一种热轧铁素体贝氏体高强钢板及其制造方法.pdf

白凡****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种热轧铁素体贝氏体高强钢板及其制造方法.pdf

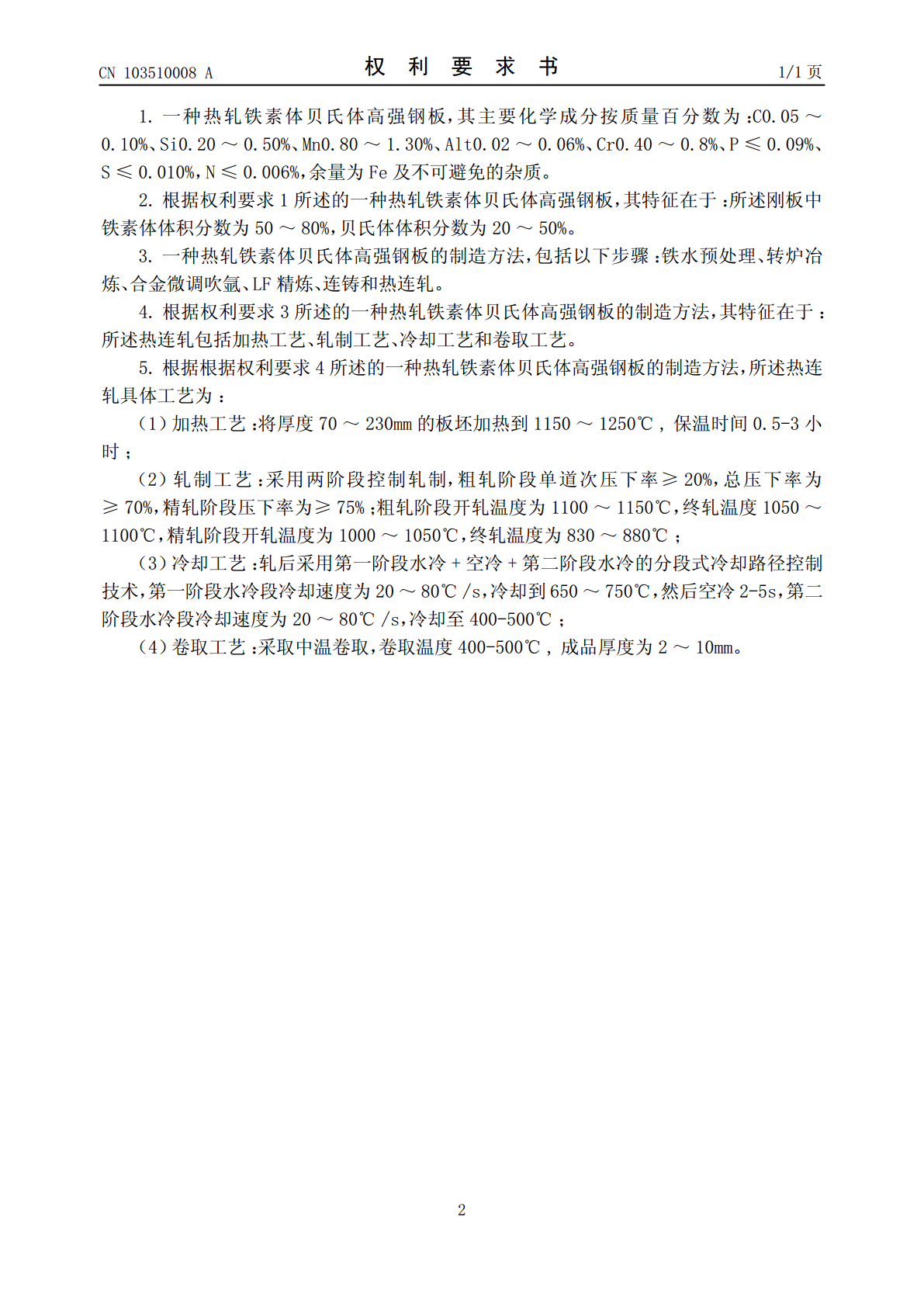

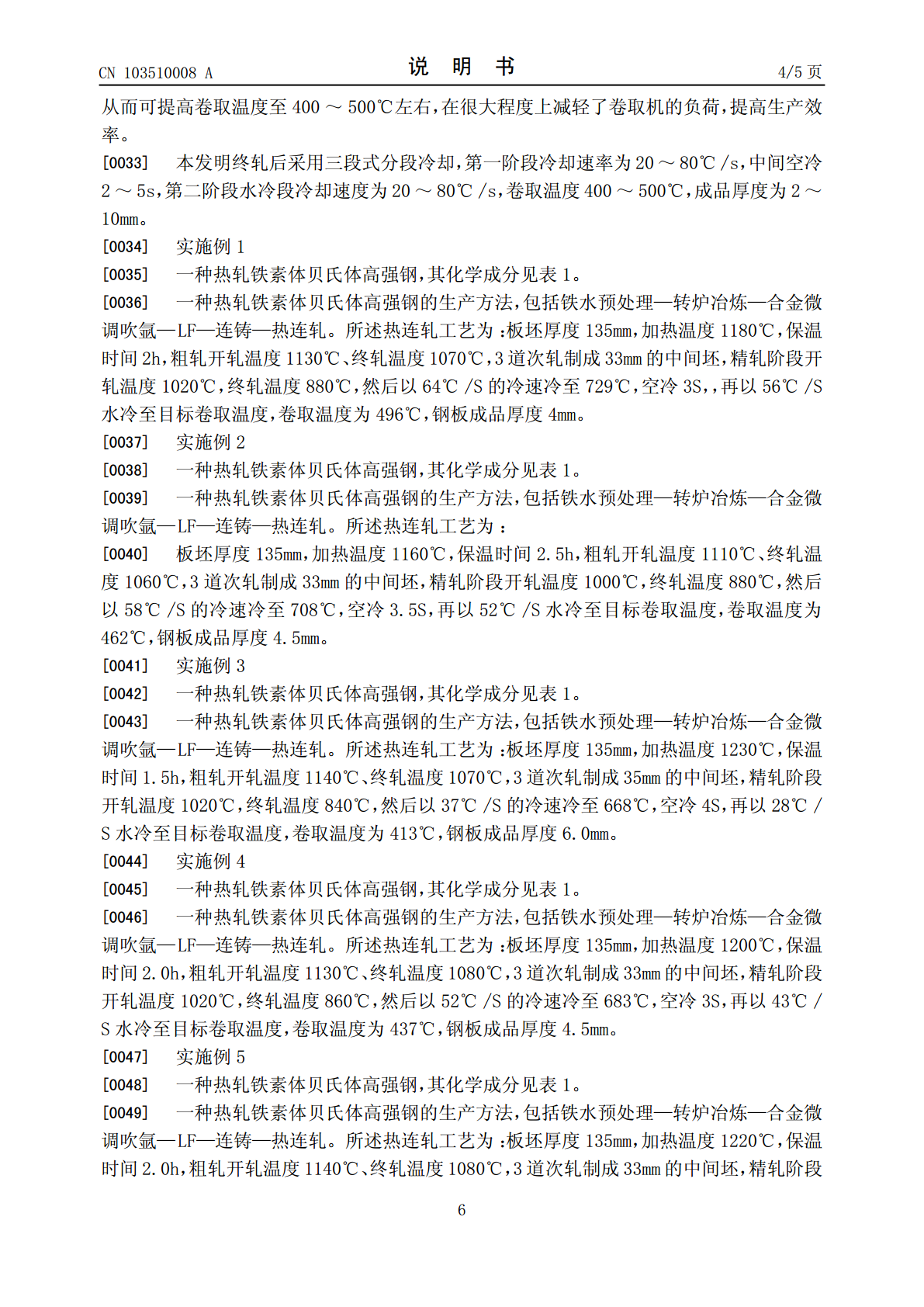

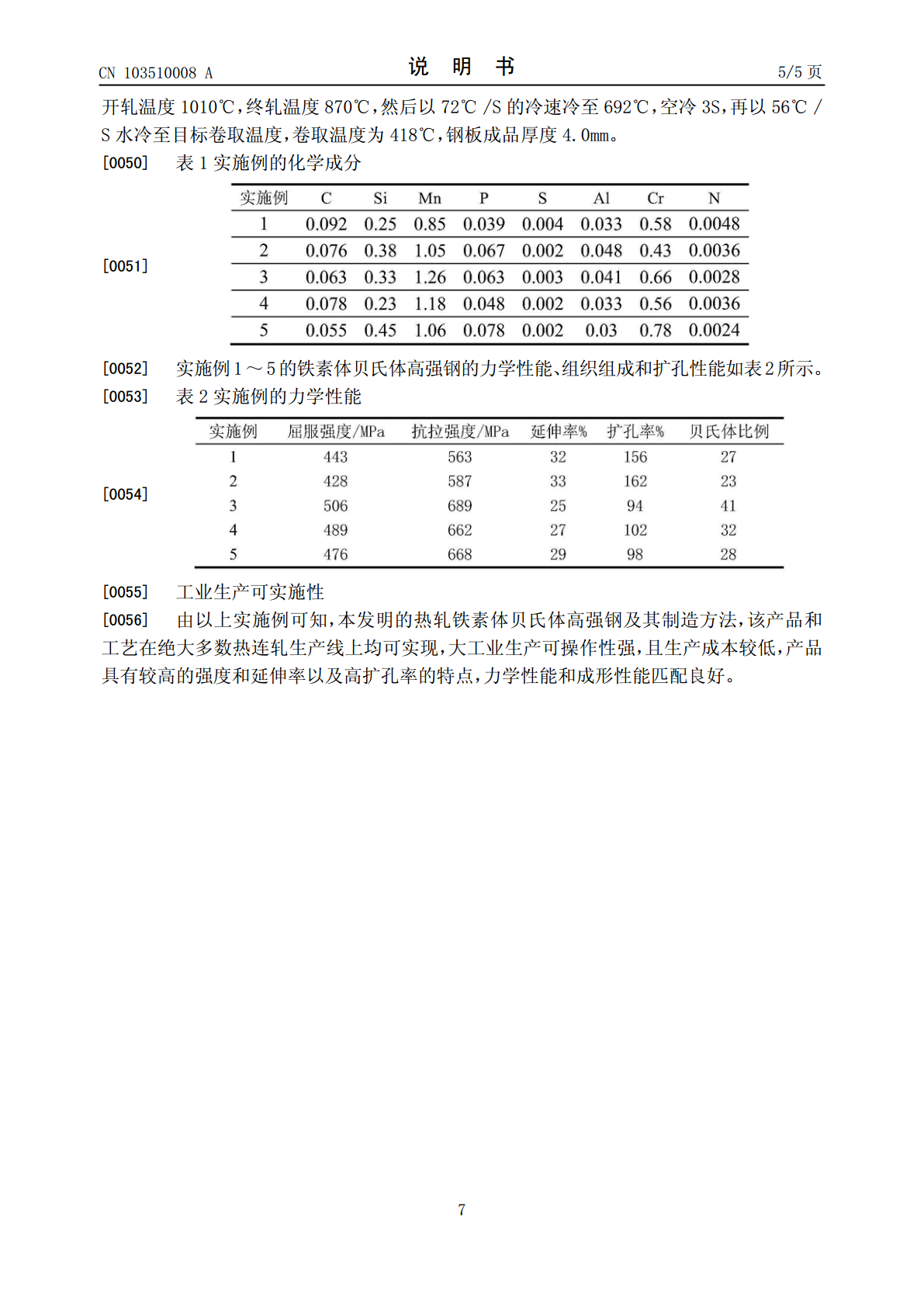

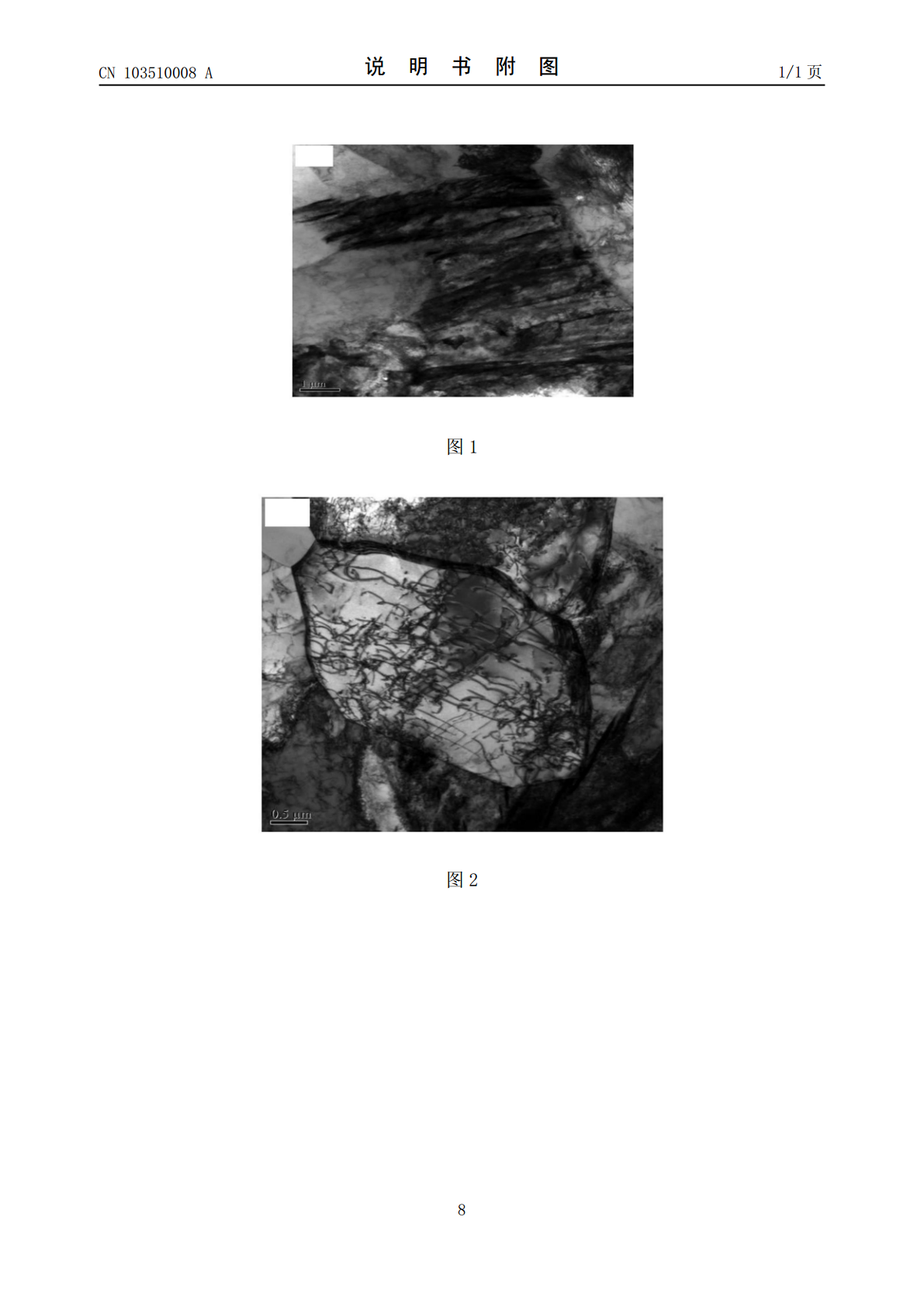

本发明涉及一种热轧铁素体贝氏体高强钢及其制造方法,其主要化学成分按质量百分数为:C0.05~0.10%、Si0.20~0.50%、Mn0.80~1.30%、Alt0.02~0.06%、Cr0.40~0.8%、P≤0.09%、S≤0.010%,N≤0.006%余量为Fe及不可避免的杂质;其制作工艺包括铁水预处理、转炉冶炼、合金微调吹氩、LF精炼、连铸加热工艺、轧制工艺、冷却工艺和卷取工艺,本发明在C-Mn钢成分的基础上,严格控制C和Mn含量,降低Si含量,适量添加Cr和P,不添加Nb、V、Ti微合金元素,也

高抗拉强度热轧铁素体贝氏体双相钢及其制造方法.pdf

本发明涉及一种抗拉强度≥490MPa的热轧铁素体贝氏体双相钢及其制备工艺,该双相钢包含的组分及其重量百分比分别为:碳0.05~0.15%、硅0.5~1.0%、锰1.0~1.5%、磷≤0.02%、硫≤0.010%、铝0.03~0.05%、氮≤0.0060%、以及余量的Fe和杂质。该双相钢制备工艺为:对钢锭进行热轧处理后,再按分段冷却工艺进行处理,最后对钢材进行卷取。本发明双相钢抗拉强度高,扩孔性能和成型性能优良,成本低廉,同时,其制备工艺简单,无需添加贵重的合金元素,且可以通过工艺控制获得不同的强

一种980MPa级热轧铁素体贝氏体双相钢及其制造方法.pdf

一种980MPa级热轧铁素体贝氏体双相钢及其制造方法,该钢化学成分重量百分比为C:0.15~0.30%,Si:0.8~2.0%,Mn:1.0~2.0%,P≤0.02%,S≤0.005%,O≤0.003%,Al:0.5~1.0%,N≤0.006%,Nb:0.01~0.06%,Ti:0.01~0.05%,其余为Fe和不可避免的杂质,且同时需满足:0.05%≤Nb+Ti≤0.10%,2.5≤Al/C≤5.0。本发明钢的微观组织为铁素体+贝氏体,铁素体平均晶粒尺寸为5~10μm,贝氏体等效晶粒尺寸≤20μm,其屈

一种1180MPa级热轧铁素体贝氏体双相钢及其制造方法.pdf

一种1180MPa级热轧铁素体贝氏体双相钢及其制造方法,该钢化学成分重量百分比为:0.20%≤C≤0.40%,0.8%≤Si≤2.0%,1.5%≤Mn≤2.5%,P≤0.02%,S≤0.005%,O≤0.003%,0.3%≤Al≤1.0%,N≤0.006%,0.01%≤Nb≤0.06%,0.01%≤Ti≤0.05%,其余为Fe和不可避免的杂质,且上述元素同时需满足如下关系:2.5≤Al/C≤5.0。本发明钢的微观组织为铁素体+贝氏体,铁素体平均晶粒尺寸为5~10μm,贝氏体等效晶粒尺寸为15~20μm,其

一种热轧铁素体贝氏体双相钢及其生产方法.pdf

一种热轧铁素体贝氏体双相钢及其生产方法,本发明属于钢铁材料工程领域,可用于制造高强度汽车车轮等结构件。其特征在于本钢种的主要成分重量百分数为:C:0.06~0.08、Si:0.40~0.60、Mn:1.40~1.60、P:<0.02、S:<0.02、Cr:0.40~0.60、Nb:0.02~0.04。控制轧制过程未再结晶区累计变形量>60%,终轧温度800~830℃。轧后分段冷却过程第一段水冷以30~50℃/s的冷速冷却到700℃,空冷12~15s,而后经第二段水冷以30~50℃/s的冷速冷却到