耐高温循环硫化床锅炉用金属补偿器.pdf

婀娜****aj

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

耐高温循环硫化床锅炉用金属补偿器.pdf

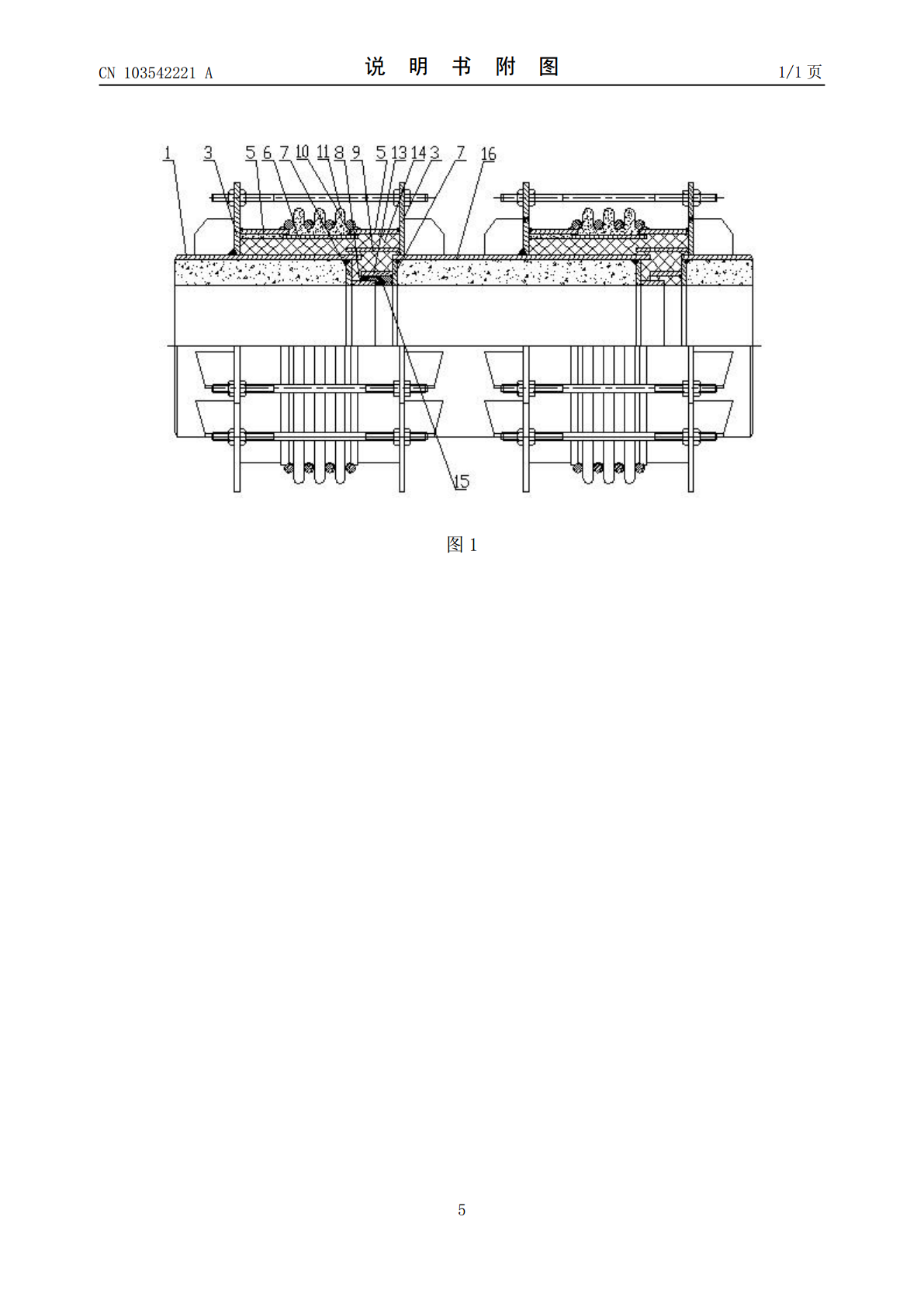

本发明公开了一种耐高温循环硫化床锅炉用金属补偿器,由两组波纹管补偿器通过中间接管连接而成,每组波纹管补偿器包括内接管、外接管、波纹管、环板、导流管、环套Ⅲ、环套Ⅰ、环套Ⅱ;在波纹管内的空腔中设有内外两层空腔,环套Ⅰ、外接管和波纹管形成的外空腔内填充硅酸铝纤维棉,导流管、环套Ⅲ、外接管、内接管、环法兰、环套Ⅰ形成的内空腔内填充纤维毡,通过双重隔热,再加上内空腔的迷宫式结构,可显著提高隔热效果,同时也有效隔阻高温介质冲入波节内,显著提高补偿器的耐高温性能和使用寿命;进一步改进在于:环套Ⅲ、导流管合的间隙内填充

耐高温循环硫化床锅炉用非金属补偿器.pdf

本发明公开了一种耐高温循环硫化床锅炉用非金属补偿器,包括接管、螺栓组件、蒙皮、非金属保温材料、小径环套和大径环套;蒙皮两端通过螺栓组件与两端接管连接构成补偿结构;小径环套、大径环套同轴间隙套合在两端接管之间,并分别固定连接在两端接管上;非金属保温材料填充于接管、小径环套、大径环套和蒙皮形成的空腔内;小径环套及与其连接的接管内壁、大径环套及与其连接的接管内壁分别设有非金属隔热层,轴向并列的非金属隔热层之间预留补偿量间隙;小径环套、大径环套套合的间隙内、轴向并列的非金属隔热层的间隙内填充复合隔热保温层;进一步

新型循环硫化床锅炉用金属补偿器.pdf

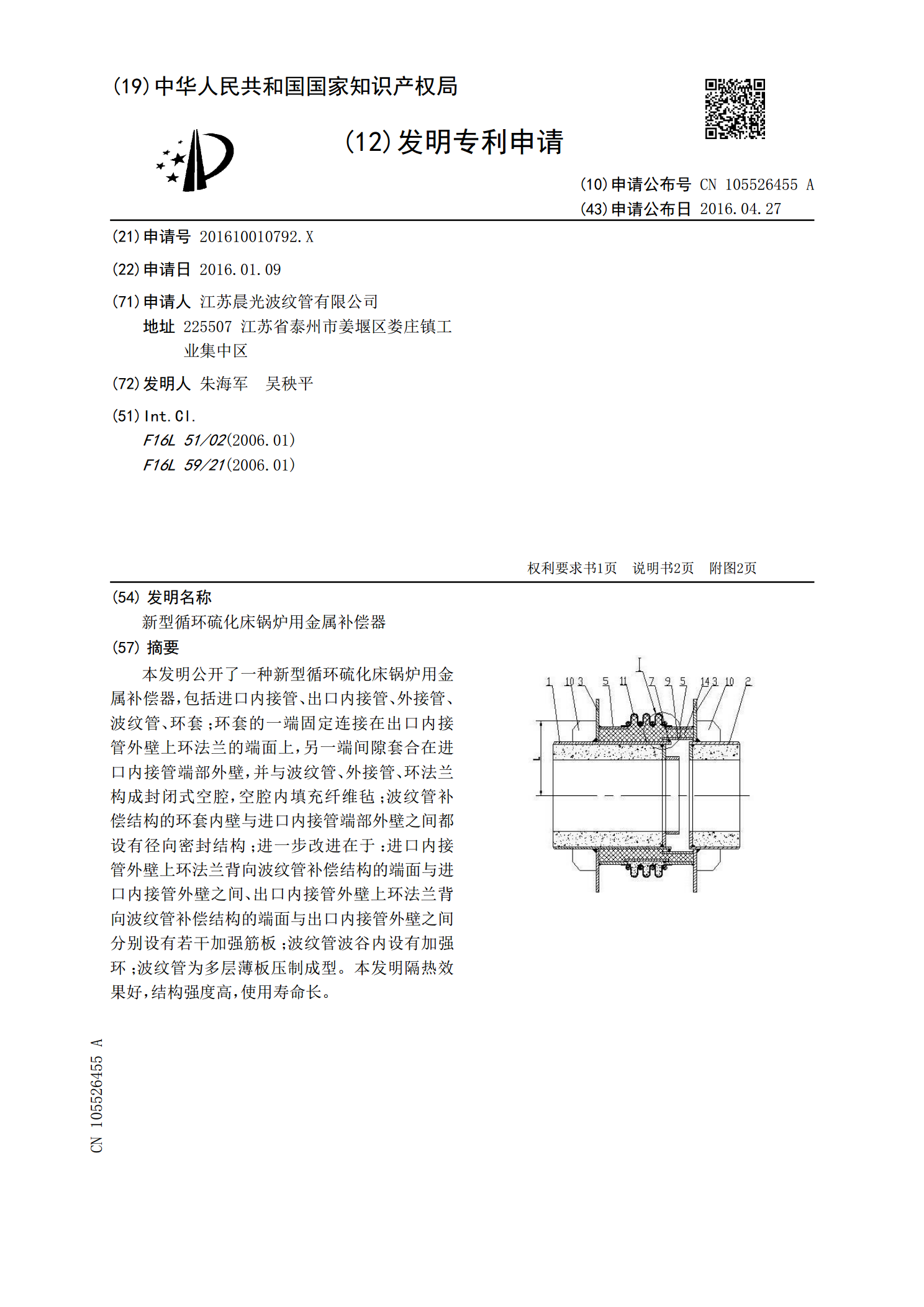

本发明公开了一种新型循环硫化床锅炉用金属补偿器,包括进口内接管、出口内接管、外接管、波纹管、环套;环套的一端固定连接在出口内接管外壁上环法兰的端面上,另一端间隙套合在进口内接管端部外壁,并与波纹管、外接管、环法兰构成封闭式空腔,空腔内填充纤维毡;波纹管补偿结构的环套内壁与进口内接管端部外壁之间都设有径向密封结构;进一步改进在于:进口内接管外壁上环法兰背向波纹管补偿结构的端面与进口内接管外壁之间、出口内接管外壁上环法兰背向波纹管补偿结构的端面与出口内接管外壁之间分别设有若干加强筋板;波纹管波谷内设有加强环;

加强型循环硫化床锅炉用金属补偿器.pdf

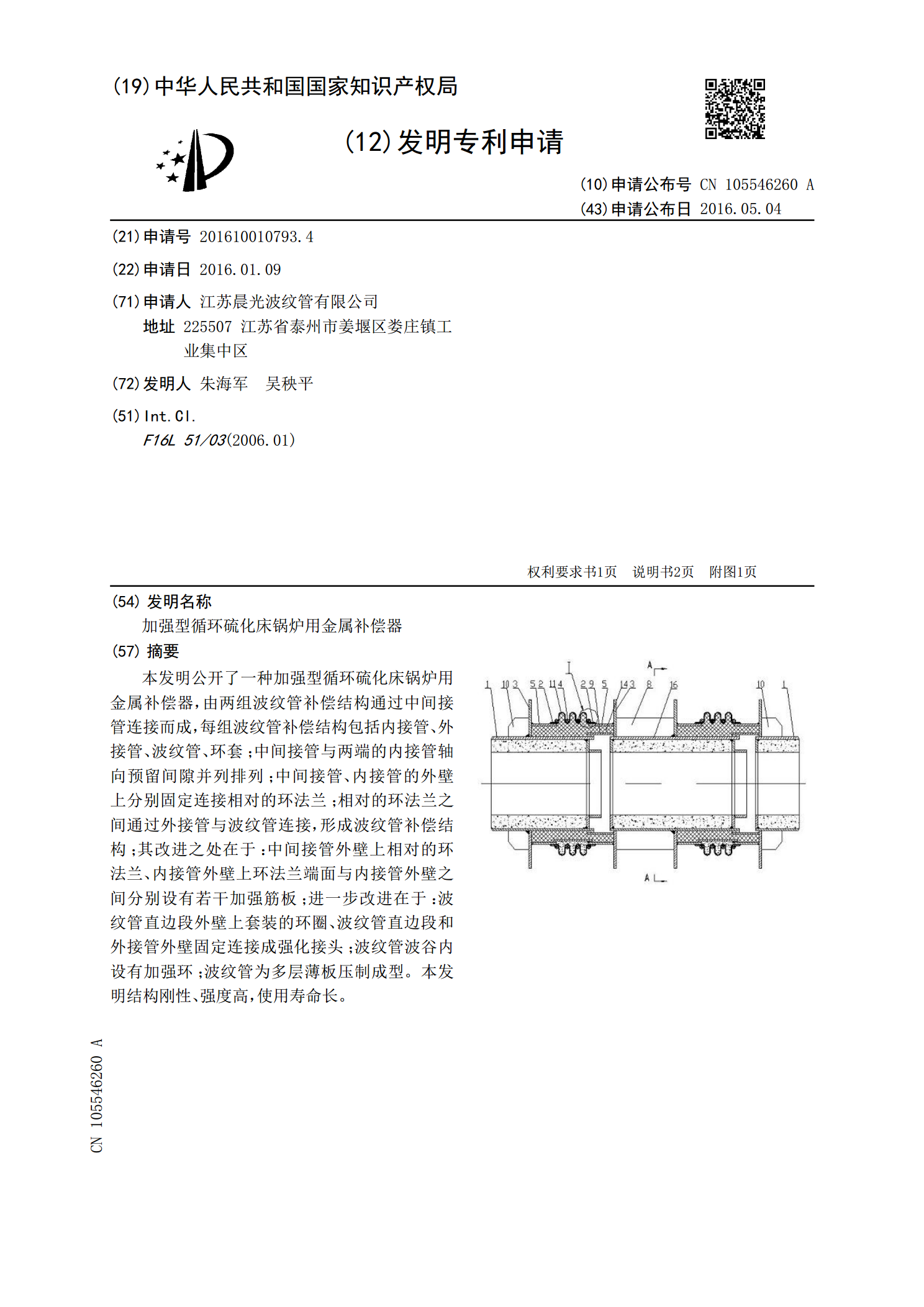

本发明公开了一种加强型循环硫化床锅炉用金属补偿器,由两组波纹管补偿结构通过中间接管连接而成,每组波纹管补偿结构包括内接管、外接管、波纹管、环套;中间接管与两端的内接管轴向预留间隙并列排列;中间接管、内接管的外壁上分别固定连接相对的环法兰;相对的环法兰之间通过外接管与波纹管连接,形成波纹管补偿结构;其改进之处在于:中间接管外壁上相对的环法兰、内接管外壁上环法兰端面与内接管外壁之间分别设有若干加强筋板;进一步改进在于:波纹管直边段外壁上套装的环圈、波纹管直边段和外接管外壁固定连接成强化接头;波纹管波谷内设有加

循环硫化床燃煤锅炉用省煤器.pdf

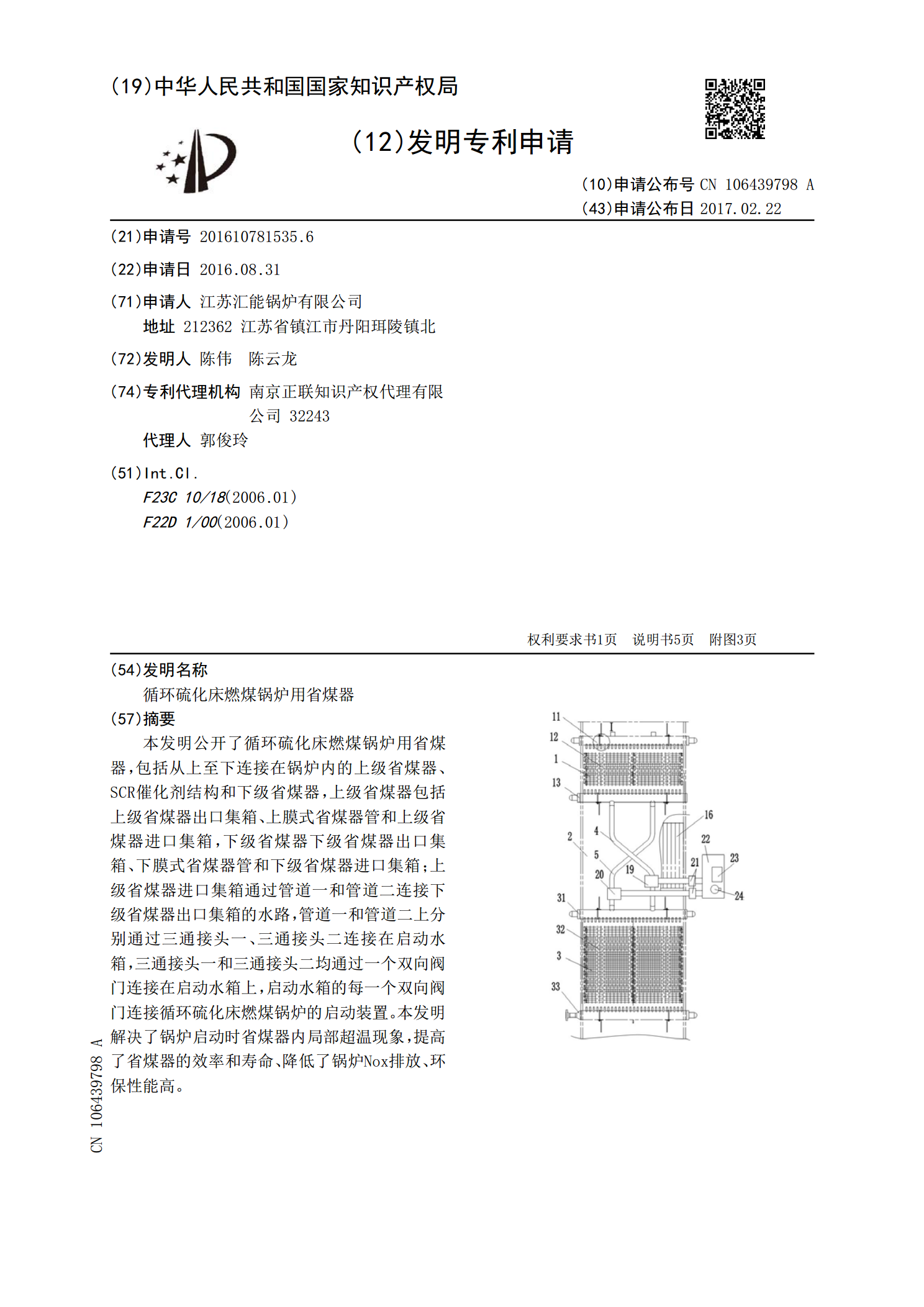

本发明公开了循环硫化床燃煤锅炉用省煤器,包括从上至下连接在锅炉内的上级省煤器、SCR催化剂结构和下级省煤器,上级省煤器包括上级省煤器出口集箱、上膜式省煤器管和上级省煤器进口集箱,下级省煤器下级省煤器出口集箱、下膜式省煤器管和下级省煤器进口集箱;上级省煤器进口集箱通过管道一和管道二连接下级省煤器出口集箱的水路,管道一和管道二上分别通过三通接头一、三通接头二连接在启动水箱,三通接头一和三通接头二均通过一个双向阀门连接在启动水箱上,启动水箱的每一个双向阀门连接循环硫化床燃煤锅炉的启动装置。本发明解决了锅炉启动时