转炉自动化炼钢留渣操作方法.pdf

慧红****ad

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

转炉自动化炼钢留渣操作方法.pdf

本发明公开了一种转炉自动化炼钢留渣操作方法,包括下列步骤:(1)二级计算机系统采集本炉终点渣中FeO含量、下炉铁水成分;(2)根据渣中FeO含量加入调渣用改质剂,溅渣护炉,溅渣时间5min以上;(3)根据下炉铁水[Si]含量确定留渣量,系统自动匹配对应的留渣模式编号;(4)根据留渣模式编号及对应终点碳目标值细分的留渣模式组号,自动匹配对应终点碳目标值的执行参数;(5)二级系统炼钢模型进行相关计算,自动生成冶炼氧步及加料单,并发送至一级系统执行。本发明可以有效防止兑铁水时发生大喷溅,并实现留渣模式下的自动化

转炉炼钢留渣冶炼开吹不着火的操作方法.pdf

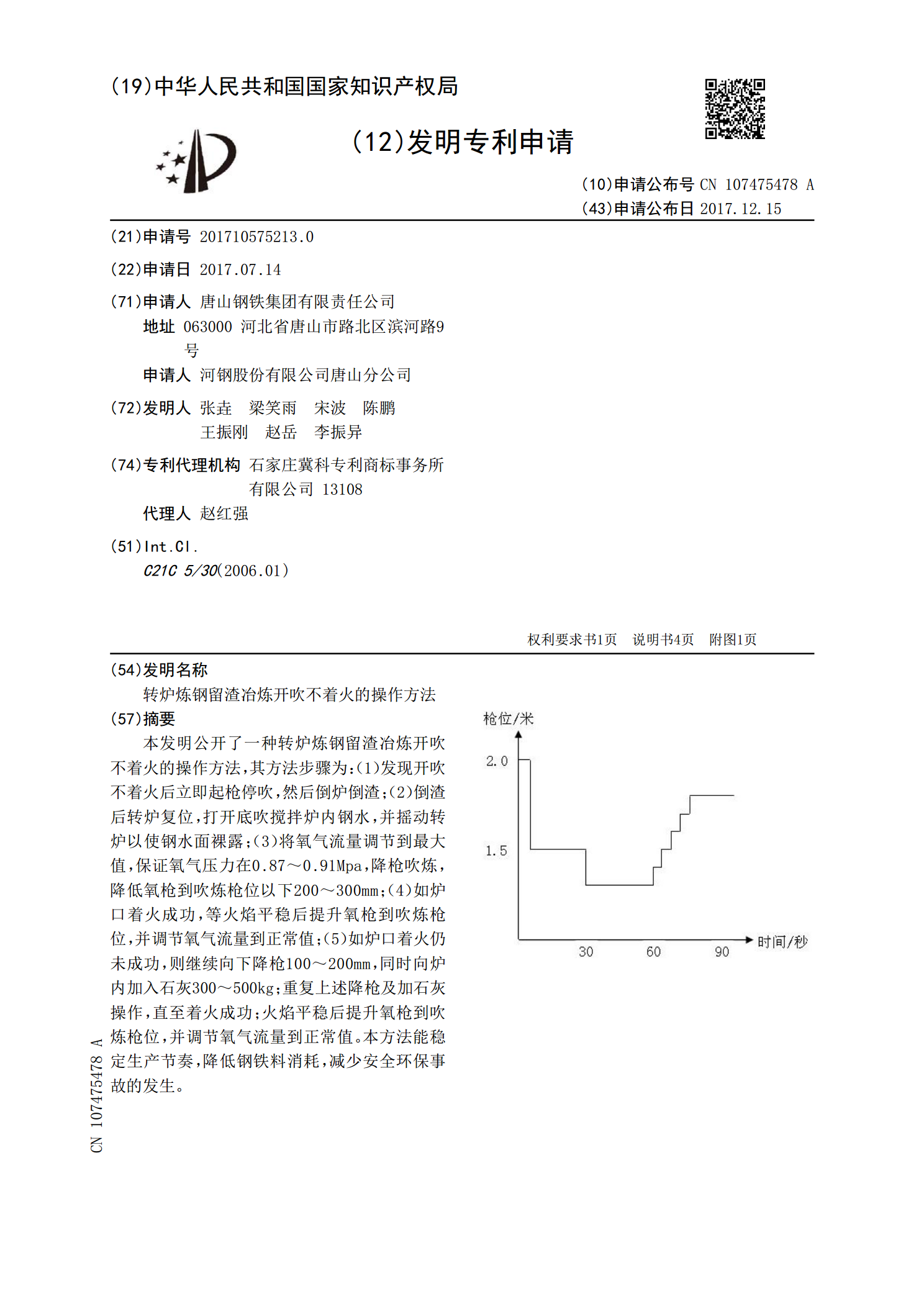

本发明公开了一种转炉炼钢留渣冶炼开吹不着火的操作方法,其方法步骤为:(1)发现开吹不着火后立即起枪停吹,然后倒炉倒渣;(2)倒渣后转炉复位,打开底吹搅拌炉内钢水,并摇动转炉以使钢水面裸露;(3)将氧气流量调节到最大值,保证氧气压力在0.87~0.91Mpa,降枪吹炼,降低氧枪到吹炼枪位以下200~300mm;(4)如炉口着火成功,等火焰平稳后提升氧枪到吹炼枪位,并调节氧气流量到正常值;(5)如炉口着火仍未成功,则继续向下降枪100~200mm,同时向炉内加入石灰300~500kg;重复上述降枪及加石灰操作

转炉留渣单渣法炼钢工艺试验.docx

转炉留渣单渣法炼钢工艺试验转炉留渣单渣法炼钢工艺试验引言:钢铁是现代工业的基础材料之一,炼钢工艺的改进和创新对于钢铁行业的发展至关重要。转炉留渣单渣法炼钢工艺是一种常见的炼钢工艺,本文将对其进行试验分析和讨论。一、转炉留渣单渣法炼钢工艺概述转炉留渣单渣法炼钢工艺是指在转炉炼钢过程中,将炉渣从转炉中取出,使其成为单独的渣料,并通过特定的工艺对其进行处理和利用。这种工艺的特点是能够有效地减少渣钢之间的相互污染,提高钢水的质量。二、转炉留渣单渣法炼钢工艺试验原理转炉留渣单渣法炼钢工艺试验通过实际操作和观测,来验

一种转炉留渣双渣自动炼钢控制方法.pdf

本发明涉及一种转炉留渣双渣自动炼钢控制装置,所述自动炼钢控制装置包括如下控制模块:(1)L2(指转炉过程控制系统)渣计算模块,用于计算炉次留渣量、成分、温度,为下一炉计算提供相关数据;L2数据收集模块,用于收集生产炉次的相关过程数据;L2双渣前期计算模块;L2双渣后期计算模块:根据铁水条件、钢水的目标值等,计算双渣冶炼后期的辅料加入、吹氧量;L1‑L2通信模块;L1辅料加入控制模块,控制辅料的自动称量、加入;L1氧枪控制模块:控制氧枪的自动下枪、提枪以及枪高、氧气流量;L1排渣控制模块:控制转炉排渣操作;

首秦100t氧气转炉“留渣双渣”炼钢工艺实践.ppt

首秦100t氧气转炉“留渣+双渣”炼钢工艺实践汇报提纲首秦金属材料有限公司概要首秦金属材料有限公司概要3座铁水预处理:颗粒镁脱硫;脱后硫命中率95%以上。3座100吨顶底复吹转炉配备烟气分析、副枪出钢下渣检测系统能够实现一键式炼钢炉外精炼LF精炼3座;1座双工位RH真空炉。厚板坯连铸机3座1#:150-250×1400-1800mm2#:150-320×1800-2400mm3#:250-400×1600-2400mm先进技术:液面自动控制、自动浇钢、动态软压下、动态配水、大包下渣自动检测、二