一种高精度纵剪分条刀片的制备方法.pdf

文库****坚白

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高精度纵剪分条刀片的制备方法.pdf

本发明公开了一种高精度纵剪分条刀片的制备方法,属于刀具加工技术领域。其步骤为:步骤一、纵剪分条刀片的原材料准备;步骤二、锻造毛坯的退火处理;步骤三、锻造毛坯的粗加工;步骤四、纵剪分条刀片的热处理,包括退火、硝盐炉淬火、硝盐炉回火;步骤五、纵剪分条刀片的精加工,包括第一次精磨、第二次精磨和在研磨机上进行的第三次精磨。本发明制备得到的纵剪分条刀片的平面度能够达到0.001mm,厚度公差达到±0.001mm,整个纵剪分条刀片的硬度均匀性小于1HRC,同时具有优异的高耐磨性和强抗冲击性能,满足了分切高精度的飞机等

一种双金属复合材料的纵剪分条方法.pdf

本发明公开一种双金属复合材料的纵剪分条方法,根据分条目标宽度以及双金属复合材料板的实际宽度,确定分条数量;根据确定的分条数量,在纵剪线上设置与分条数量相适应的排刀组,排刀组由上刀和下刀构成,调整排刀组的上刀或下刀,使上刀或下刀两端的刀同时位于最外端,之后按常规调整两两刀之间的间隙;将双金属复合材料板送入纵剪线上,并使复层材料朝向两端的刀同时位于最外端的上刀或下刀,以保证复层材料在纵剪分条时能始终处于外弯状态;按常规对双金属复合材料板进行纵剪分条,即得到目标宽度的双金属复合材料条。一次纵剪分条,即得到满足要

高精度铜带纵剪分切及全自动包装技术总结.doc

高精度铜带纵剪分切及全自动包装技术总结概述:本文指出了高精度铜带在纵切分带及包装生产过程中存在的质量问题,分析了问题出现的原因,并由此提出如何从提高设备配置精度、工改进艺方案以及优化配刀刀具等方面入手来解决就解决问题。一、高精度铜带在纵剪分切可能会出现的问题及问题产生的原因:1.1、在纵剪生产过程中容易出现的问题有:1.1.1、宽度偏差超差;1.1.2、边部毛刺高度超差;1.1.3、铜带侧弯超差;1.1.4、在带材表面出现刀背印;1.1.5、带材表面划伤;1.1.6、成品带卷层错超差;1.1.7、成品带卷

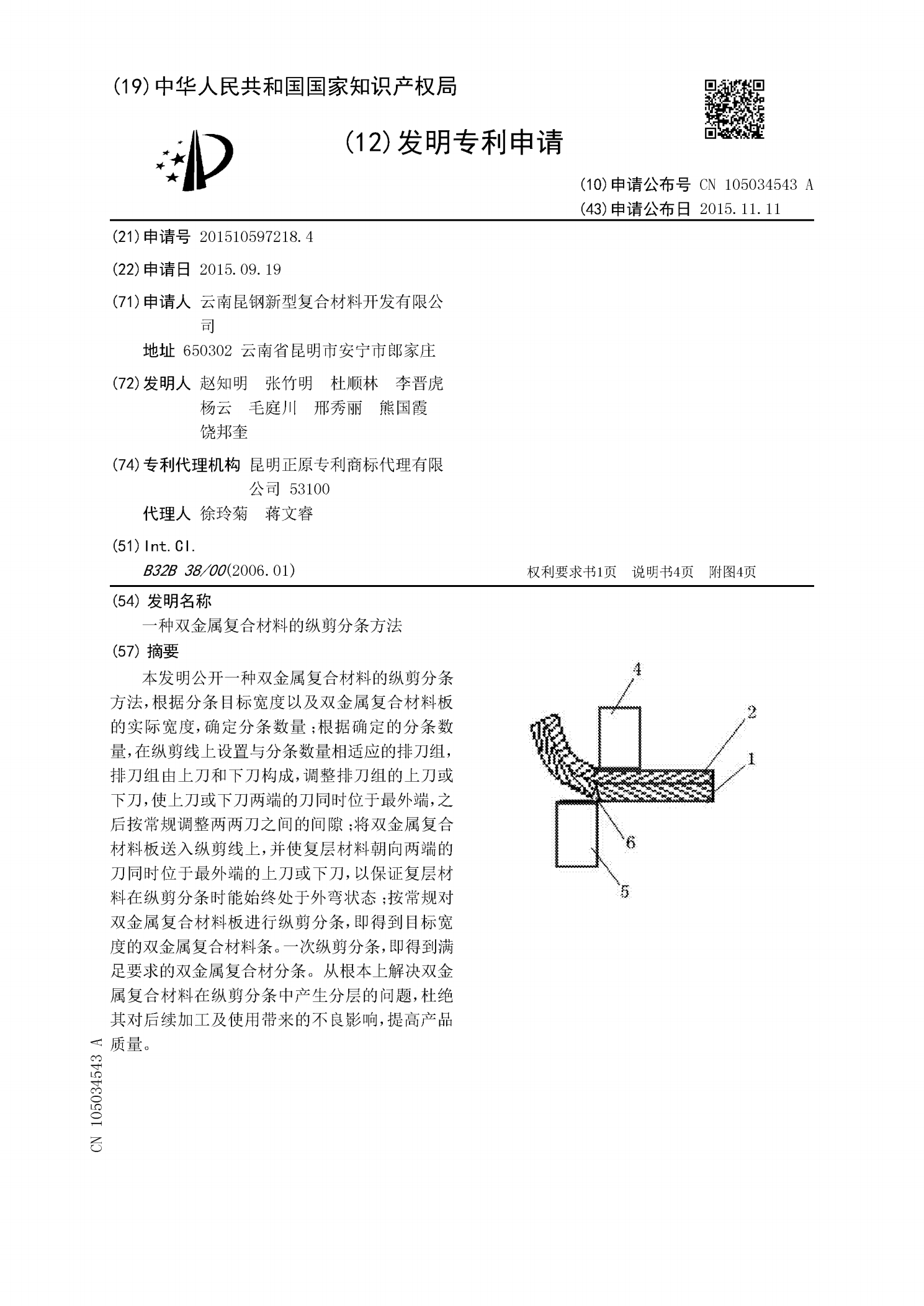

一种不锈钢管纵剪分条切割装置.pdf

本发明涉及不锈钢管切割技术领域,尤其涉及一种不锈钢管纵剪分条切割装置。其技术方案,包括:工作台,工作台上方设有切割刀片,切割刀片上方设有用于对飞溅的碎屑进行阻挡的防护机构,工作台上方设有放置板,放置板下方一端设有用于对放置板一侧进行顶升的顶升机构,工作台表面一端设有用于对碎屑进行收集的收集机构,本发明具有如下有益的技术效果:在进行切割时,通过压缩弹簧的弹力使U形防护罩的底面始终与放置板表面接触连接,便于对切割产生飞溅的碎屑进行阻挡,使其落在放置板表面,不仅避免了误伤工作人员,且方便碎屑后期的清理。

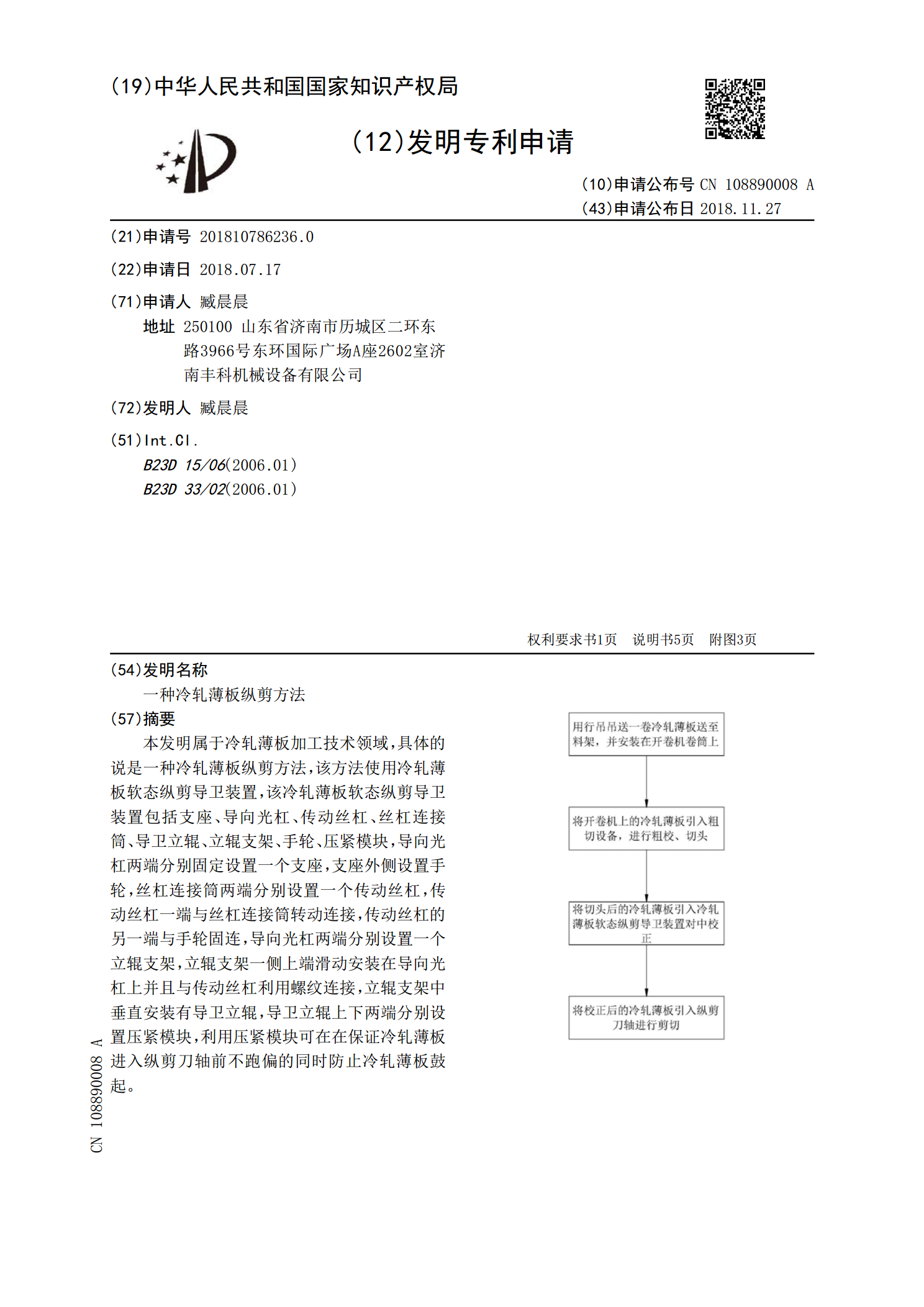

一种冷轧薄板纵剪方法.pdf

本发明属于冷轧薄板加工技术领域,具体的说是一种冷轧薄板纵剪方法,该方法使用冷轧薄板软态纵剪导卫装置,该冷轧薄板软态纵剪导卫装置包括支座、导向光杠、传动丝杠、丝杠连接筒、导卫立辊、立辊支架、手轮、压紧模块,导向光杠两端分别固定设置一个支座,支座外侧设置手轮,丝杠连接筒两端分别设置一个传动丝杠,传动丝杠一端与丝杠连接筒转动连接,传动丝杠的另一端与手轮固连,导向光杠两端分别设置一个立辊支架,立辊支架一侧上端滑动安装在导向光杠上并且与传动丝杠利用螺纹连接,立辊支架中垂直安装有导卫立辊,导卫立辊上下两端分别设置压紧