钴钼系耐硫宽温变换催化剂闭路循环硫化工艺.pdf

一条****发啊

亲,该文档总共19页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

钴钼系耐硫宽温变换催化剂闭路循环硫化工艺.pdf

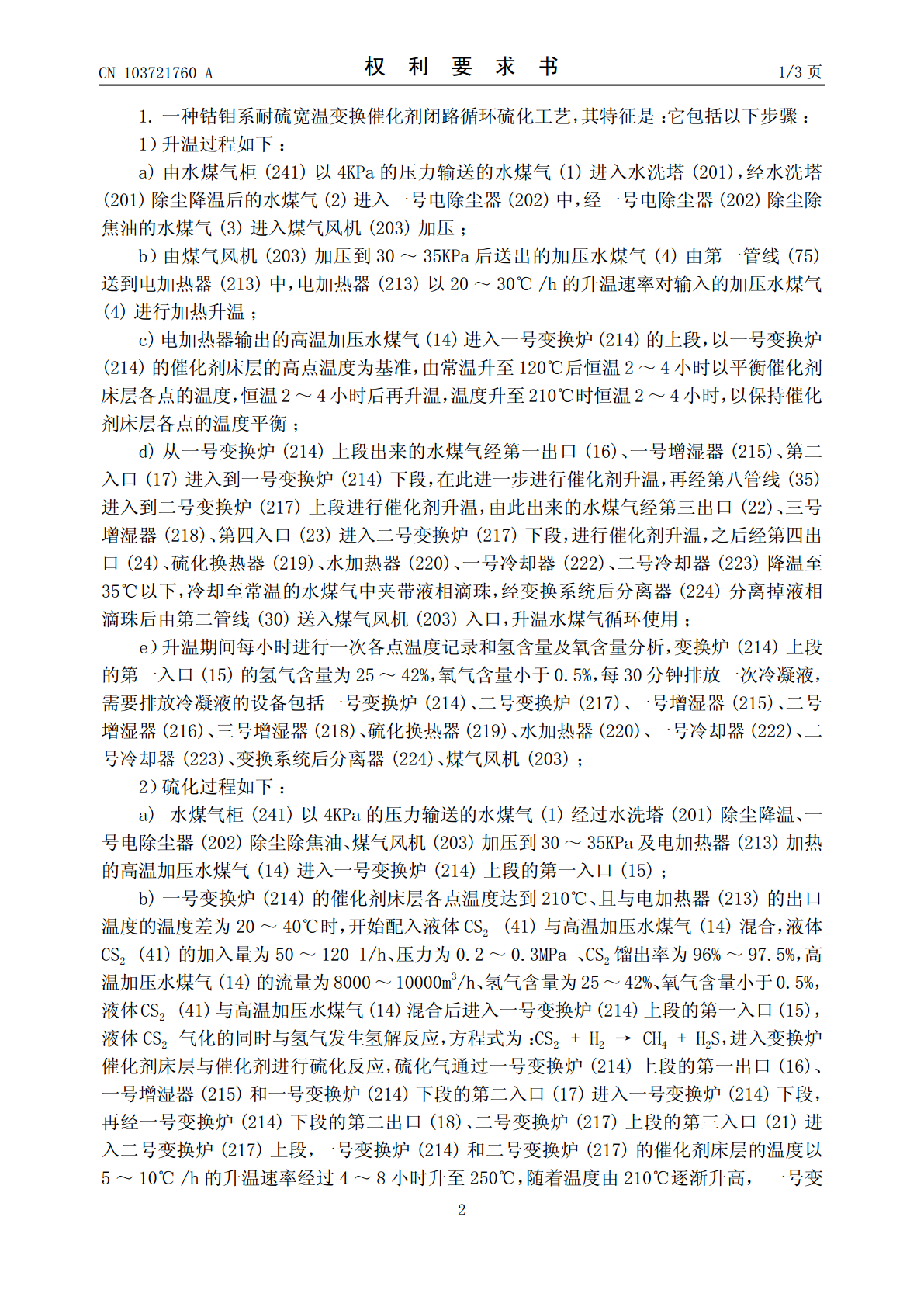

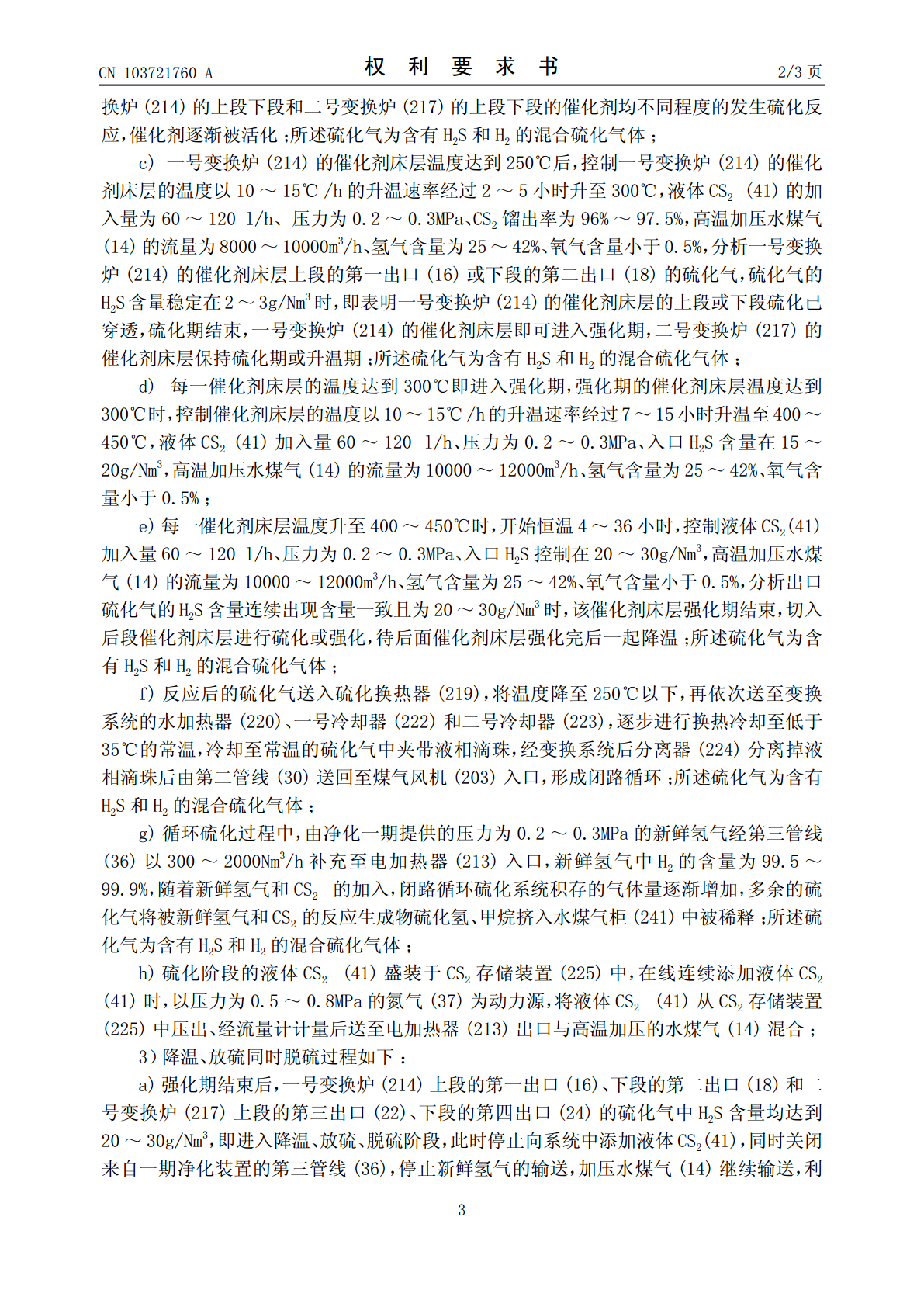

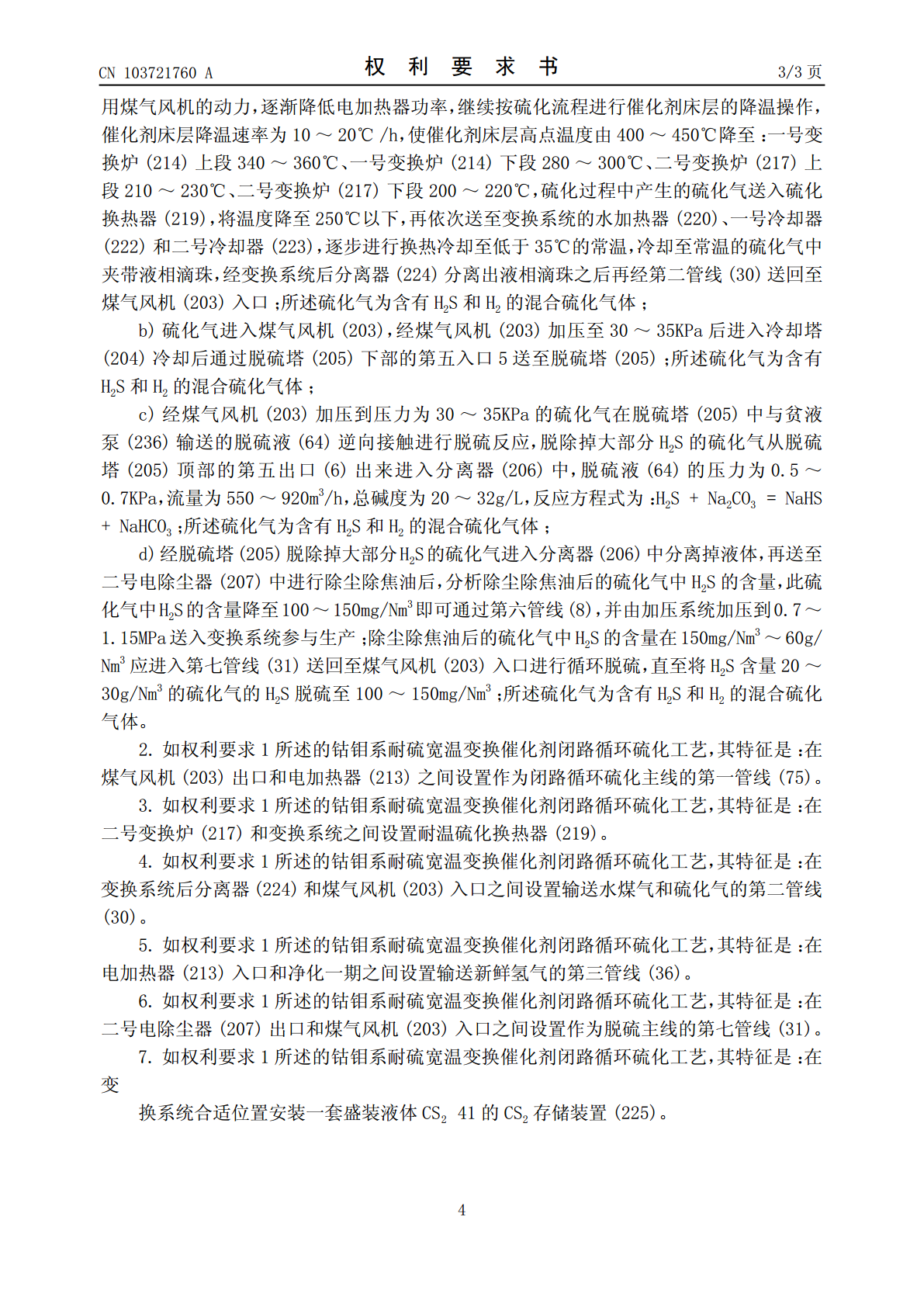

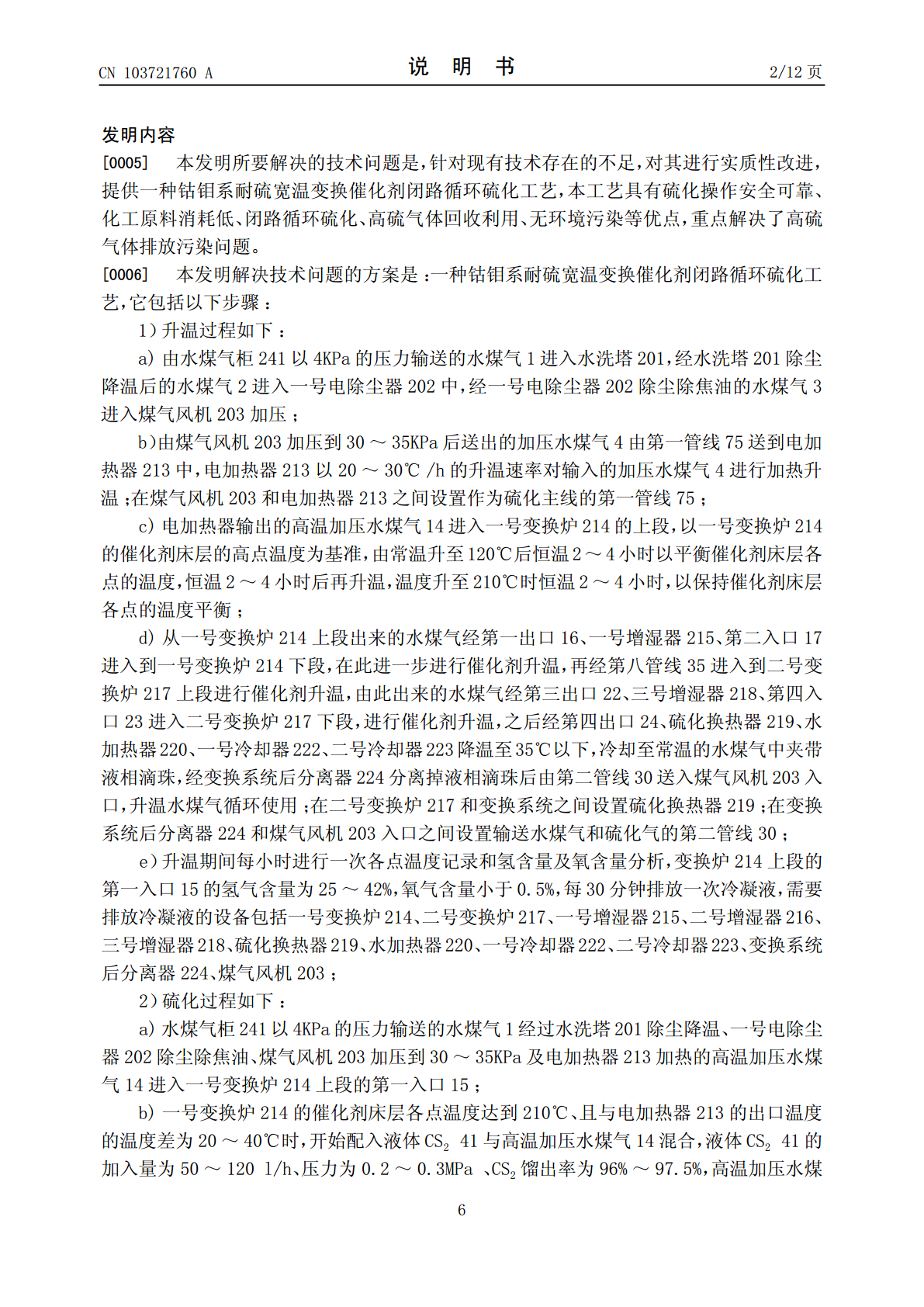

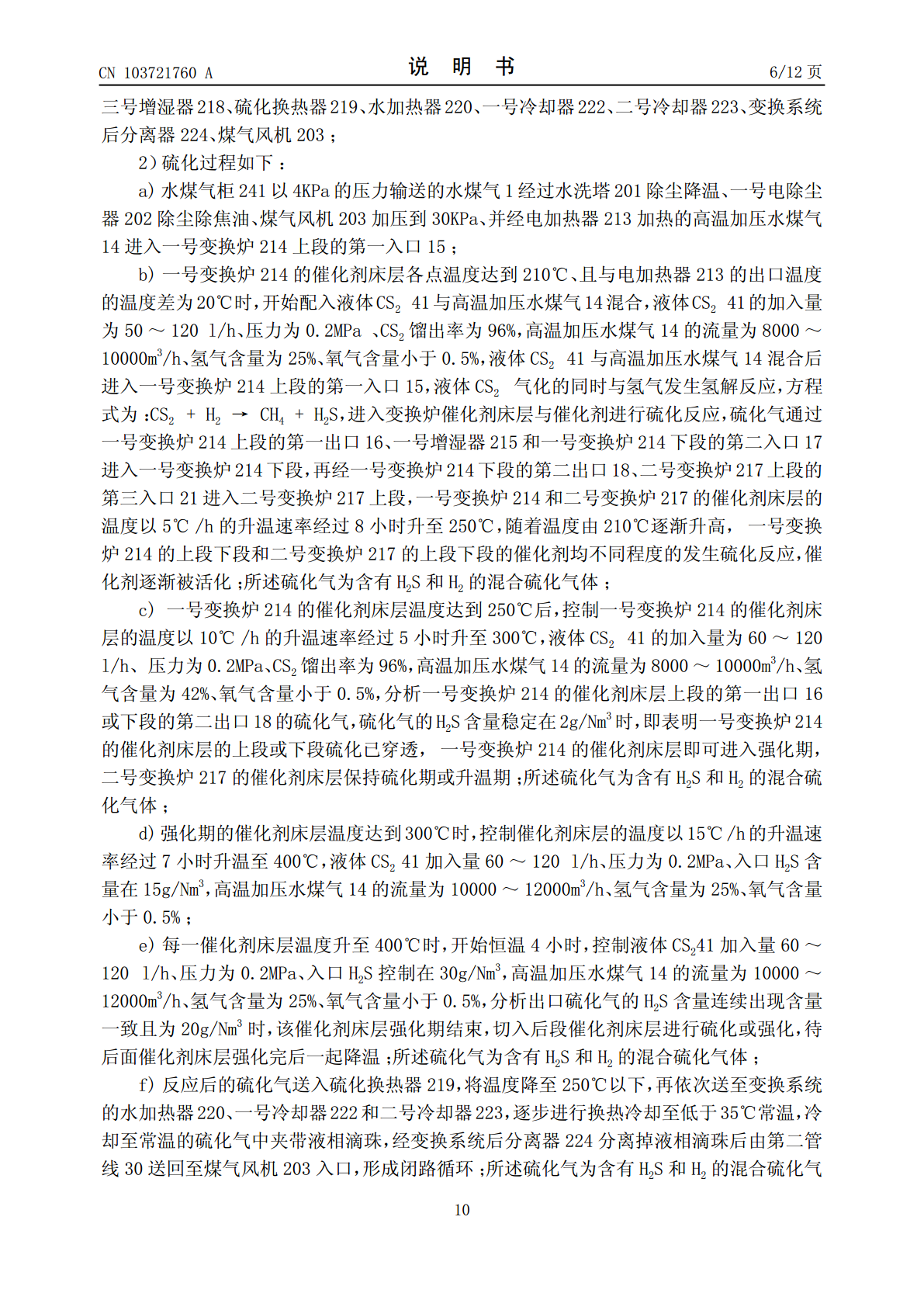

一种钴钼系耐硫宽温低变催化剂闭路循环硫化工艺,其特点是:包含以下步骤:水煤气1送到电加热器213中加热升温,一号变换炉214升至210℃时,开始配入液体CS2?41与高温加压水煤气14混合后进入一号变换炉214和二号变换炉217进行催化剂硫化,出口H2S含量在2~3g/Nm3时,催化剂床层进入强化期,出口H2S含量为20~30g/Nm3时,强化期结束,停止向系统中添加液体CS241,硫化中产生的硫化气送入硫化换热器219、水加热器220、一号冷却器222和二号冷却器223冷却至常温,再送至煤气风机203入

一种耐硫变换催化剂循环硫化工艺.pdf

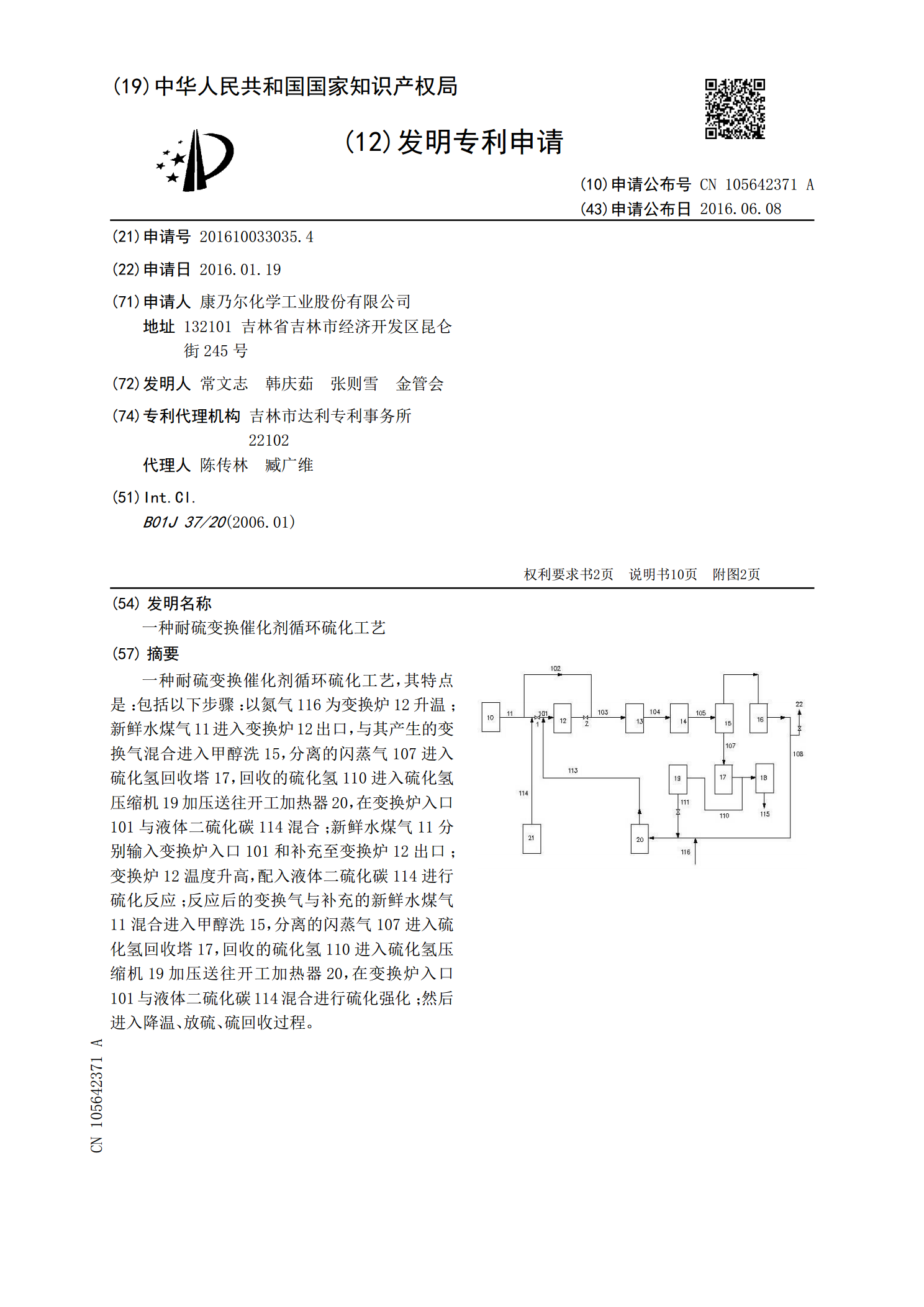

一种耐硫变换催化剂循环硫化工艺,其特点是:包括以下步骤:以氮气116为变换炉12升温;新鲜水煤气11进入变换炉12出口,与其产生的变换气混合进入甲醇洗15,分离的闪蒸气107进入硫化氢回收塔17,回收的硫化氢110进入硫化氢压缩机19加压送往开工加热器20,在变换炉入口101与液体二硫化碳114混合;新鲜水煤气11分别输入变换炉入口101和补充至变换炉12出口;变换炉12温度升高,配入液体二硫化碳114进行硫化反应;反应后的变换气与补充的新鲜水煤气11混合进入甲醇洗15,分离的闪蒸气107进入硫化氢回收塔

钴钼耐硫变换催化剂应用技术探讨.docx

钴钼耐硫变换催化剂应用技术探讨钴钼耐硫变换催化剂应用技术探讨随着环保意识的提高和能源需求的不断增加,化工行业对催化剂的需求也越来越高。而钴钼耐硫变换催化剂作为一种高效能的催化剂,在炼油、液化气、化肥等领域得到了广泛应用。本文将探讨钴钼耐硫变换催化剂的应用技术,并从催化剂组成、制备方法、反应条件等多个方面做出详细解析。一、催化剂的组成钴钼耐硫变换催化剂的主要成分为钴和钼,其中钴起到催化剂稳定性提高和氢气活化的作用,钼则是在反应中起到催化剂选择性和反应活性的关键作用。但是钴和钼的种类和含量对催化剂的性质产生着

B303Q耐硫变换催化剂的硫化及硫化工艺.docx

B303Q耐硫变换催化剂的硫化及硫化工艺B303Q耐硫变换催化剂的硫化及硫化工艺摘要:B303Q耐硫变换催化剂是一种广泛应用于石油工业中的催化剂。本文研究了该催化剂的硫化过程及硫化工艺。硫化是使催化剂具有耐硫特性的关键步骤,硫化工艺则是保证催化剂性能和寿命的重要环节。本文首先介绍了B303Q耐硫变换催化剂的结构和性质,然后详细分析了硫化过程的机理和影响因素,并探讨了硫化工艺的优化方法,最后总结了该论文的研究成果。1.引言催化剂在石油加工中起着至关重要的作用。石油中的硫化物会对催化剂产生毒害作用,降低催化剂

中温高压耐硫变换催化剂新工艺.pdf

本发明涉及到化肥催化剂领域,是一种中温高压耐硫变换催化剂新工艺。其工艺包括如下步骤:(A)在配料槽中测出Fe2O3的浓度,计算出重量;(B)根据Fe2O3的重量,按比例加入Cr2O3使其Cr2O3的含量在7-8%之间;(C)半成品在轮碾的过程中,根据每碾的重量加入钼精矿,使成品中MoO3%≥3.5%;(D)调整强度,保证颗粒抗压强度≥300N/cm。由于采用了本技术方案,与现有的催化剂应用过程相比,其耐高温可达550℃,高压可达3.0MPa,耐硫可达2000mg/NM3等特点,能使生产企业节能降耗显著。