一种铁水脱磷剂的制备方法.pdf

海昌****姐淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铁水脱磷剂的制备方法.pdf

本发明公开了一种铁水脱磷剂的制备方法,所述脱磷剂以重量份计由下列组分组成:氧化钙64-70份,氧化铁22-26份,氟化钙6-10份,氧化钡2-6份,氧化硅1-3份,氧化镁3-7份,氧化铝1-3份;所述制备方法为:1)将上述原料按重量配比称量;2)将称量配比好的上述组分放入炉中加热至1350-1450℃熔融,然后冷却到室温;3)将第2)步制备的熔融料采用破碎机破碎,然后球磨至-40目,得混合粉料;4)将第2)步制备混合粉料加入适量的作为粘结剂的水玻璃、膨润土、或玻璃与膨润土的混合物,并用压球机加压造球;5)

以脱碳炉炉渣为原料制备的脱磷剂及铁水脱磷方法.pdf

一种以脱碳炉炉渣为原料制备的脱磷剂及铁水脱磷方法,属于铁水脱硫技术领域。脱磷剂由脱碳炉炉渣、除尘灰、石灰粉及化渣剂组成,脱碳炉炉渣经过渣处理法处理后,进行磁选、破碎、磨细后作为脱磷剂的备用料;其配料组成重量%为:脱碳炉炉渣40~60%,除尘灰10-30%;石灰粉10~30%,化渣剂5~10%。配制好的料经过混匀后通过高压压球机压制成脱磷剂。转炉开吹加入脱磷剂10~20kg/t钢、石灰10~20kg/t、镁球或轻烧白云石10~20kg/t,以形成转炉前期铁水脱磷的初期渣料,可获得转炉前期的铁水脱磷率在60%

一种铁水脱磷方法.pdf

本发明提供了一种铁水脱磷方法,主要针对大型转炉铁水脱磷。采用以下步骤进行:①通过氧枪从顶部向铁水表面供给氧气,供氧强度在0.8-1.1Nm3/t/min范围内变化;②通过转炉上方设置的料斗向铁水中加入以石灰、轻烧白云石、矿石为主体的造渣料进行造渣,成渣后炉渣二元碱度(CaO/SiO2)为1.6-2.0;③通过转炉炉底供气系统向钢水内部供给搅拌气体,供气强度在0.25-0.40Nm3/t/min。本发明利用低碱度炉渣熔点低,铁水温度低易成渣,通过较大矿石用量来促进成渣和供氧,利用低供氧强度吹炼来延长吹炼时间

一种铁水预处理脱硅/脱磷剂及其使用方法.pdf

本发明公开了一种铁水预处理脱硅/脱磷剂,由高铁赤泥和石灰颗粒按质量比为1:(0.2-0.3)混合而成;所述高铁赤泥中的TFe含量为40-50wt%,高铁赤泥的粒度为0.088-0.5mm。脱硅/脱磷剂的粒度≤3mm,其中,粒度为1-3mm的脱硅/脱磷剂的含量≤5wt%。本发明还公开了该铁水预处理脱硅/脱磷剂的使用方法,步骤如下:根据炼钢冶炼钢种需求以及铁水进站条件确定是单独进行脱硅操作,脱磷操作还是两种操作均进行。本发明的高铁赤泥在作为脱硅/脱磷剂进行铁水预处理时,可以避免炉渣发泡,防止炉渣从铁水炉中溢出

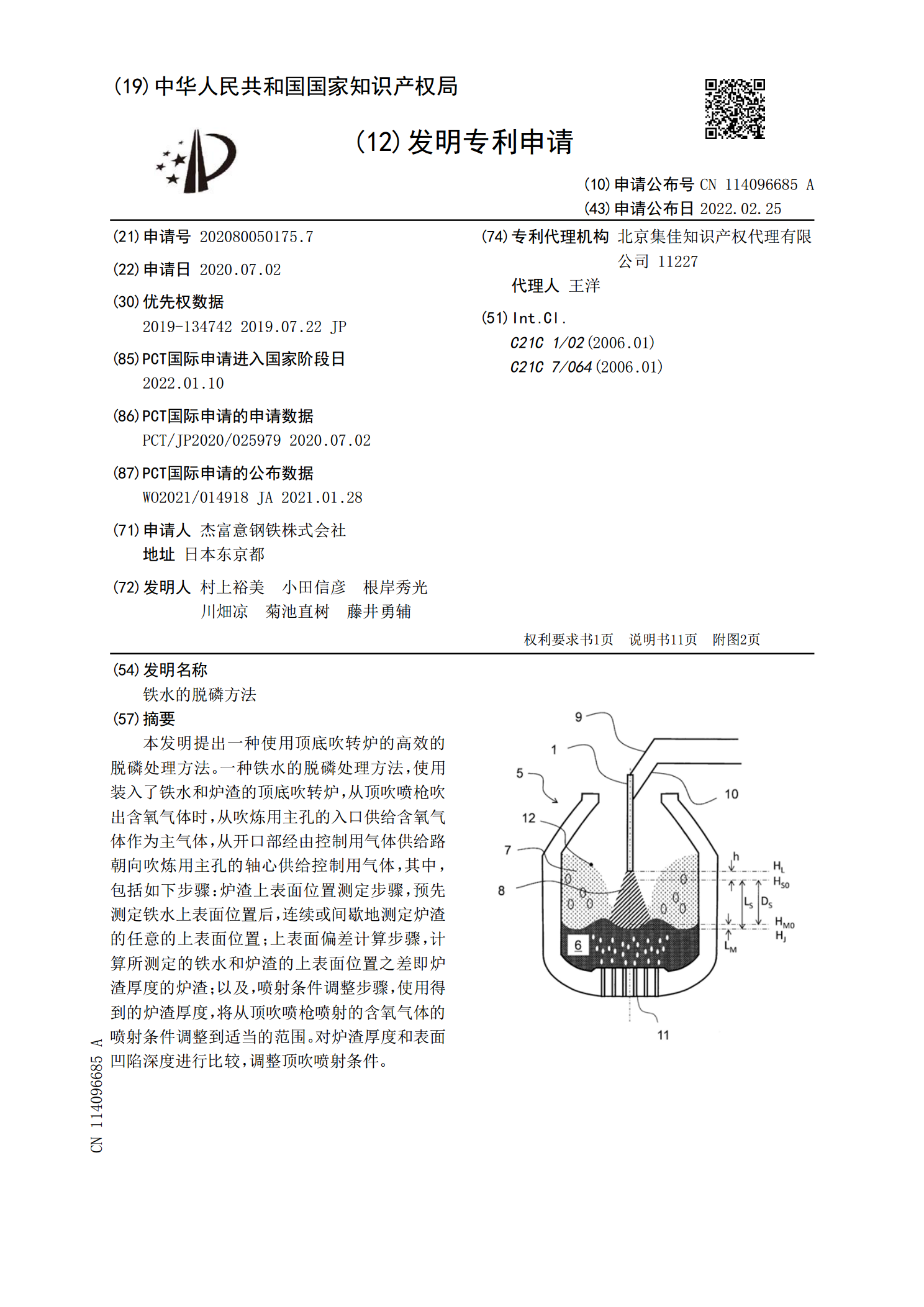

铁水的脱磷方法.pdf

本发明提出一种使用顶底吹转炉的高效的脱磷处理方法。一种铁水的脱磷处理方法,使用装入了铁水和炉渣的顶底吹转炉,从顶吹喷枪吹出含氧气体时,从吹炼用主孔的入口供给含氧气体作为主气体,从开口部经由控制用气体供给路朝向吹炼用主孔的轴心供给控制用气体,其中,包括如下步骤:炉渣上表面位置测定步骤,预先测定铁水上表面位置后,连续或间歇地测定炉渣的任意的上表面位置;上表面偏差计算步骤,计算所测定的铁水和炉渣的上表面位置之差即炉渣厚度的炉渣;以及,喷射条件调整步骤,使用得到的炉渣厚度,将从顶吹喷枪喷射的含氧气体的喷射条件调整