一种耐磨钢球的制备工艺.pdf

雨巷****碧易

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐磨钢球的制备工艺.pdf

本发明公开了一种耐磨钢球的制备工艺,该钢球以重量百分比计由下列组分组成:C:1.30~1.50,Si:0.40~0.80,Mn:1.30~1.50,Cr:3.50~5.50,V:0.15~0.25,B:0.002~0.006,P<0.03,S<0.03,余量为Fe,所述制备工艺包括如下步骤:1)熔炼铸造:采用废钢、铬铁、钒铁、硼铁为原料,熔炼,调整成分满足上述范围,经铸造成型后,清理,得铸件;2)热处理:将所获铸件加热至1020~1040℃,保温2.5~3.5小时,然后进行水淬,将淬火后的铸件升温到290

一种中铬耐磨钢球制备工艺.pdf

本发明公开了一种中铬耐磨钢球制备工艺,包括有以下工艺步骤:1)、电炉熔化:将废钢送至电炉中,然后给电炉通电熔化,同时对电炉进行间接水冷,冷却水循环使用;2)、合金添加:向电炉内添加废钢总重7‑8%的铬铁、废钢总重2‑3%的镍、废钢总重0.6‑1.2%的碳粉和废钢总重3.6‑5.2%的锰铁;3)、树脂砂造型:利用树脂砂预先制作铸造模型;4)、出炉浇铸:将熔炼后的钢水倒入模具内进行浇铸处理;5)、脱型落砂:浇铸成型的半成品脱型;本发明通过合金成分和工艺的调整,使得钢球的合格率提高,钢球的表面机械性能改善,生产

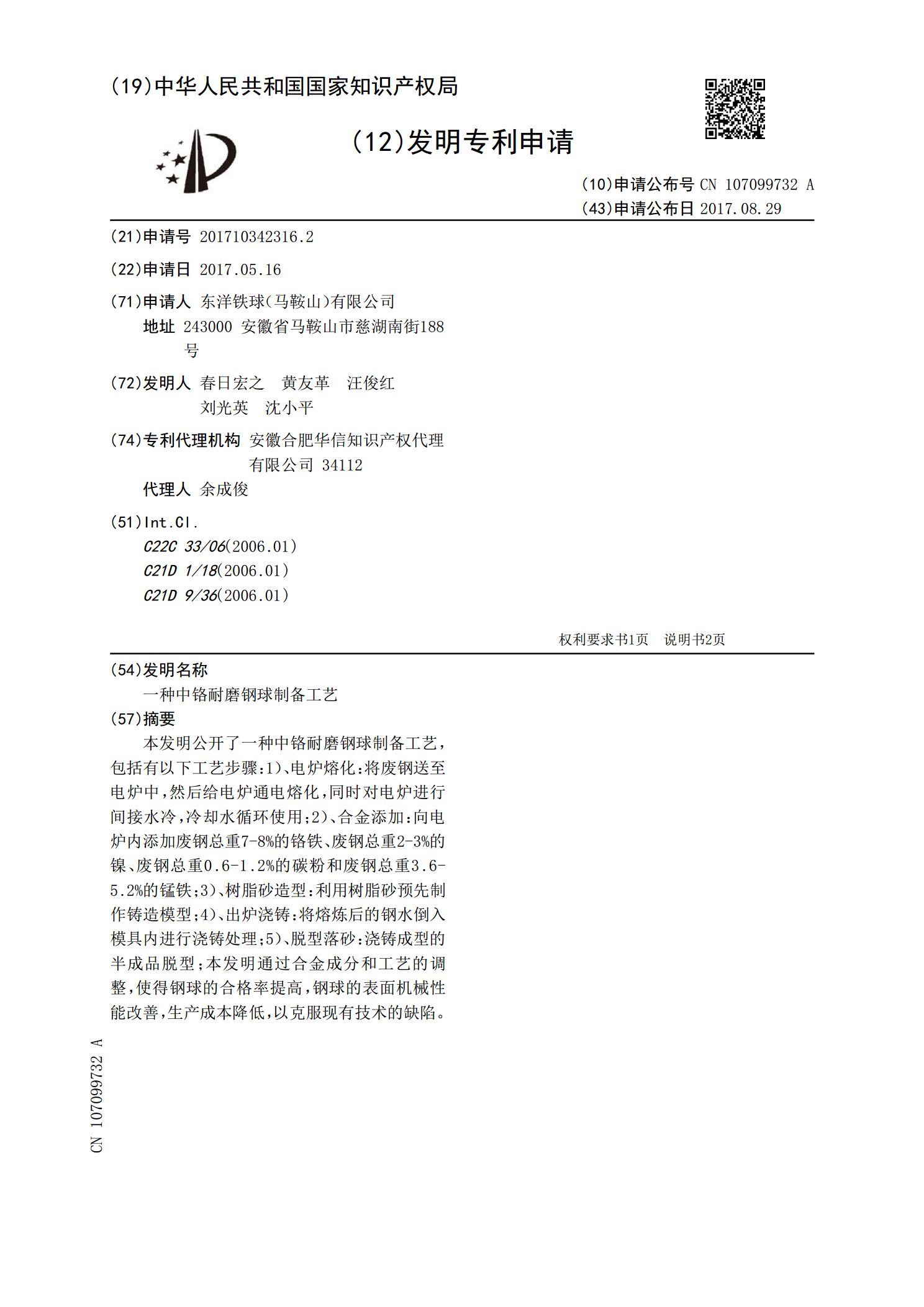

一种耐磨钢球钢的制备工艺及其清洗设备.pdf

本发明公开了一种耐磨钢球钢的制备工艺及其清洗设备,属于球形钢材加工技术领域,其技术要点:一种耐磨钢球钢的制备工艺包括转炉、LF精炼、VD精炼、连铸、矫直、轧制、水洗、酸洗、中和、淬火回火及打包入库后制得耐磨钢球。其耐磨钢球的清洗设备,包括清洗箱,清洗箱内转动连接有搅拌桨,搅拌桨上方设有驱动搅拌桨转动的电机,其下端伸入到清洗池内,清洗箱上设有进料口,其内安装有用于放置钢球的清洗池,清洗池的外壁上设有与清洗箱滑移连接的支架,支架的下端固定连接于清洗池,其上端穿过清洗箱并突出在清洗箱外。本发明不仅生产效率高,而

一种耐磨钢球锻造余热进行耐磨钢球热处理工艺.pdf

本发明涉及耐磨钢球锻造余热进行耐磨钢球热处理工艺,包括如下步骤:1)将锻造后800±50℃的耐磨钢球向双层料床的进料端逐个地传输;2)耐磨钢球自进料端进入下层轨道,并沿着下层轨道向第一出球端部自由滚动,同时在风冷下使得耐磨钢球温度下降至550±10℃;3)自第一出球端部传出的耐磨钢球提升至上层轨道的第二进球端部,并沿着上层轨道向第二进球端部自由滚动,上层轨道分成两段,前段耐磨钢球温度为350±10℃,后段耐磨钢球温度为200±5℃;4)通过自动排球单元将耐磨钢球传出双层料床。本发明一方面能够利用锻造耐磨钢

一种耐磨钢球及其制备方法.pdf

一种耐磨钢球及其制备方法,属于耐磨材料技术领域。所述耐磨钢球以废旧弹簧钢、废旧碳化硅、废旧硅钢片和氮化铬铁为主要原料,其加入量分别占进入炉内炉料质量分数的88.2‑88.5%、1.2‑1.3%、8.2‑8.4%、2.1‑2.3%。采用电炉熔炼钢水,用连铸机连铸成圆钢坯,经轧制和定尺锯断成圆钢棒,再在轧球生产线上轧制成钢球,经淬火和回火热处理后即可获得力学性能优异耐磨钢球,具有成本低廉、低破碎率和低磨损率等优势,推广应用具有良好的经济和社会效益。