一种粉末注射成型工艺.pdf

岚风****55

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粉末注射成型工艺.pdf

本发明涉及一种粉末注射成型工艺,具体工艺如下:第一步,混料:采用密炼机,将金属粉末材料,耐磨金属元素,有机粘接剂放入密炼机中,在密闭的环境下,温度控制在180℃,进行搅拌,生产成颗粒;第二步,注射成型:采用带有孔模及螺纹模的模具,利用注射机将颗粒对模具的注射口进行注射;第三步,脱脂烧结:采用烧结炉,将第二步处理后的半成品投入烧结炉进行脱脂烧结;第四步,淬火:采用真空炉,将第三步处理后的半成品投入真空炉进行淬火处理,第五步,深冷处理:对第四步处理后的半成品进行深冷处理;本发明在于:采用该套生产工艺制造导轨及

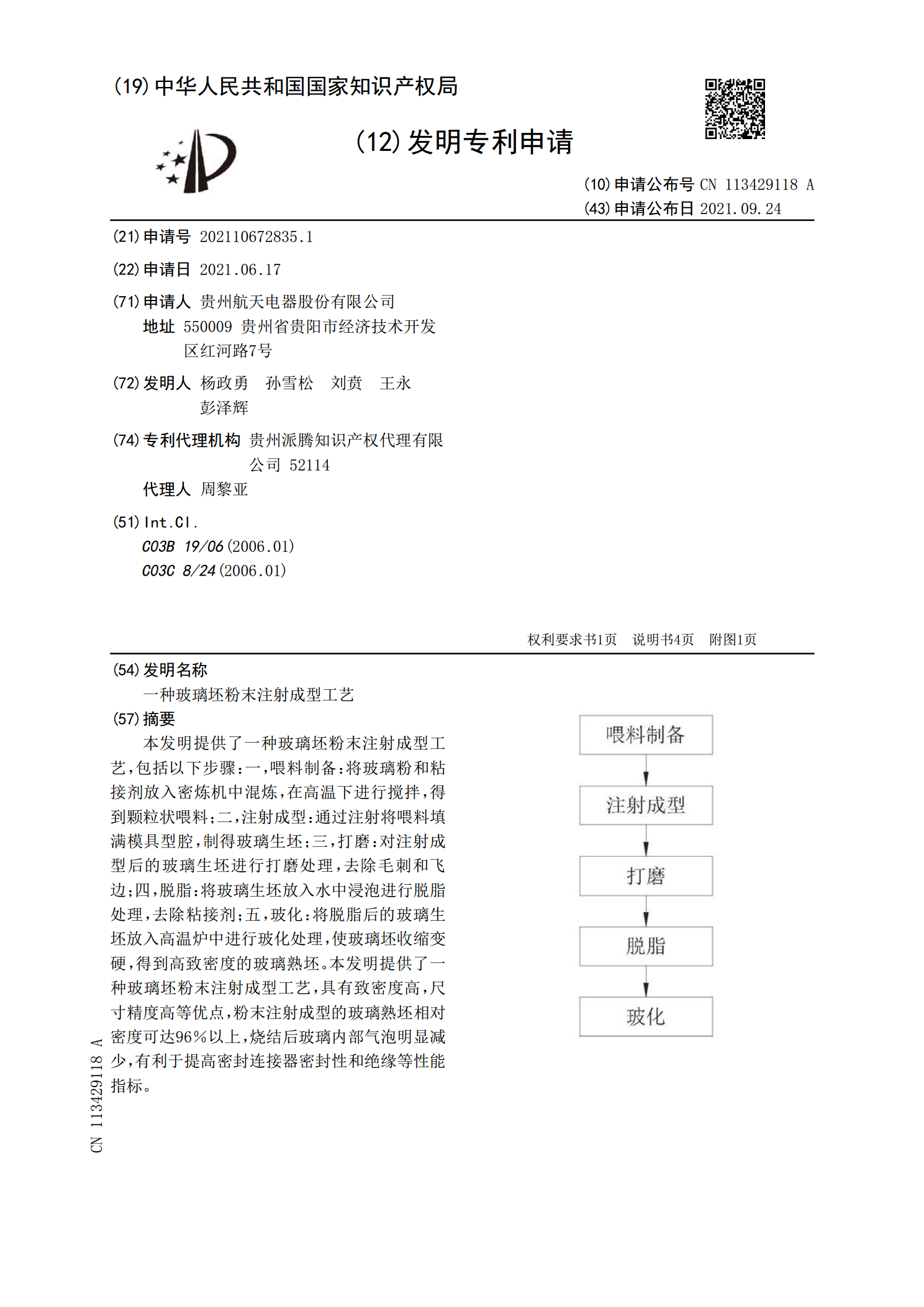

一种玻璃坯粉末注射成型工艺.pdf

本发明提供了一种玻璃坯粉末注射成型工艺,包括以下步骤:一,喂料制备:将玻璃粉和粘接剂放入密炼机中混炼,在高温下进行搅拌,得到颗粒状喂料;二,注射成型:通过注射将喂料填满模具型腔,制得玻璃生坯;三,打磨:对注射成型后的玻璃生坯进行打磨处理,去除毛刺和飞边;四,脱脂:将玻璃生坯放入水中浸泡进行脱脂处理,去除粘接剂;五,玻化:将脱脂后的玻璃生坯放入高温炉中进行玻化处理,使玻璃坯收缩变硬,得到高致密度的玻璃熟坯。本发明提供了一种玻璃坯粉末注射成型工艺,具有致密度高,尺寸精度高等优点,粉末注射成型的玻璃熟坯相对密度

金属粉末注射成型工艺.pdf

本发明提供了一种金属粉末注射成型工艺,包括以下步骤:S1、将金属粉末与粘结剂在温度为160‑190℃并且密封的环境下进行混炼并造粒,形成喂料;S2、将喂料进行注射成型,形成生坯;S3、将生坯进行脱脂,形成棕坯;S4、将棕坯置于850~950℃的温度下进行预烧,之后置于真空烧结炉内进行高温真空烧结,真空烧结炉的温度为1200~1300℃,真空度为3~5Pa,形成烧结件;S5、将烧结件进行二次处理形成成品本发明的有益效果是:简化了工艺过程,降低了成本,可以快速成型成品,成品的耐磨性较好。

金属粉末注射成型工艺概论.doc

新疆农业大学机械交通学院2015-2016学年一学期《金属工艺学》课程论文2015年12月班级机制136学号220150038姓名侯文娜开课学院机械交通学院任课教师高泽斌成绩__________论文题目:金属粉末注射成型工艺概论论文要求:1、根据所选择题目,选择一个点展开分析和讨论,包括基本原理、可能存在的缺点和改善措施、可能的应用前景等。2、可以使用文字叙述,也可以列出表格或者图像表达。3、要求有基本的结论。4、论文结构包括:题目,摘要,关键词,前言(引言),主题,结论,参考文献等。5、自己组织语言表述

粉末注射成型Ti基产品的烘炉工艺及成型工艺.pdf

本发明涉及粉末注射成型Ti基产品的烘炉工艺及成型工艺,其中烘炉工艺包括以下步骤:A、将金属内胆的烧结炉进行大气压标定,并进行真空检漏;B、确认无误后通入氢气,直至炉膛内保持微正压,微正压的范围为102~110KPa;C、待炉内微正压稳定后,点火升温,温度升至1300~1450℃并进行持续保温,保温时间为1~5h;D、保温结束后,停止通氢气,同时通入惰性气体进行降温。本发明中的烘炉工艺能够有效降低炉膛内的C、O含量,为提高Ti基产品的塑性提供了有利条件。同时本发明中粉末注射成型Ti基产品的成型工艺也正因为采