耐磨钢与低碳钢异种金属熔化极气体保护焊焊接工艺.pdf

骊英****bb

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

耐磨钢与低碳钢异种金属熔化极气体保护焊焊接工艺.pdf

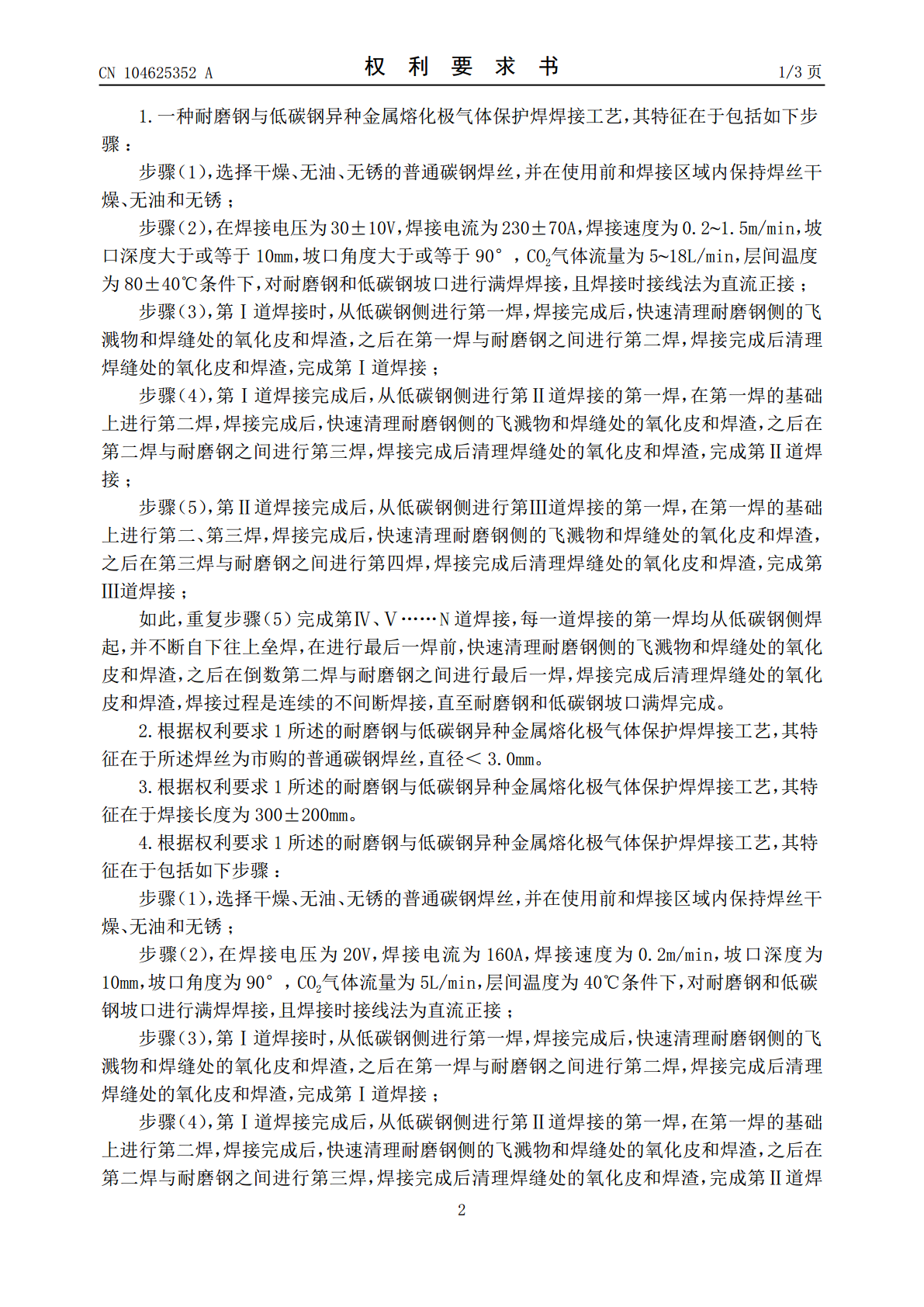

本发明涉及一种耐磨钢与低碳钢异种金属熔化极气体保护焊焊接工艺,属于异种金属焊接工艺技术领域。本发明通过对焊接位置、焊接参数、层间温度等的调整和控制,达到高碳、高锰的耐磨钢与低碳钢的异种金属焊接时,焊前预热、焊后缓冷的目的,使焊接完成后焊缝无裂纹,再经加热炉加热后焊缝不开裂,保证轧制的顺利进行。本发明异种金属焊接工艺相对于传统耐磨钢与低碳钢异种金属焊接工艺,原料和设备无明显的特殊要求,从而降低了生产成本。

耐磨钢与低碳钢异种金属埋弧焊焊接工艺.pdf

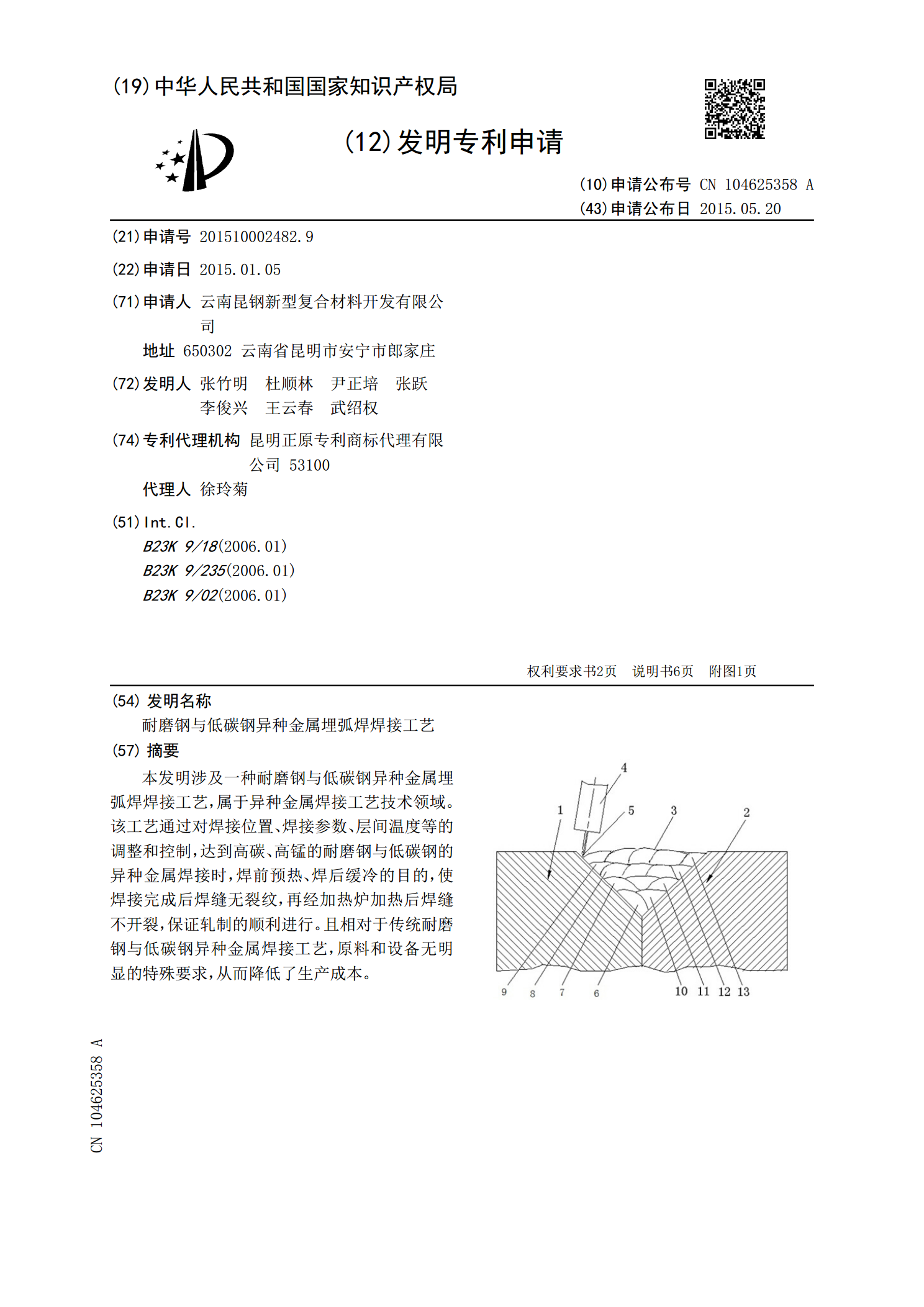

本发明涉及一种耐磨钢与低碳钢异种金属埋弧焊焊接工艺,属于异种金属焊接工艺技术领域。该工艺通过对焊接位置、焊接参数、层间温度等的调整和控制,达到高碳、高锰的耐磨钢与低碳钢的异种金属焊接时,焊前预热、焊后缓冷的目的,使焊接完成后焊缝无裂纹,再经加热炉加热后焊缝不开裂,保证轧制的顺利进行。且相对于传统耐磨钢与低碳钢异种金属焊接工艺,原料和设备无明显的特殊要求,从而降低了生产成本。

异种先进高强钢熔化极气体保护焊焊接性能研究综述报告.docx

异种先进高强钢熔化极气体保护焊焊接性能研究综述报告Abstract:异种先进高强钢熔化极气体保护焊焊接是一种关键性焊接工艺,它被广泛应用于各种工业领域。在本综述报告中,我们回顾了国内外学者所做的一些研究,阐明了异种先进高强钢熔化极气体保护焊的优势和应用。本报告将为研究人员提供一些有价值的研究成果和思路,同时也提供一个概述异种先进高强钢熔化极气体保护焊的现状。Introduction:随着工业技术的不断发展,异种先进高强钢材料的应用越来越广泛。气体保护焊作为一种很常用的焊接方法,在异种先进高强钢材料的应用上

07MnCrMoVR钢熔化极气体保护焊焊接工艺.docx

07MnCrMoVR钢熔化极气体保护焊焊接工艺07MnCrMoVR钢是一种高强度、高耐热性钢材,广泛应用于各种重型设备的制造和建造。熔化极气体保护焊是一种重要的焊接工艺方法,可以保证焊接接头的质量和可靠性。本文将介绍07MnCrMoVR钢熔化极气体保护焊的工艺参数、焊接性能以及应用前景。一、工艺参数1.焊接设备:焊接设备需要具备恰当的焊接能力和稳定性。常用的设备有MIG/MAG自动焊接机和手动电弧焊机。自动焊接机适用于大型焊接工件,手动电弧焊机适用于小型焊接工件。2.电极直径:熔化极直径影响了焊接能量和焊

3焊接工艺_熔化极气体保护焊.ppt

第三章熔化极气体保护焊—吴新华第一节慨述熔化极气体保护焊的分类及特点第二节熔化极惰性气体保护焊二、MIG焊的特点MIG焊的特点三、MIG焊的应用焊缝正反面对比欧宝Tigra轿车的活动顶棚支架MIG焊设备1、焊接电源2、送丝机构5、供气、供水系统1、供气系统:气瓶、减压流量计、电磁气阀等MIG焊所用的Ar气瓶涂色为灰色减压流量计要用Ar气专用的。2、水冷系统:用于大电流(150A)/自动焊枪熔化极惰性气体保护焊工艺4