一种利用转底炉直接还原处理赤铁矿生产粒铁的方法.pdf

一吃****成益

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用转底炉直接还原处理赤铁矿生产粒铁的方法.pdf

本发明属于炼铁技术领域,特别涉及一种利用转底炉直接还原处理赤铁矿生产粒铁的方法。该方法包括(1)配料混合:将赤铁精矿粉和还原煤粉、生石灰、粘结剂按比例进行混合;(2)压球干燥:将步骤(1)混合好的原料压制成球团;然后干燥;(3)还原反应:将干燥后的球团放置于转底炉中,加热转底炉,使转底炉内的球团充分进行还原反应;(4)冷却破碎:将完成还原反应后的球团冷却,然后进行破碎;(5)筛分磁选。本发明方法使用设备较少、投资低、工艺简单、流程短、操作稳定、节能环保、易于规模生产。

一种利用转底炉直接还原高磷鲕状赤铁矿生产粒铁的方法.pdf

本发明属于炼铁技术领域,特别涉及一种利用转底炉直接还原高磷鲕状赤铁矿生产粒铁的方法。该方法包括如下步骤:(1)配料混合:将赤铁精矿粉、还原煤和脱磷剂按比例进行混合;(2)压球干燥:将步骤(1)混合好的原料压制成球团;然后干燥;(3)还原反应:将干燥后的球团放置于转底炉中,加热转底炉,使转底炉内的球团充分进行还原反应;(4)冷却破碎:完成还原反应后的还原铁球团冷却后进行破碎。(5)筛分磁选:将破碎后的颗粒过筛,然后进行磁选,粒铁进入成品粒铁仓,其余进入废渣仓。本发明工艺简单,流程紧凑,生产效率高,节能环保。

高磷鲕状贫赤铁矿转底炉熔融还原生产粒铁的炼铁方法.pdf

本发明公开了一种高磷鲕状贫赤铁矿转底炉熔融还原生产粒铁的炼铁方法,包括下列步骤:1)配料:将以下原料按重量份配料:高磷鲕状贫赤铁矿7~8份;煤1~3份和助熔剂0~3份;2)转底炉熔融还原反应:将上述三种原料混合均匀后进行造粒、干燥后将生球布入转底炉内,加热到1250℃~1450℃,保持25~40分钟,进行转底炉熔融还原反应,从转底炉排出高温中间粒铁和渣子;3)间接水冷:将600℃~1100℃的高温中间粒铁和渣子送入通有氮气的间接水冷筒中进行冷却;4)干式磁选:对冷却后的中间粒铁和渣子再进行干式磁选,最终获

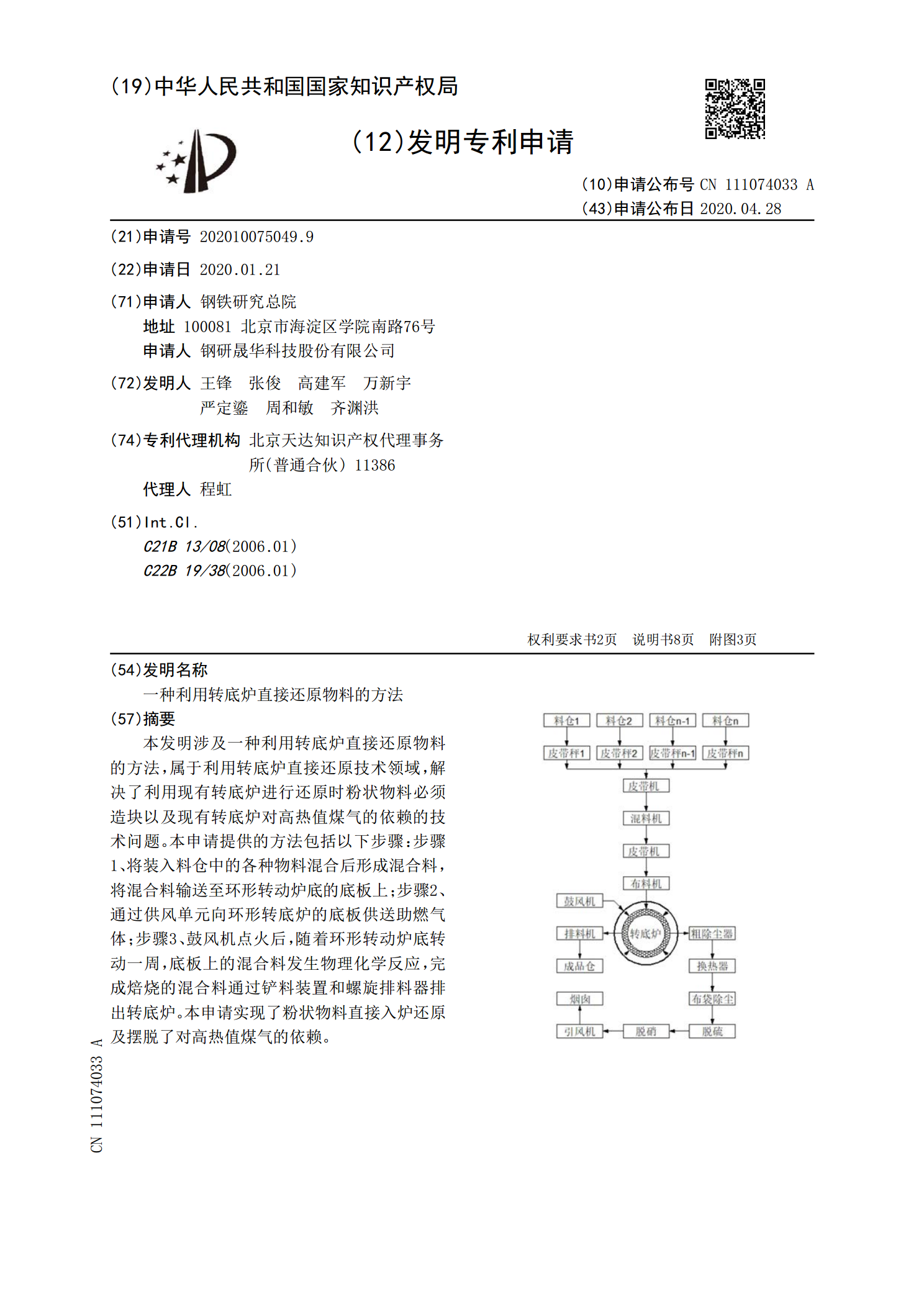

一种利用转底炉直接还原物料的方法.pdf

本发明涉及一种利用转底炉直接还原物料的方法,属于利用转底炉直接还原技术领域,解决了利用现有转底炉进行还原时粉状物料必须造块以及现有转底炉对高热值煤气的依赖的技术问题。本申请提供的方法包括以下步骤:步骤1、将装入料仓中的各种物料混合后形成混合料,将混合料输送至环形转动炉底的底板上;步骤2、通过供风单元向环形转底炉的底板供送助燃气体;步骤3、鼓风机点火后,随着环形转动炉底转动一周,底板上的混合料发生物理化学反应,完成焙烧的混合料通过铲料装置和螺旋排料器排出转底炉。本申请实现了粉状物料直接入炉还原及摆脱了对高热

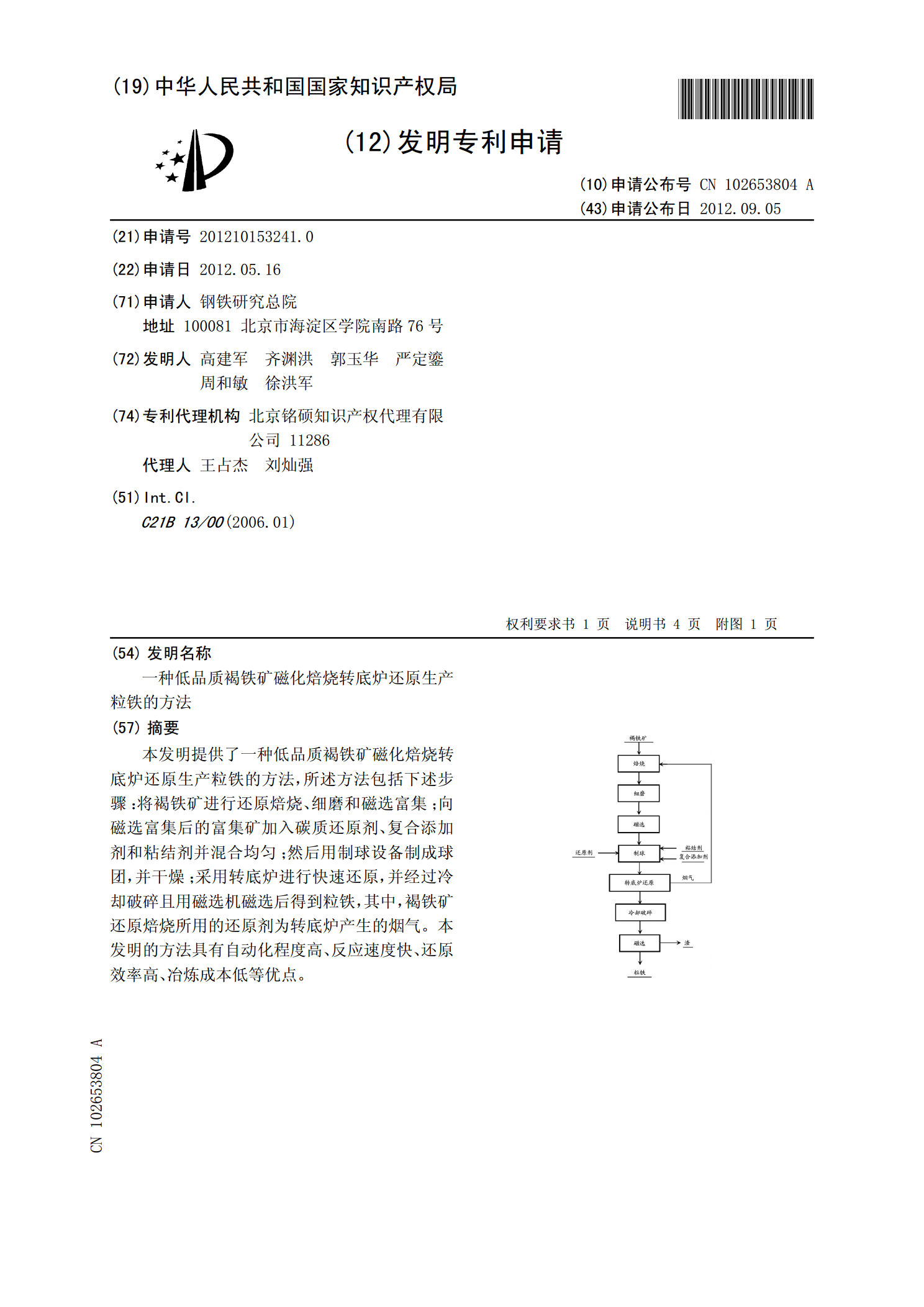

一种低品质褐铁矿磁化焙烧转底炉还原生产粒铁的方法.pdf

本发明提供了一种低品质褐铁矿磁化焙烧转底炉还原生产粒铁的方法,所述方法包括下述步骤:将褐铁矿进行还原焙烧、细磨和磁选富集;向磁选富集后的富集矿加入碳质还原剂、复合添加剂和粘结剂并混合均匀;然后用制球设备制成球团,并干燥;采用转底炉进行快速还原,并经过冷却破碎且用磁选机磁选后得到粒铁,其中,褐铁矿还原焙烧所用的还原剂为转底炉产生的烟气。本发明的方法具有自动化程度高、反应速度快、还原效率高、冶炼成本低等优点。