一种污泥热解碳化处理的工艺方法及其装置.pdf

一吃****天材

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种污泥热解碳化处理的工艺方法及其装置.pdf

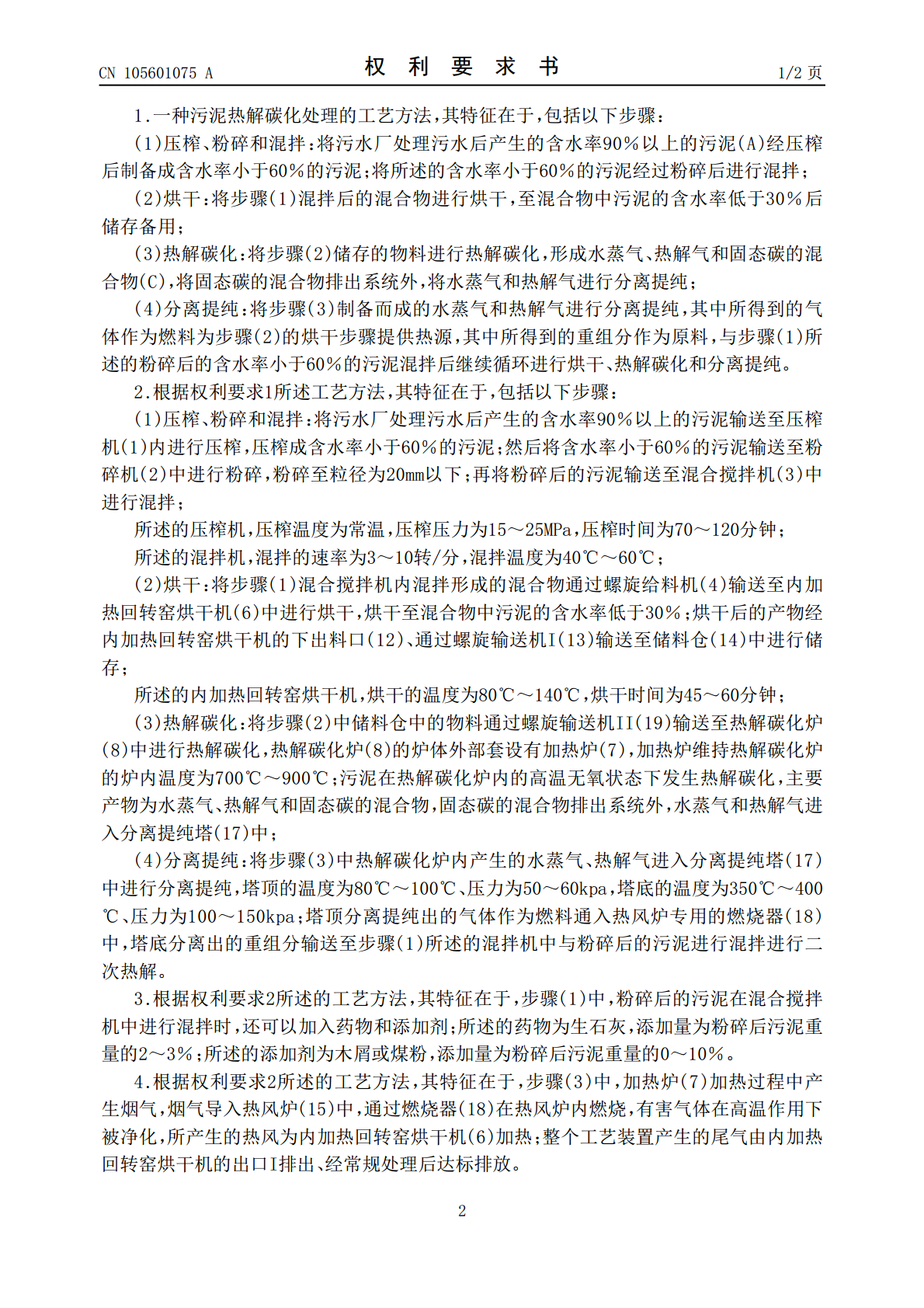

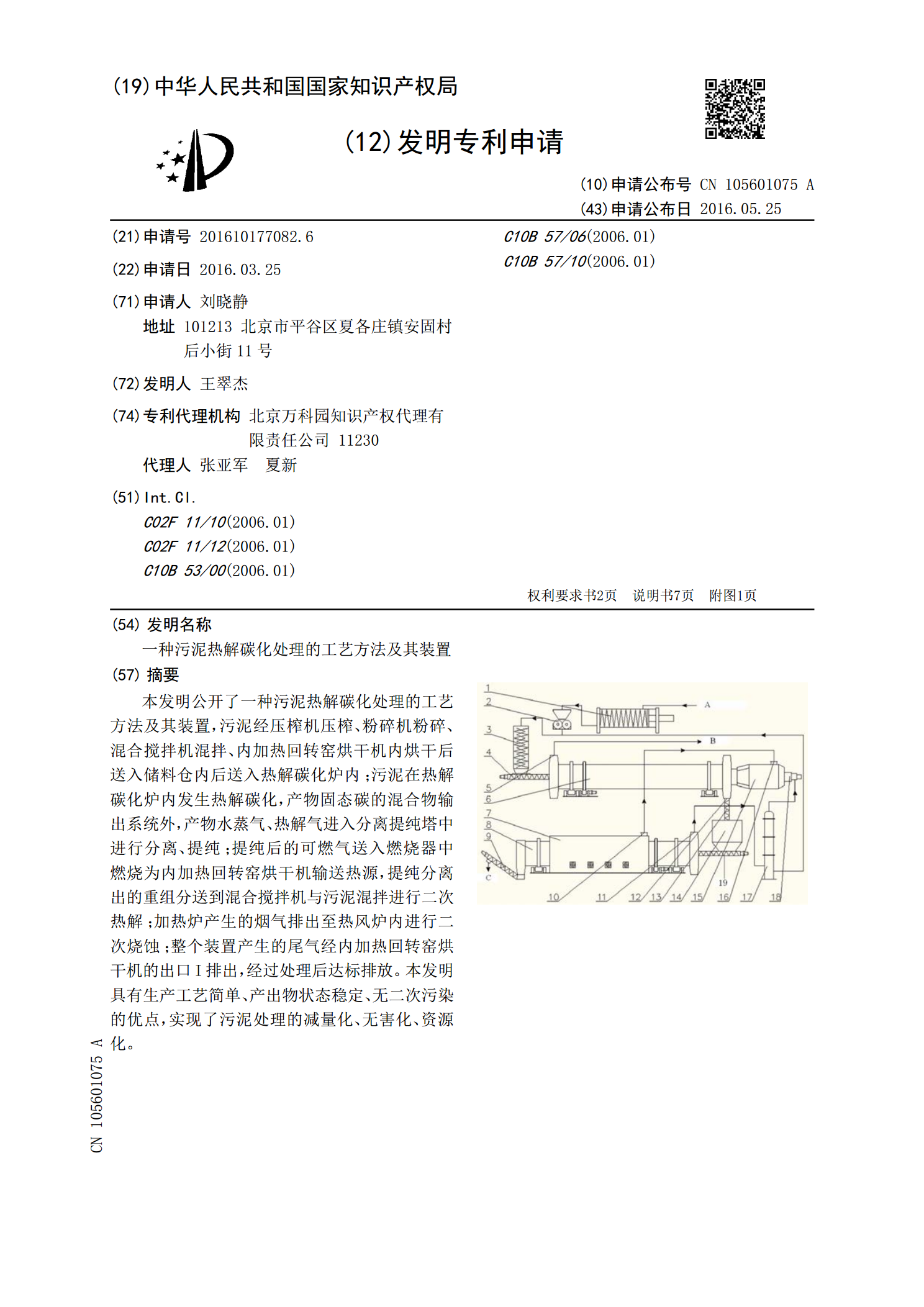

本发明公开了一种污泥热解碳化处理的工艺方法及其装置,污泥经压榨机压榨、粉碎机粉碎、混合搅拌机混拌、内加热回转窑烘干机内烘干后送入储料仓内后送入热解碳化炉内;污泥在热解碳化炉内发生热解碳化,产物固态碳的混合物输出系统外,产物水蒸气、热解气进入分离提纯塔中进行分离、提纯;提纯后的可燃气送入燃烧器中燃烧为内加热回转窑烘干机输送热源,提纯分离出的重组分送到混合搅拌机与污泥混拌进行二次热解;加热炉产生的烟气排出至热风炉内进行二次烧蚀;整个装置产生的尾气经内加热回转窑烘干机的出口I排出,经过处理后达标排放。本发明具有

一种间接传热式污泥热解碳化装置及污泥热解碳化系统.pdf

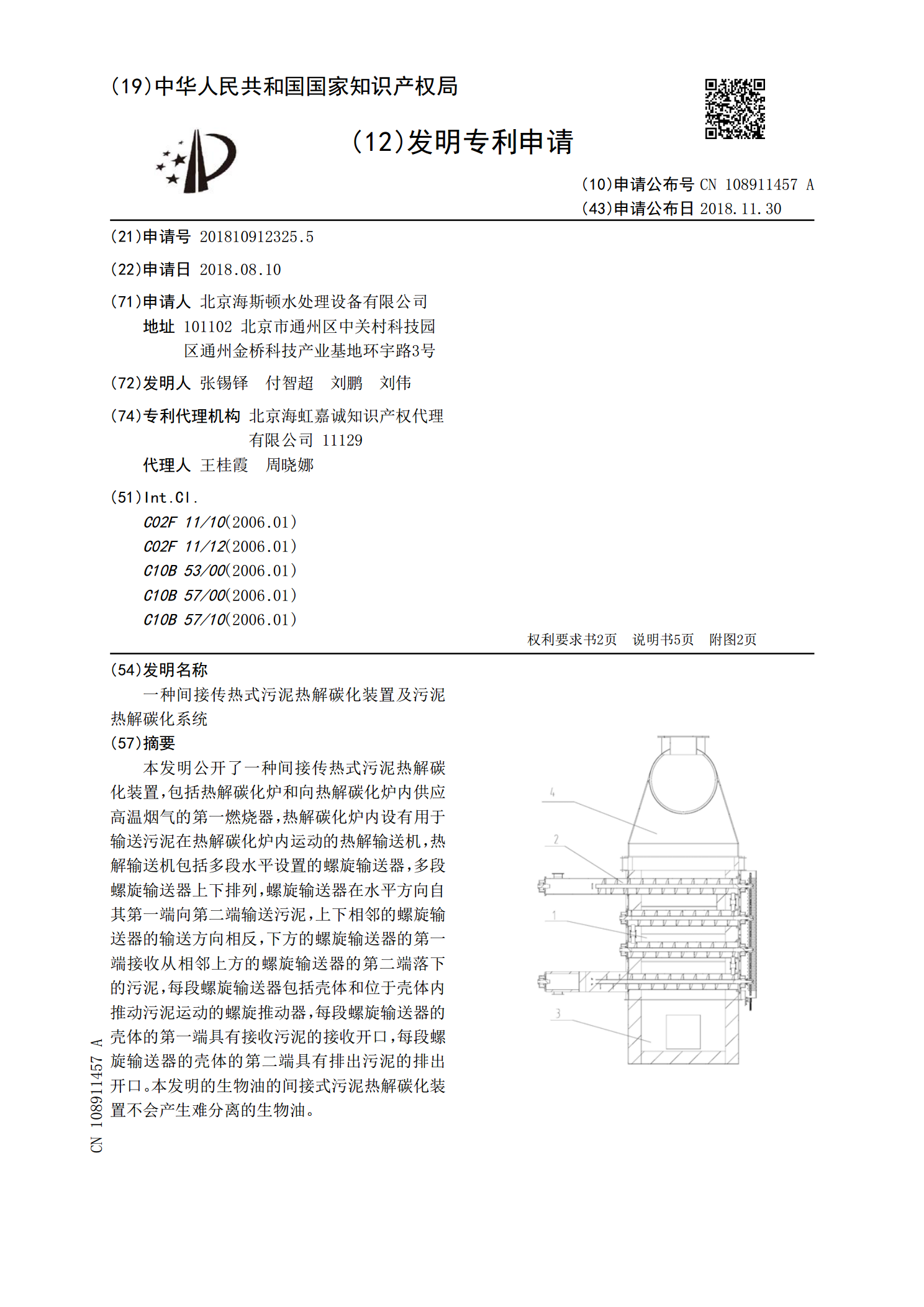

本发明公开了一种间接传热式污泥热解碳化装置,包括热解碳化炉和向热解碳化炉内供应高温烟气的第一燃烧器,热解碳化炉内设有用于输送污泥在热解碳化炉内运动的热解输送机,热解输送机包括多段水平设置的螺旋输送器,多段螺旋输送器上下排列,螺旋输送器在水平方向自其第一端向第二端输送污泥,上下相邻的螺旋输送器的输送方向相反,下方的螺旋输送器的第一端接收从相邻上方的螺旋输送器的第二端落下的污泥,每段螺旋输送器包括壳体和位于壳体内推动污泥运动的螺旋推动器,每段螺旋输送器的壳体的第一端具有接收污泥的接收开口,每段螺旋输送器的壳体

一种市政污泥热解碳化处理设备及其使用方法.pdf

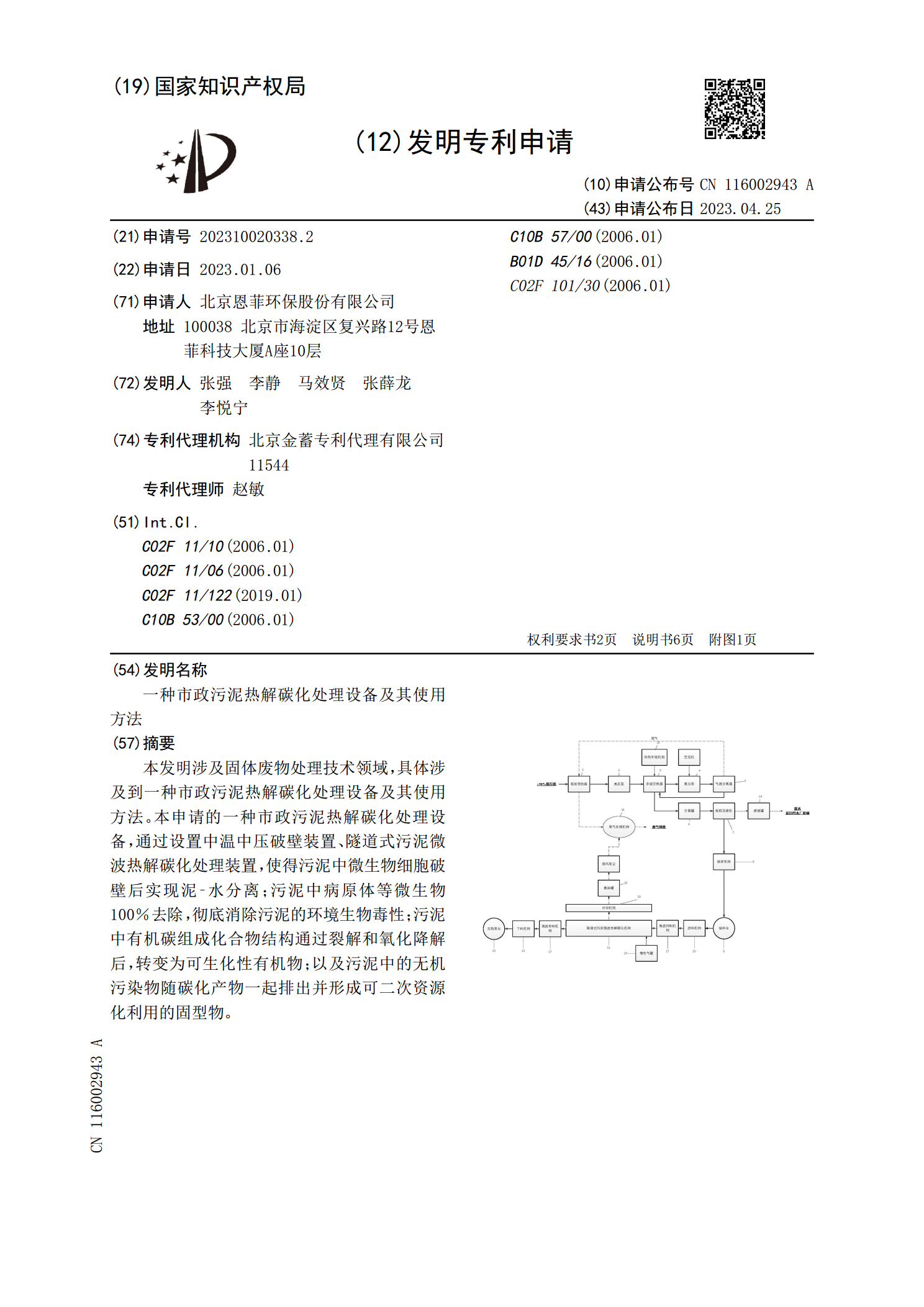

本发明涉及固体废物处理技术领域,具体涉及到一种市政污泥热解碳化处理设备及其使用方法。本申请的一种市政污泥热解碳化处理设备,通过设置中温中压破壁装置、隧道式污泥微波热解碳化处理装置,使得污泥中微生物细胞破壁后实现泥‑水分离;污泥中病原体等微生物100%去除,彻底消除污泥的环境生物毒性;污泥中有机碳组成化合物结构通过裂解和氧化降解后,转变为可生化性有机物;以及污泥中的无机污染物随碳化产物一起排出并形成可二次资源化利用的固型物。

一种污泥、垃圾烘干碳化热解燃烧处理系统及其方法.pdf

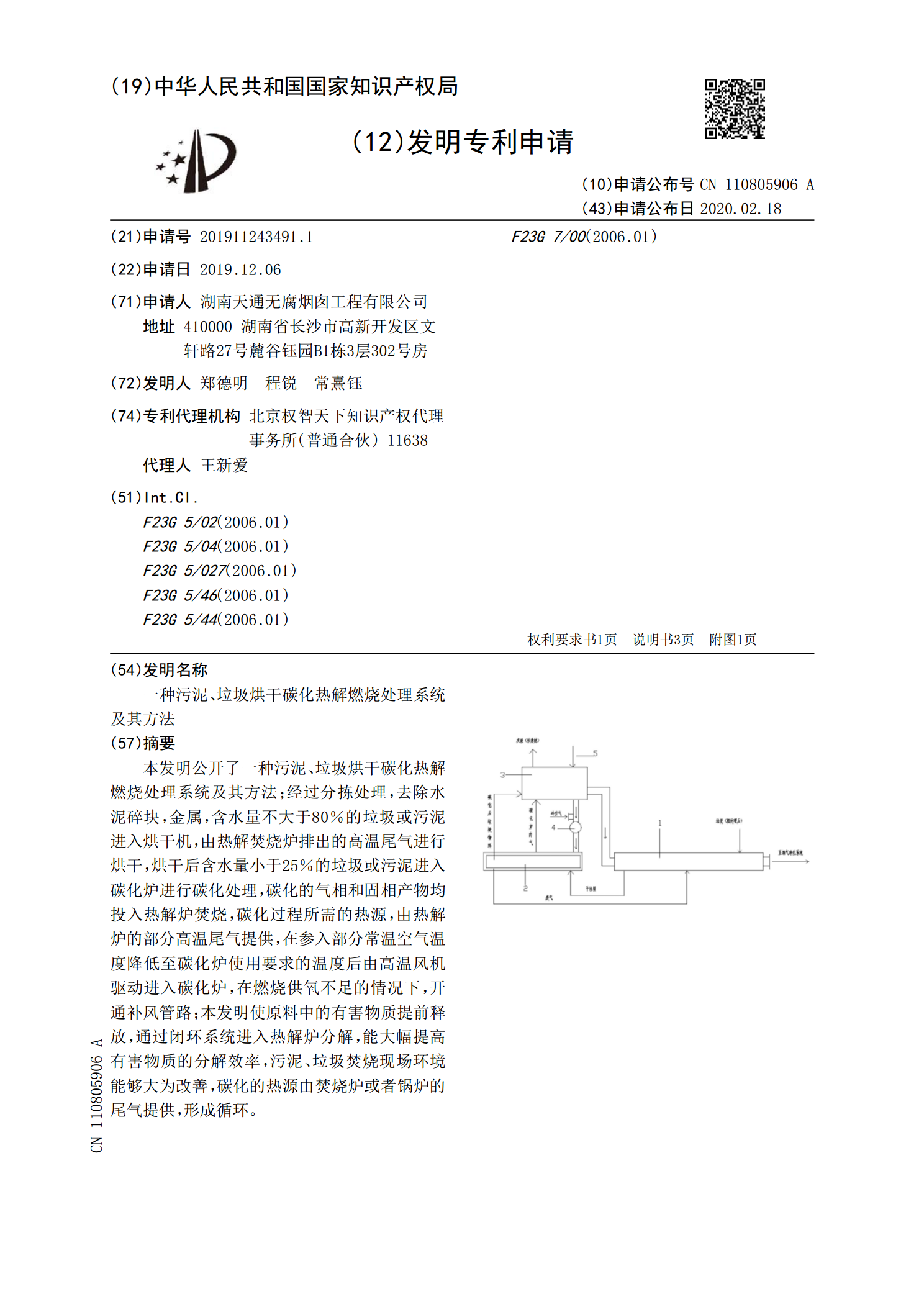

本发明公开了一种污泥、垃圾烘干碳化热解燃烧处理系统及其方法;经过分拣处理,去除水泥碎块,金属,含水量不大于80%的垃圾或污泥进入烘干机,由热解焚烧炉排出的高温尾气进行烘干,烘干后含水量小于25%的垃圾或污泥进入碳化炉进行碳化处理,碳化的气相和固相产物均投入热解炉焚烧,碳化过程所需的热源,由热解炉的部分高温尾气提供,在参入部分常温空气温度降低至碳化炉使用要求的温度后由高温风机驱动进入碳化炉,在燃烧供氧不足的情况下,开通补风管路;本发明使原料中的有害物质提前释放,通过闭环系统进入热解炉分解,能大幅提高有害物质

一种含油污泥热解处理工艺及装置.pdf

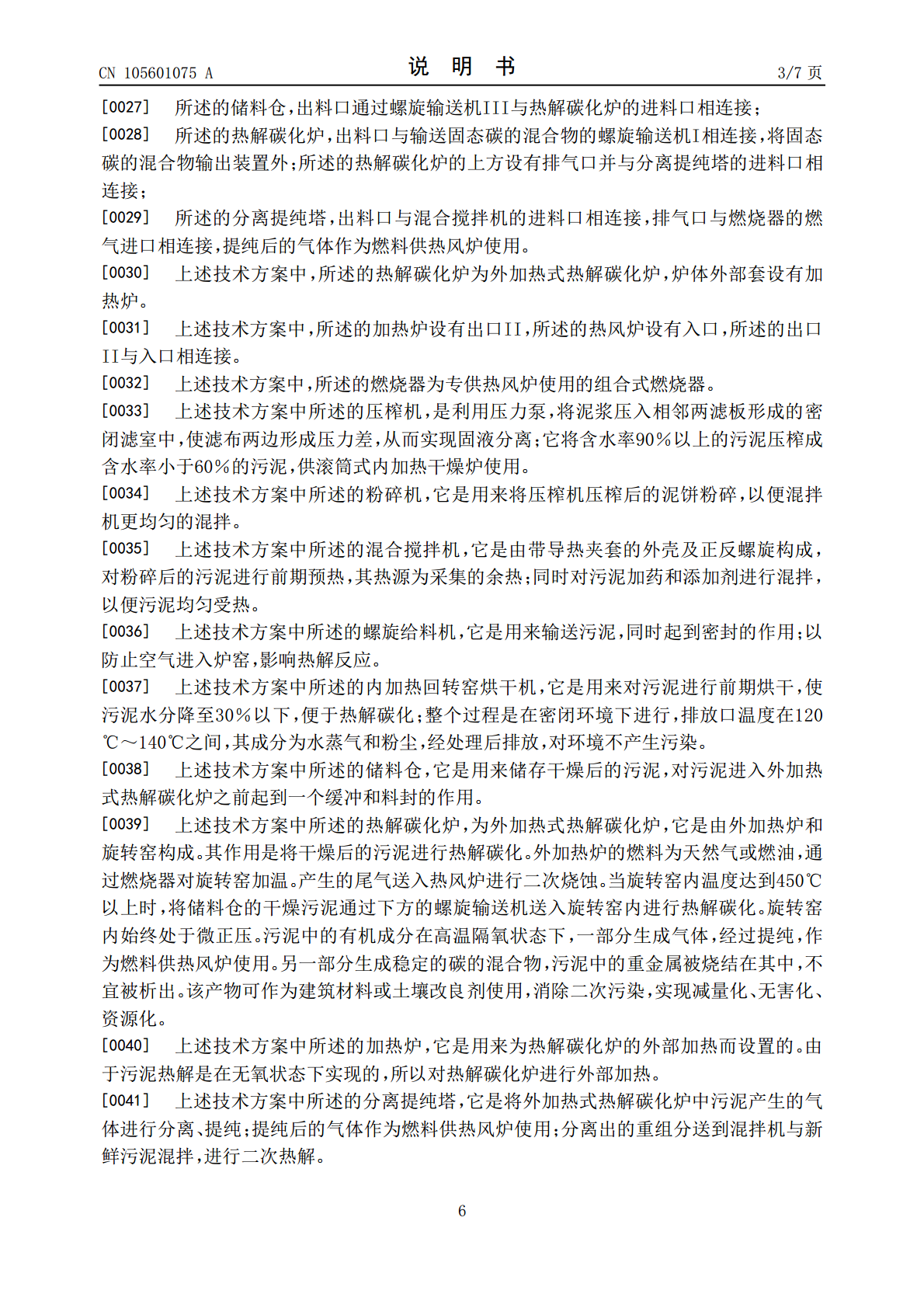

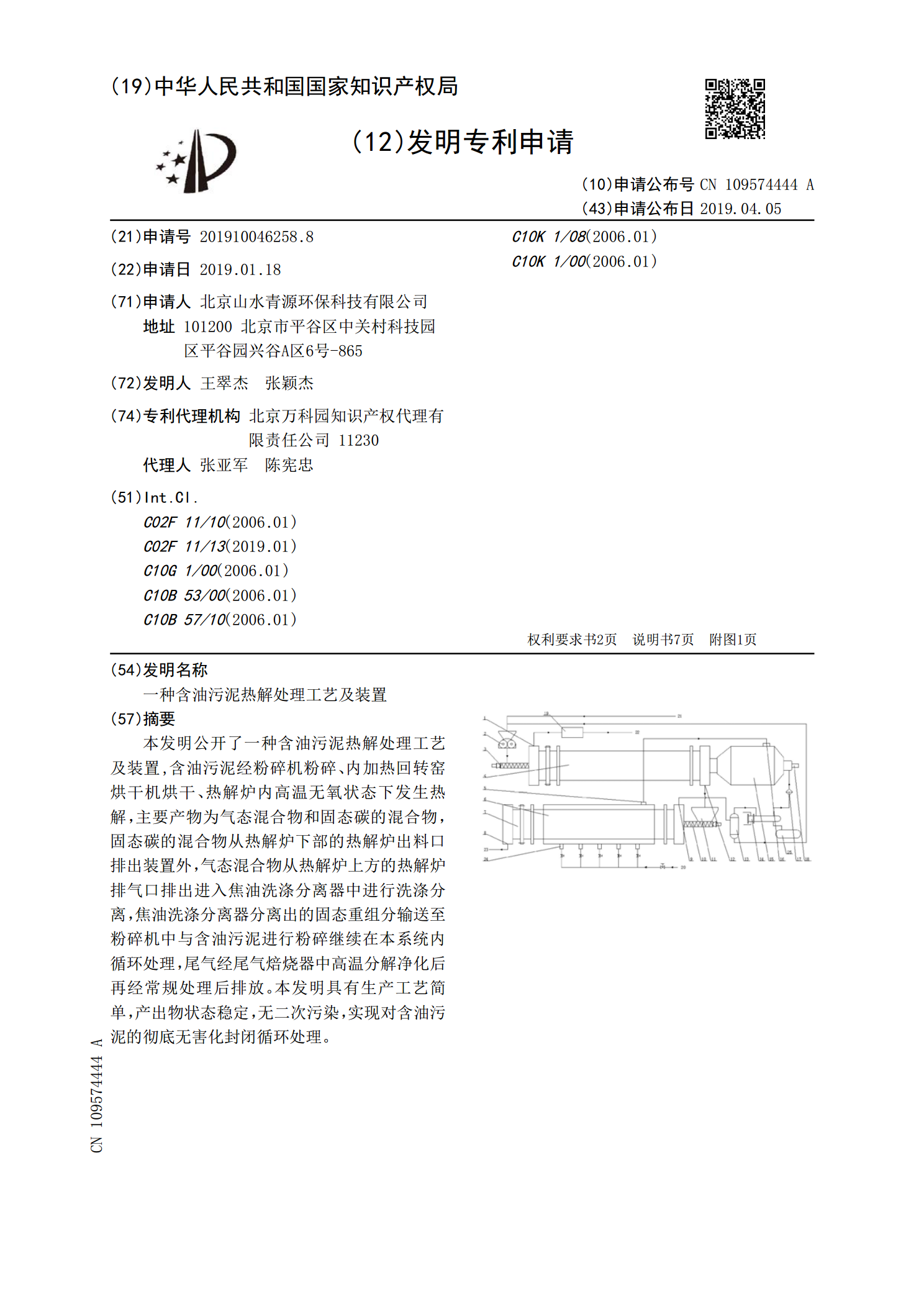

本发明公开了一种含油污泥热解处理工艺及装置,含油污泥经粉碎机粉碎、内加热回转窑烘干机烘干、热解炉内高温无氧状态下发生热解,主要产物为气态混合物和固态碳的混合物,固态碳的混合物从热解炉下部的热解炉出料口排出装置外,气态混合物从热解炉上方的热解炉排气口排出进入焦油洗涤分离器中进行洗涤分离,焦油洗涤分离器分离出的固态重组分输送至粉碎机中与含油污泥进行粉碎继续在本系统内循环处理,尾气经尾气焙烧器中高温分解净化后再经常规处理后排放。本发明具有生产工艺简单,产出物状态稳定,无二次污染,实现对含油污泥的彻底无害化封闭循