真空碳热还原制备金属铅粉的方法.pdf

春景****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

真空碳热还原制备金属铅粉的方法.pdf

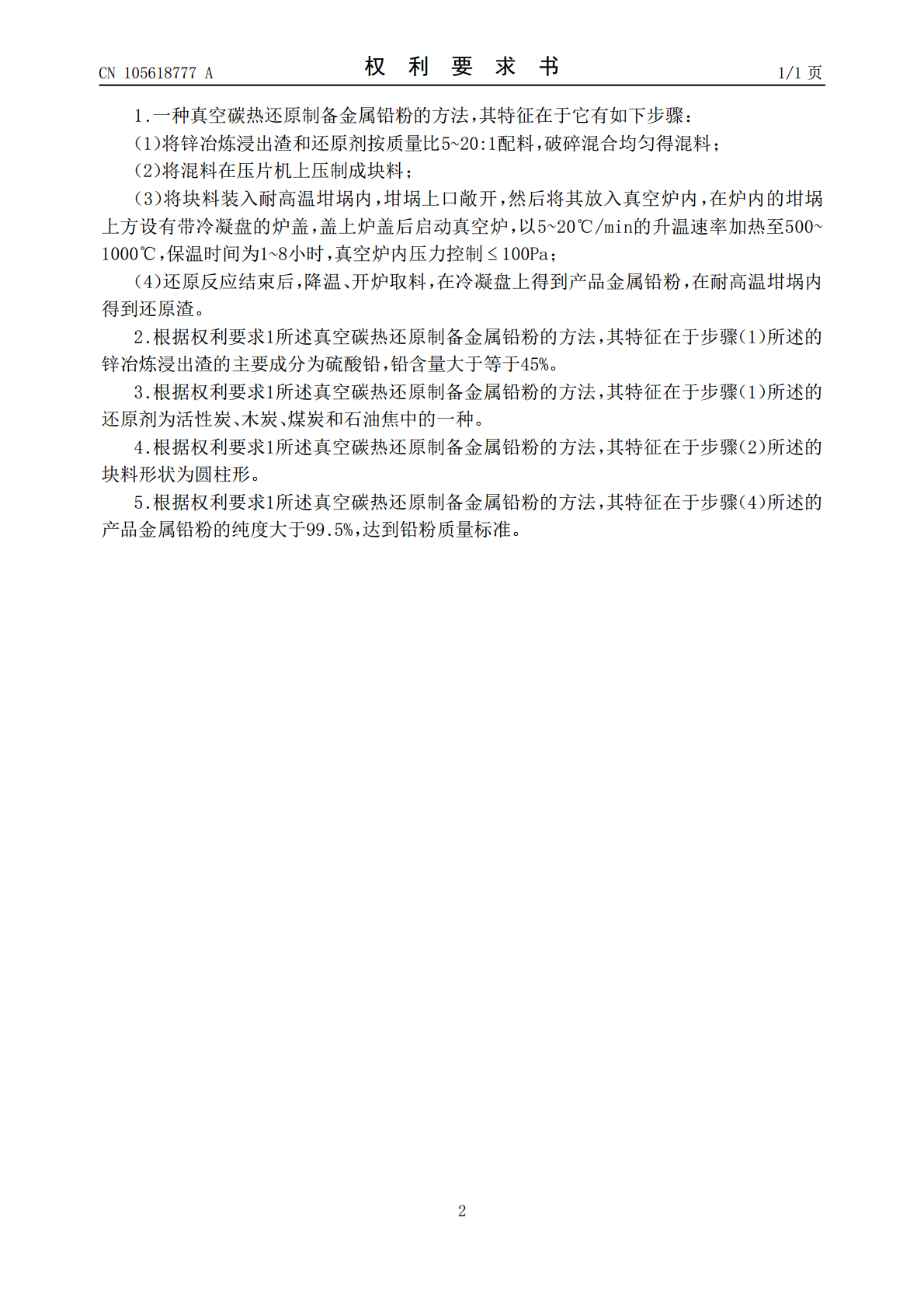

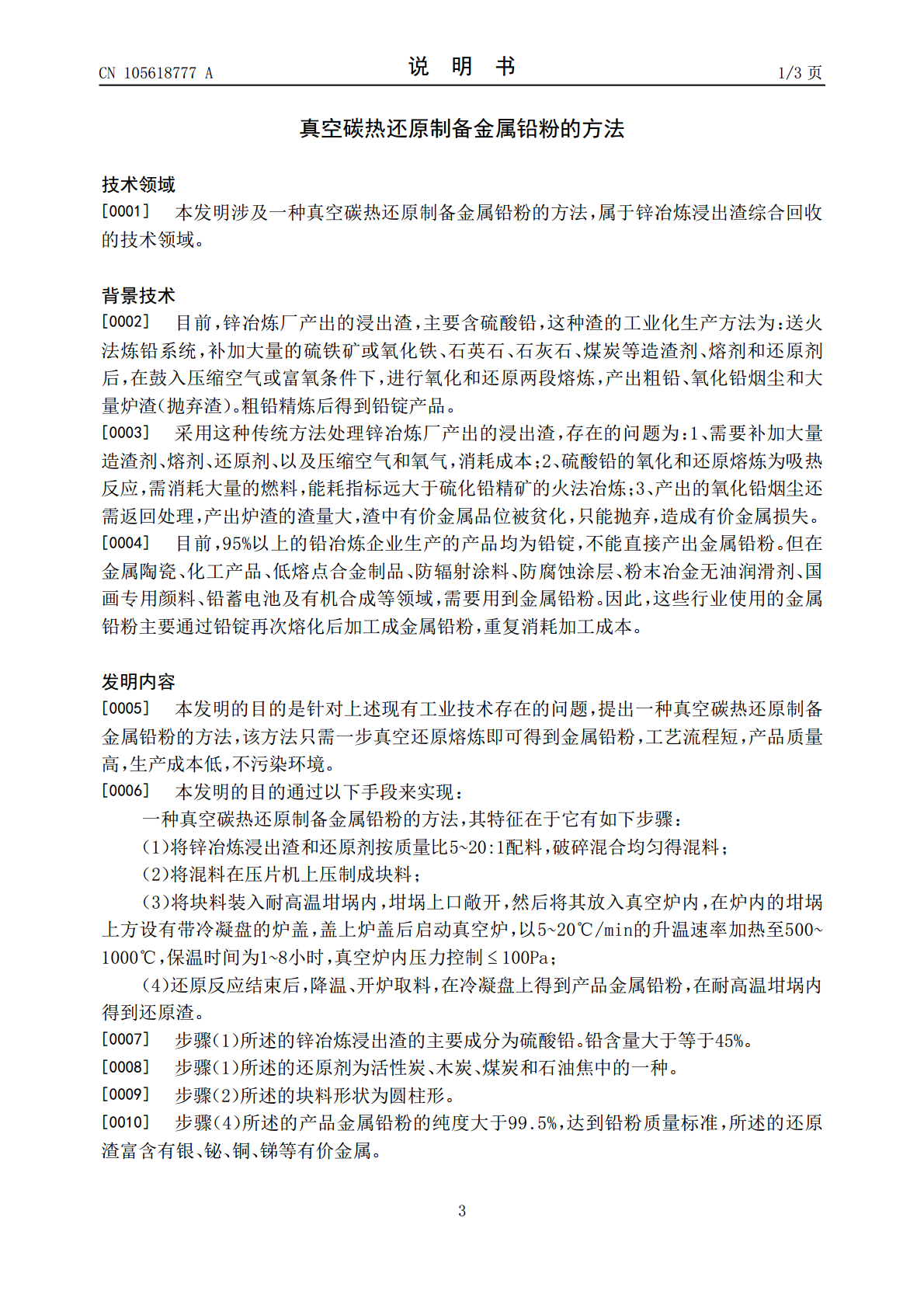

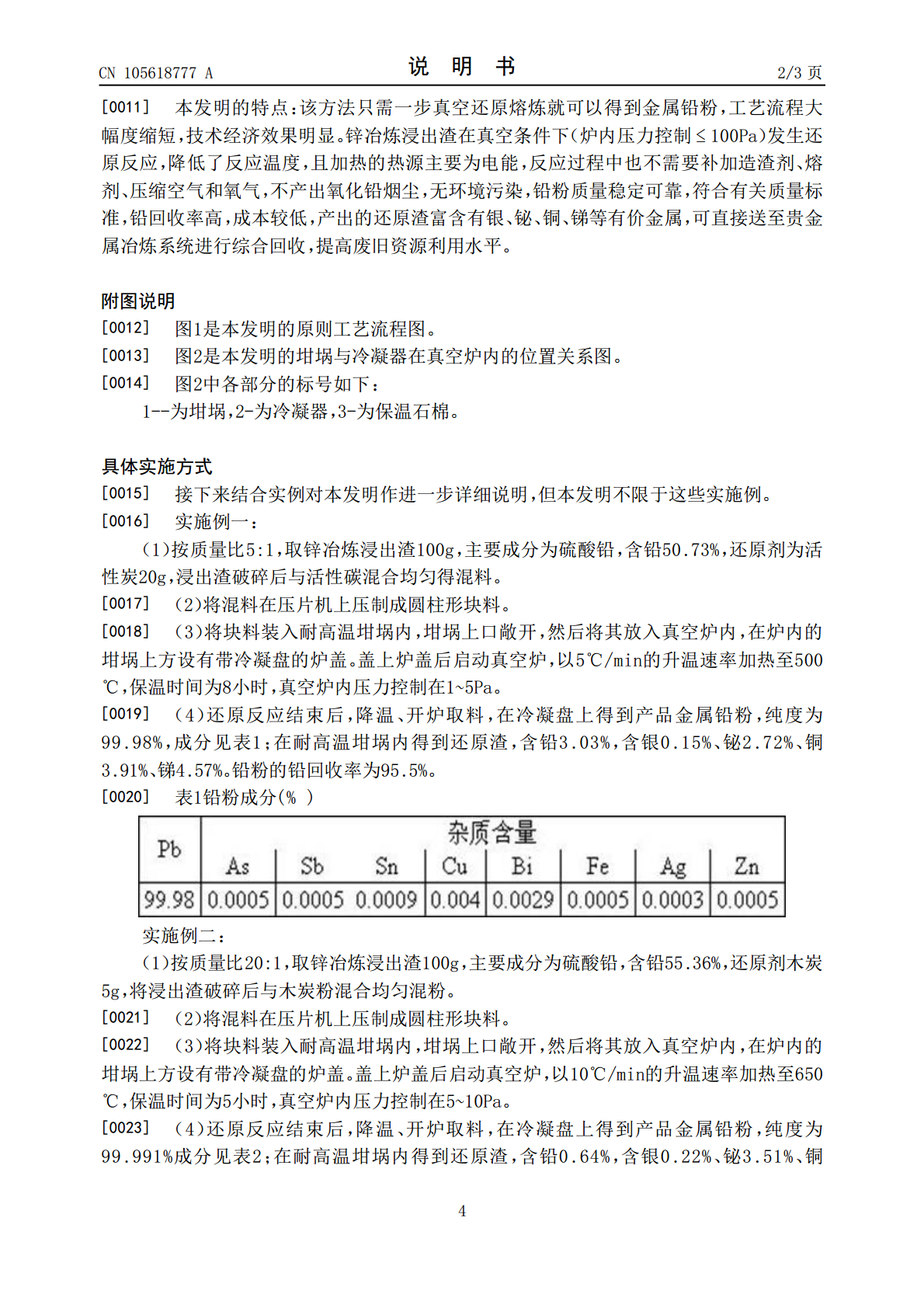

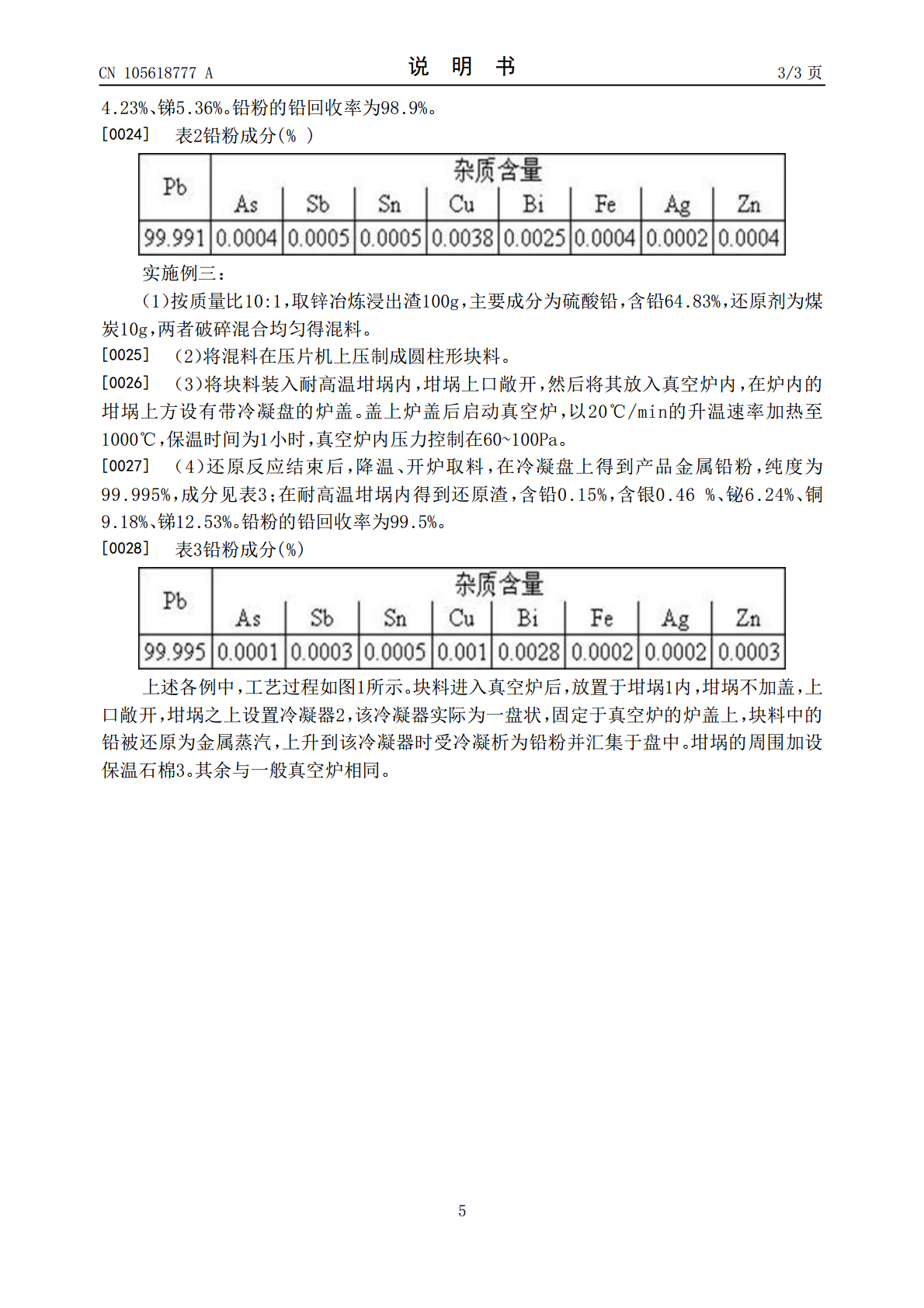

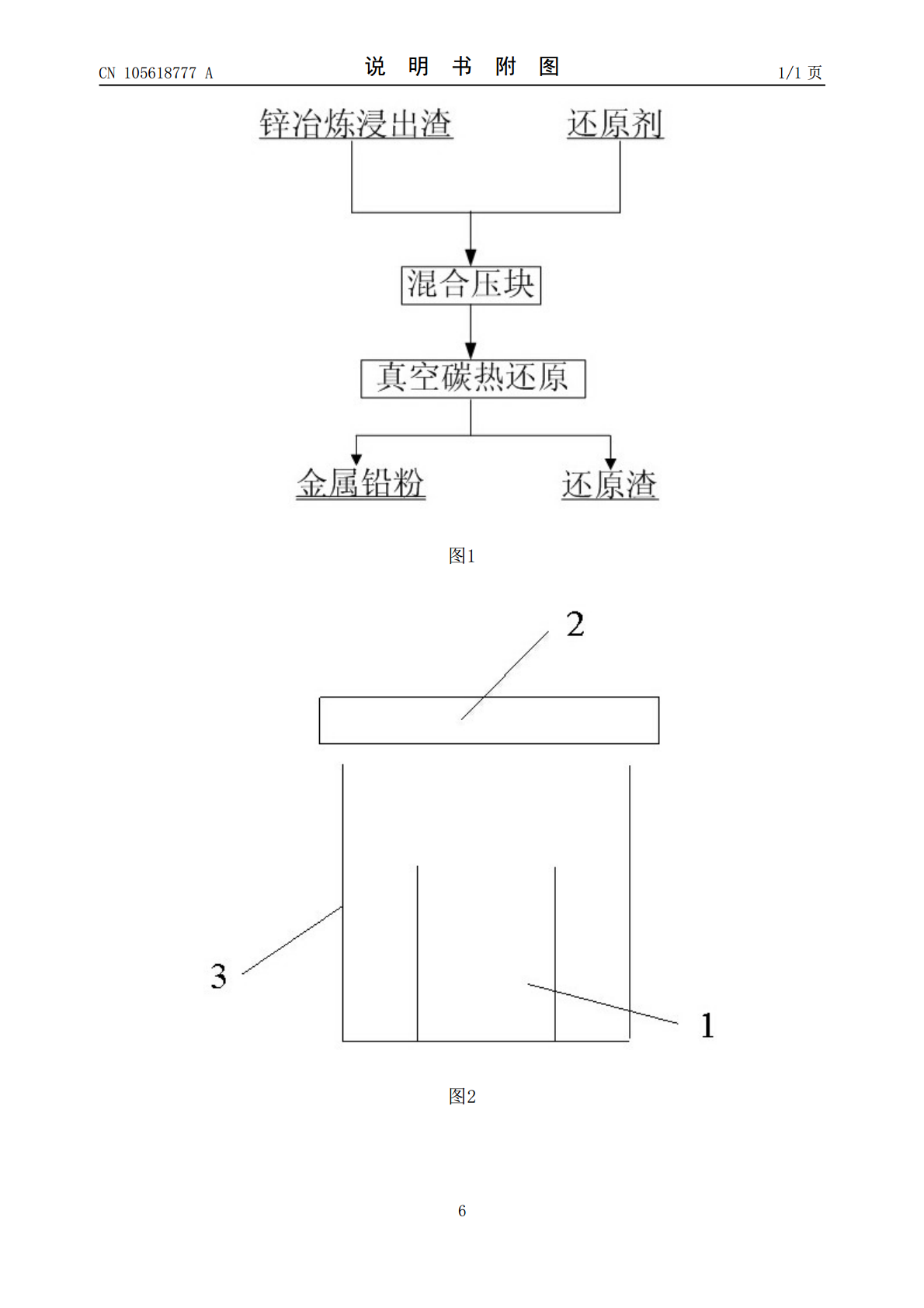

本发明涉及一种真空碳热还原制备金属铅粉的方法,其步骤是:将锌冶炼浸出渣和还原剂按质量比5~20:1配料,破碎混合均匀得混料;将混料在压片机上压制成块料;将块料装入耐高温坩埚内,坩埚上口敞开,然后将其放入真空炉内,在炉内的坩埚上方设有带冷凝盘的炉盖,盖上炉盖后启动真空炉,以5~20℃/min的升温速率加热至500~1000℃,保温时间为1~8小时,真空炉内压力控制≤100Pa;还原反应结束后,降温、开炉取料,在冷凝盘上得到产品金属铅粉,在耐高温坩埚内得到还原渣。本发明一步真空还原熔炼就得到金属铅粉,工艺流程

一种碳热还原制备金属铝的方法.pdf

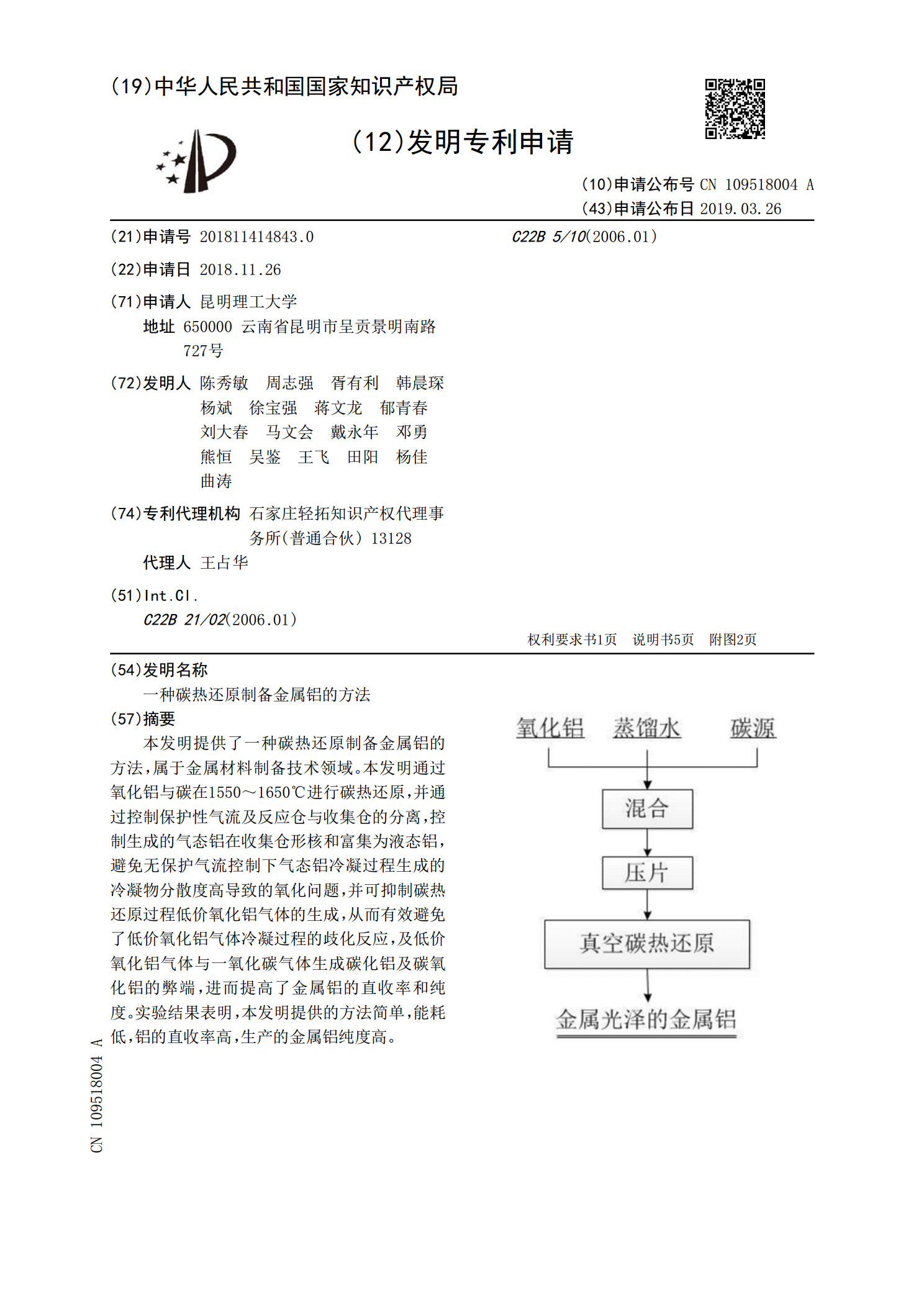

本发明提供了一种碳热还原制备金属铝的方法,属于金属材料制备技术领域。本发明通过氧化铝与碳在1550~1650℃进行碳热还原,并通过控制保护性气流及反应仓与收集仓的分离,控制生成的气态铝在收集仓形核和富集为液态铝,避免无保护气流控制下气态铝冷凝过程生成的冷凝物分散度高导致的氧化问题,并可抑制碳热还原过程低价氧化铝气体的生成,从而有效避免了低价氧化铝气体冷凝过程的歧化反应,及低价氧化铝气体与一氧化碳气体生成碳化铝及碳氧化铝的弊端,进而提高了金属铝的直收率和纯度。实验结果表明,本发明提供的方法简单,能耗低,铝的

一种碳热还原辅助真空冶炼钼精矿制备高纯金属钼的方法.pdf

本发明公开了一种碳热还原辅助真空冶炼钼精矿制备高纯金属钼的方法,属于钼冶金技术领域,解决了现有技术中纯金属钼制备流程长,成本高,能耗高的问题。包括:步骤S1、造球:先将原料钼精矿和石墨粉进行混匀,然后添加粘结剂成型,造成球团;其中,所述钼精矿中钼的质量分数大于或等于55%;步骤S2、干燥:将成型后的球团进行干燥;步骤S3、将球团放入高温真空炉内进行冶炼,冶炼温度为1700℃~1900℃,真空度为10~200Pa,冶炼时间120min~240min;步骤S4、将冶炼后的热态金属钼在真空条件下进行冷却,得到高

一种真空碳热还原原位制备Fe/TiC复合粉体的方法.pdf

一种真空碳热还原原位制备Fe/TiC复合粉体的方法,以二氧化钛、碳质还原剂和铁或氧化铁为原料,按照一定质量比混合搅拌均匀;将混合粉末压块后放入真空高温炉中加热,在1300~1600℃、10~200Pa压强下保温1~2小时,最终得到Fe/TiC复合粉体材料。本发明的有益效果是:(1)采用二氧化钛、碳质还原剂和铁或氧化铁为原料,相比于传统制备方法成本更加低廉,工艺流程简单,且易于工业化生产;(2)采用原位合成的方法,高温下二氧化钛被铁液中的碳还原,直接原位生成TiC,使TiC均匀的分布在铁相中,且避免了Fe/

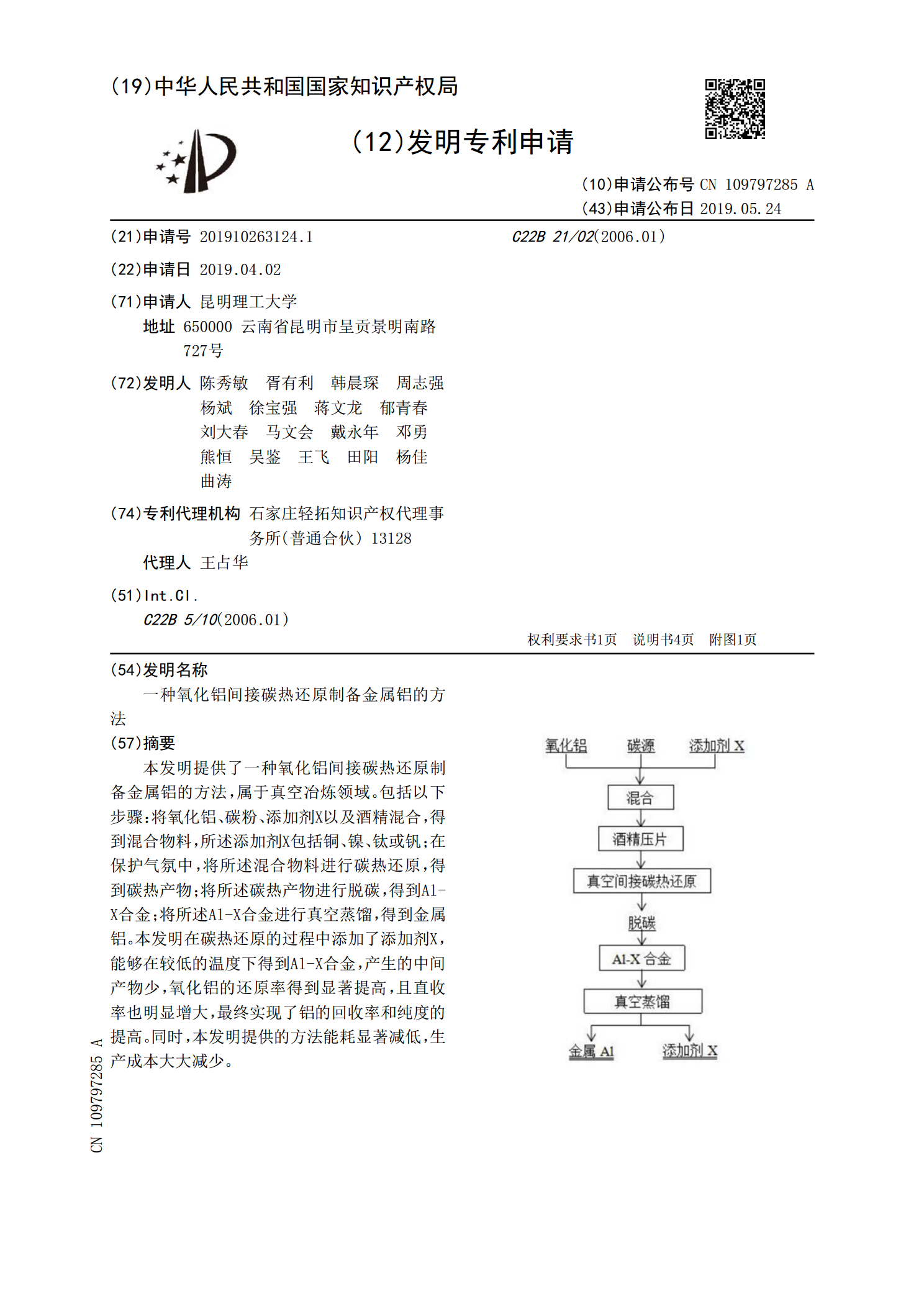

一种氧化铝间接碳热还原制备金属铝的方法.pdf

本发明提供了一种氧化铝间接碳热还原制备金属铝的方法,属于真空冶炼领域。包括以下步骤:将氧化铝、碳粉、添加剂X以及酒精混合,得到混合物料,所述添加剂X包括铜、镍、钛或钒;在保护气氛中,将所述混合物料进行碳热还原,得到碳热产物;将所述碳热产物进行脱碳,得到Al‑X合金;将所述Al‑X合金进行真空蒸馏,得到金属铝。本发明在碳热还原的过程中添加了添加剂X,能够在较低的温度下得到Al‑X合金,产生的中间产物少,氧化铝的还原率得到显著提高,且直收率也明显增大,最终实现了铝的回收率和纯度的提高。同时,本发明提供的方法能