处理含铜铁粉的方法和系统.pdf

一只****呀淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

处理含铜铁粉的方法和系统.pdf

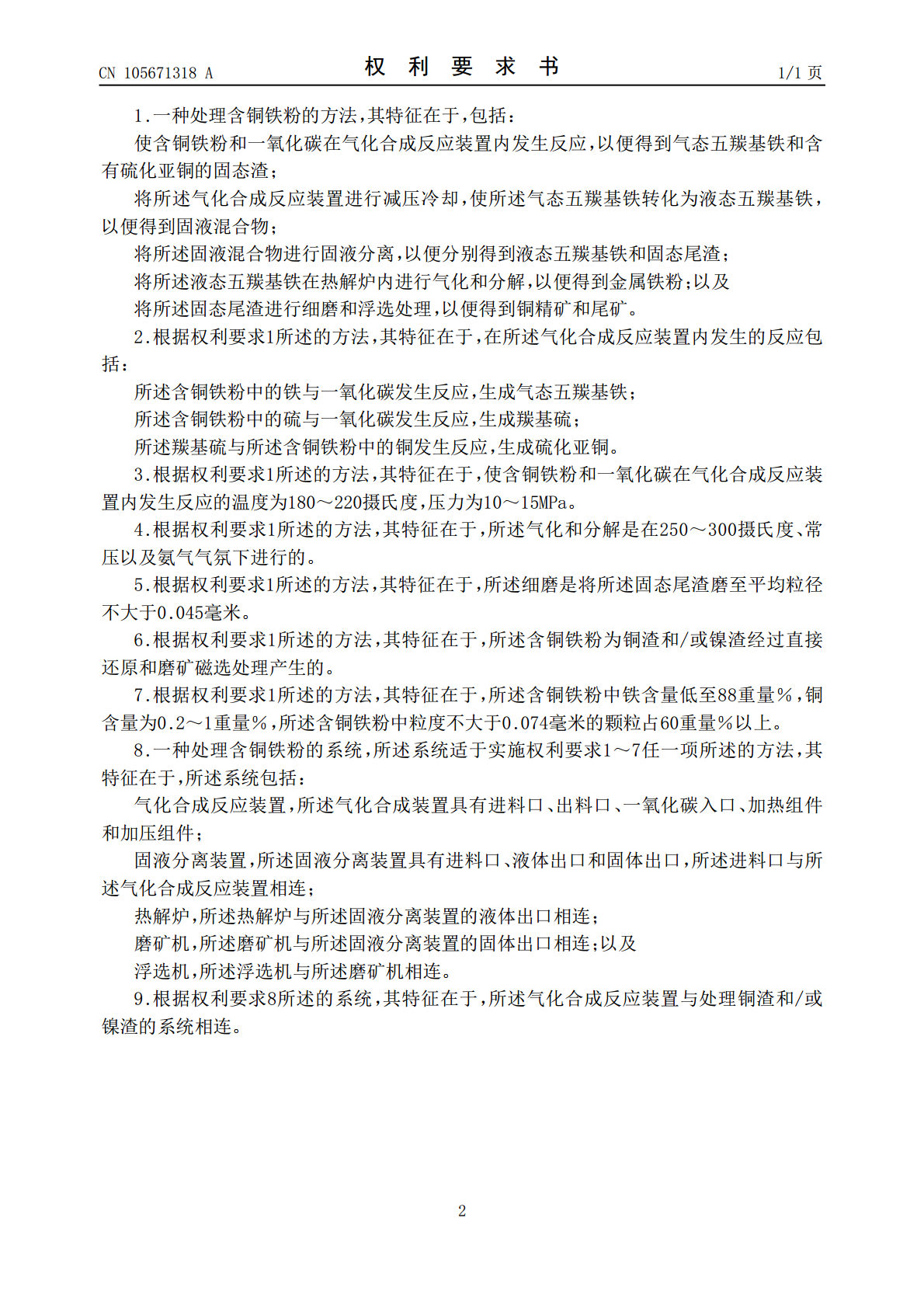

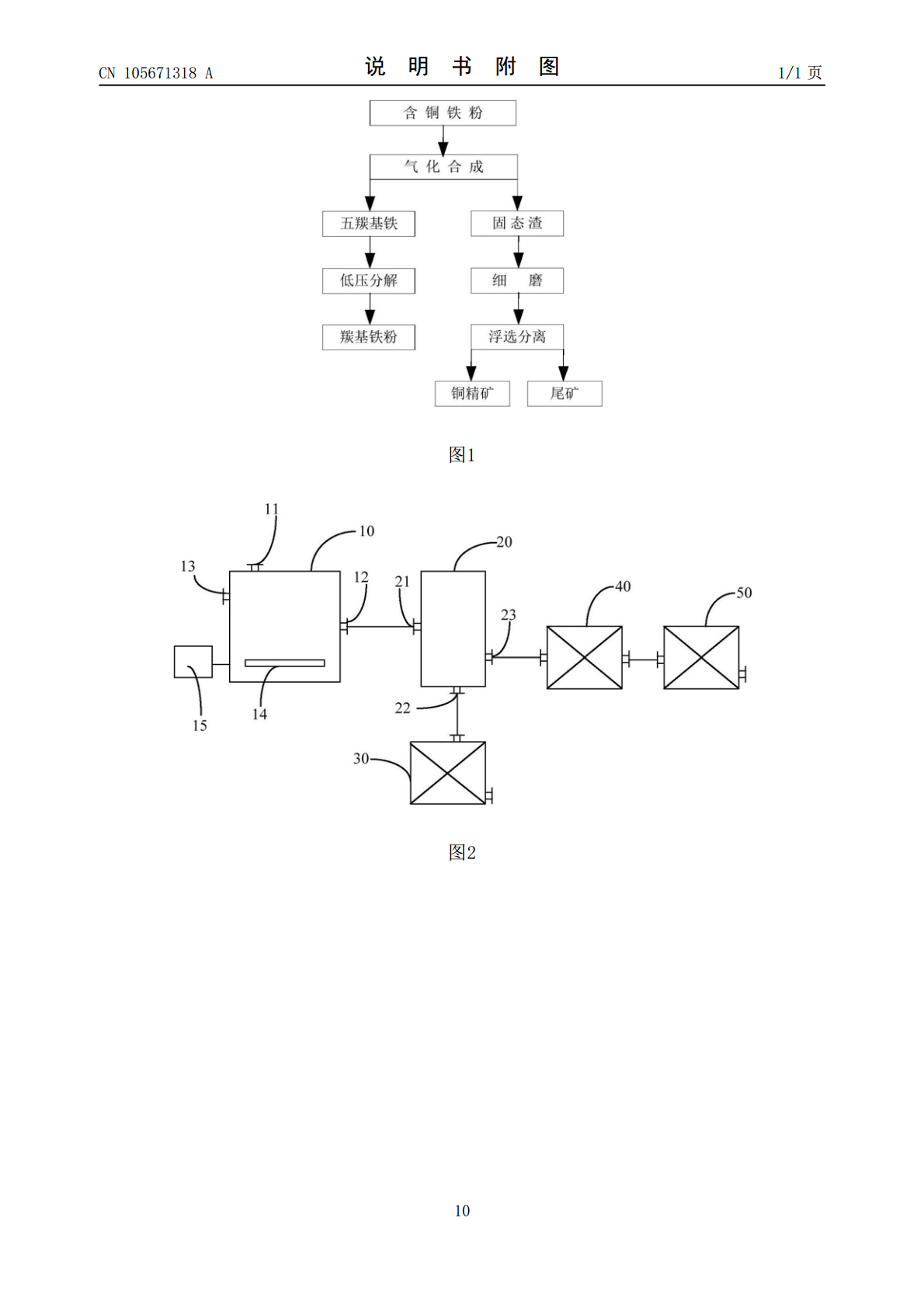

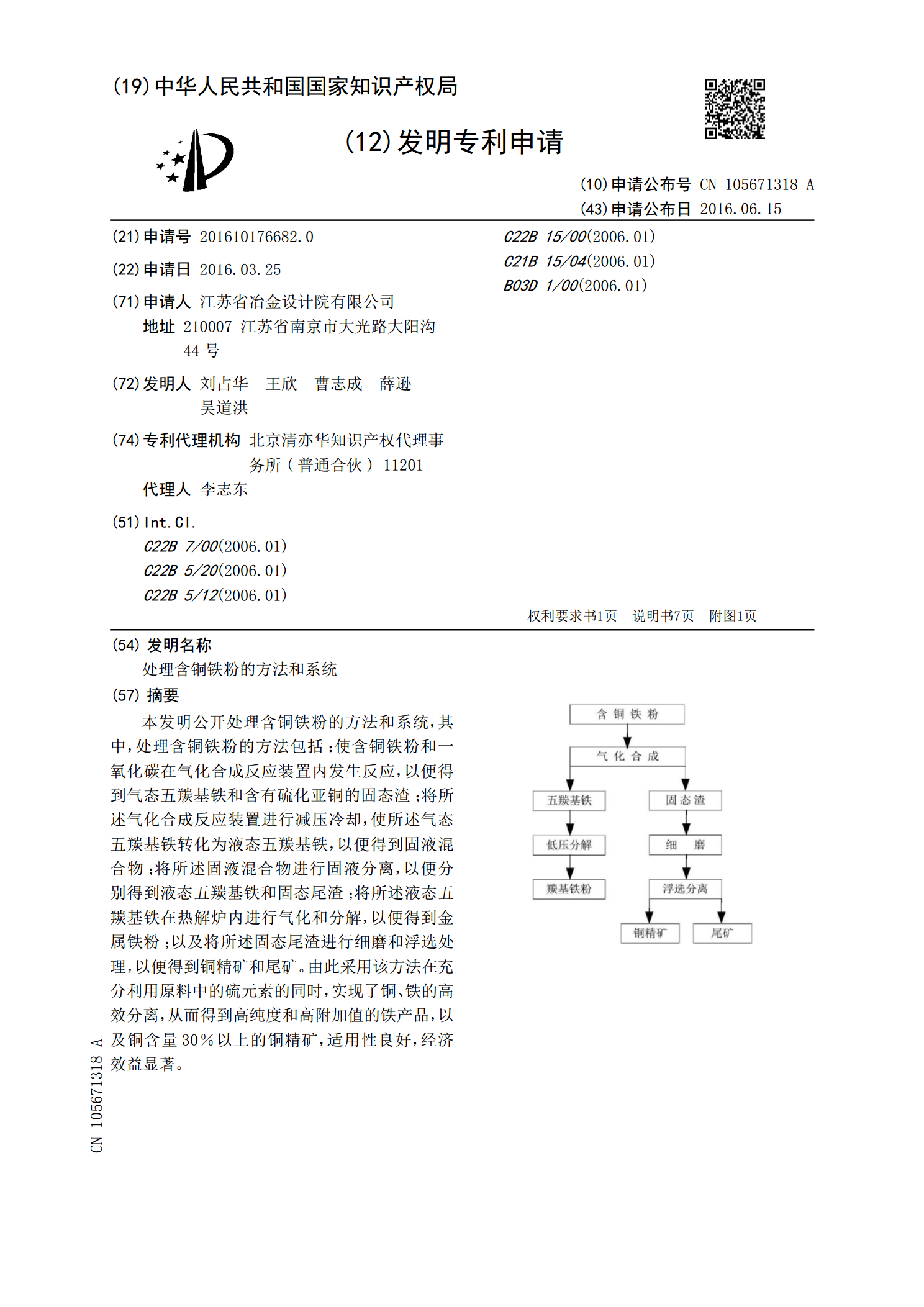

本发明公开处理含铜铁粉的方法和系统,其中,处理含铜铁粉的方法包括:使含铜铁粉和一氧化碳在气化合成反应装置内发生反应,以便得到气态五羰基铁和含有硫化亚铜的固态渣;将所述气化合成反应装置进行减压冷却,使所述气态五羰基铁转化为液态五羰基铁,以便得到固液混合物;将所述固液混合物进行固液分离,以便分别得到液态五羰基铁和固态尾渣;将所述液态五羰基铁在热解炉内进行气化和分解,以便得到金属铁粉;以及将所述固态尾渣进行细磨和浮选处理,以便得到铜精矿和尾矿。由此采用该方法在充分利用原料中的硫元素的同时,实现了铜、铁的高效分离

利用铜渣制备低含铜铁粉的系统和方法.pdf

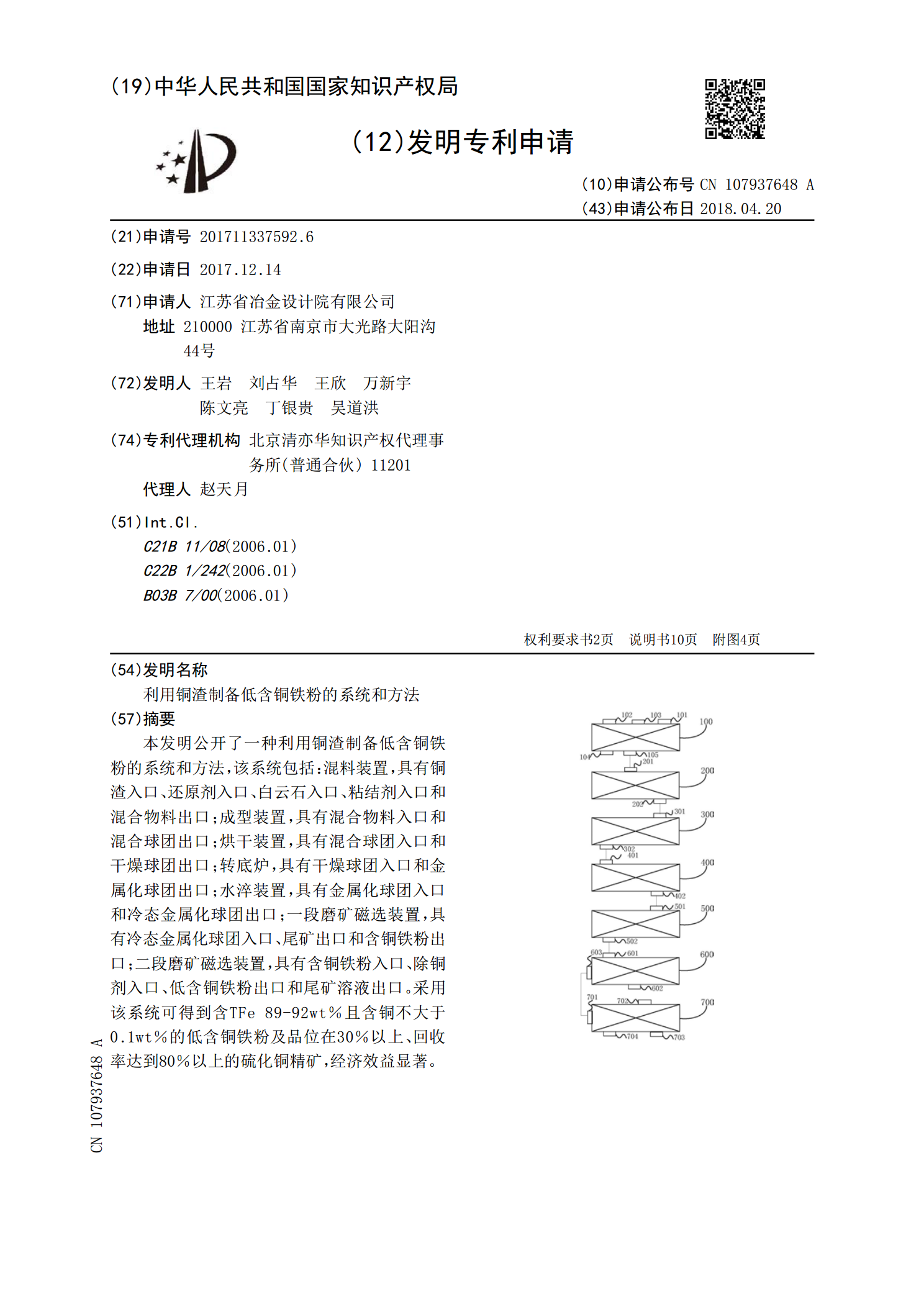

本发明公开了一种利用铜渣制备低含铜铁粉的系统和方法,该系统包括:混料装置,具有铜渣入口、还原剂入口、白云石入口、粘结剂入口和混合物料出口;成型装置,具有混合物料入口和混合球团出口;烘干装置,具有混合球团入口和干燥球团出口;转底炉,具有干燥球团入口和金属化球团出口;水淬装置,具有金属化球团入口和冷态金属化球团出口;一段磨矿磁选装置,具有冷态金属化球团入口、尾矿出口和含铜铁粉出口;二段磨矿磁选装置,具有含铜铁粉入口、除铜剂入口、低含铜铁粉出口和尾矿溶液出口。采用该系统可得到含TFe89‑92wt%且含铜不大

处理铜渣的系统和方法.pdf

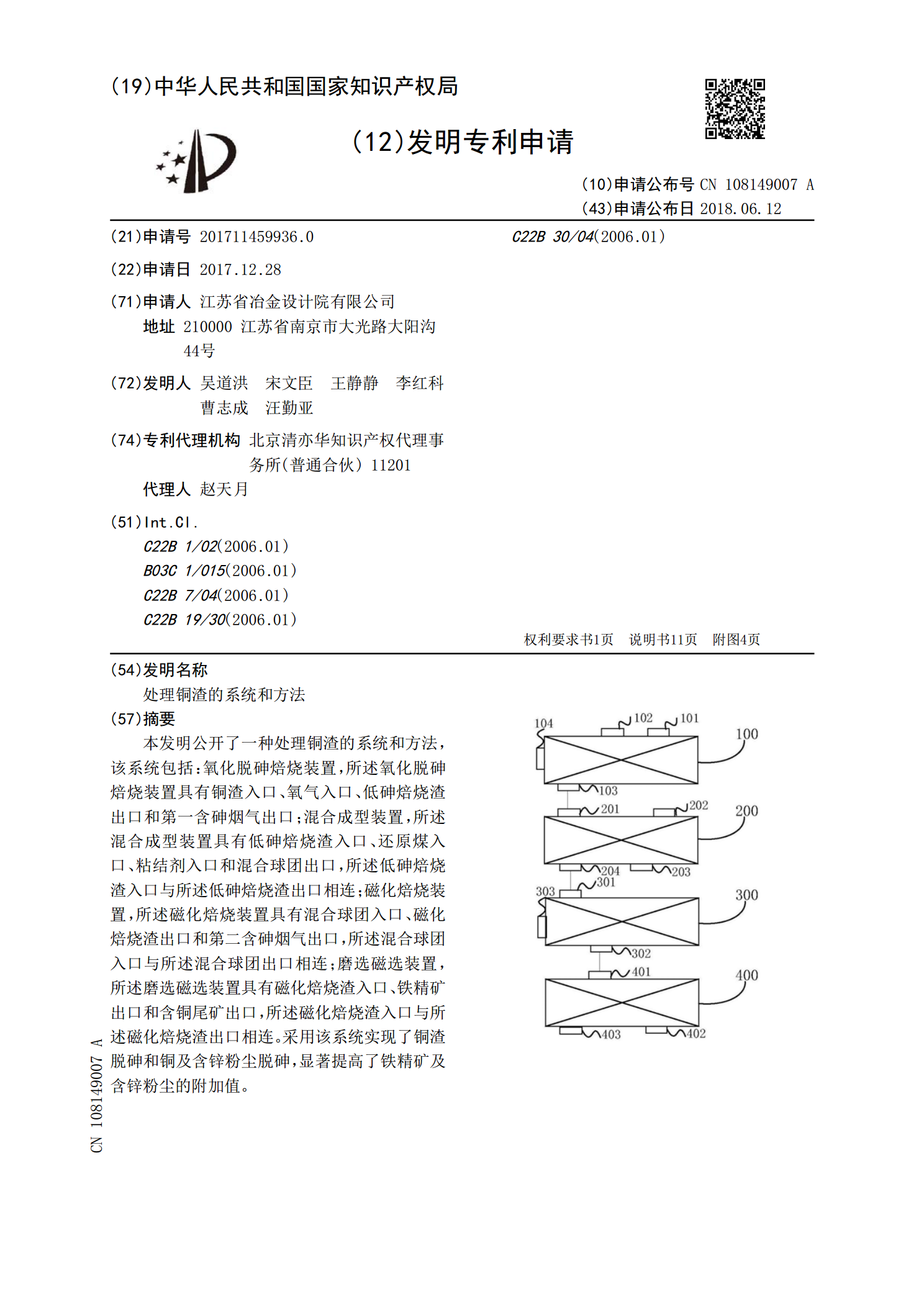

本发明公开了一种处理铜渣的系统和方法,该系统包括:氧化脱砷焙烧装置,所述氧化脱砷焙烧装置具有铜渣入口、氧气入口、低砷焙烧渣出口和第一含砷烟气出口;混合成型装置,所述混合成型装置具有低砷焙烧渣入口、还原煤入口、粘结剂入口和混合球团出口,所述低砷焙烧渣入口与所述低砷焙烧渣出口相连;磁化焙烧装置,所述磁化焙烧装置具有混合球团入口、磁化焙烧渣出口和第二含砷烟气出口,所述混合球团入口与所述混合球团出口相连;磨选磁选装置,所述磨选磁选装置具有磁化焙烧渣入口、铁精矿出口和含铜尾矿出口,所述磁化焙烧渣入口与所述磁化焙烧渣

处理废杂含铜物料的系统和方法.pdf

本发明公开了处理废杂含铜物料的系统和方法,系统包括:混料装置,其具有废杂含铜物料入口、水泥入口、石灰石入口和混合物料出口;成型装置,其具有混合物料入口和成型物料出口;环保型鼓风熔炼炉,环保型鼓风熔炼炉由炉缸、炉身、炉顶和鼓风单元组成,炉缸、炉身和炉顶由下至上依次相连,炉顶具有物料入口和炭精入口,物料入口与成型物料出口相连,炉身由水套形成,炉身上设置有连通炉身内腔室的烟气出口和多个富氧进风口,多个富氧进风口与鼓风单元相连,炉缸上具有出铜口和排渣口。该系统通过利用富氧空气对废杂含铜物料进行熔炼,可以显著减少熔

铜渣和红土镍矿共还原制备含铜、镍铁粉的方法.pdf

本发明公开了一种铜渣和红土镍矿共还原制备含铜、镍铁粉的方法,包括以下步骤:将红土镍矿、铜渣和复合粘结剂混合、造球得到生球;将生球干燥后预热,进入回转窑,加入还原煤进行还原得到还原产物;将还原产物磨矿、磁选得到含铜、镍铁粉。本发明的方法可以一步实现铜渣和红土镍矿的综合利用,获得含铜、镍铁粉,为冶炼耐候钢提供优质炉料;同时利用铜渣优良的软熔特性,强化还原过程液相的生成,促进铁晶粒的聚集长大,提高铜、镍回收率。