一种五氧化二钒的制备方法.pdf

戊午****jj

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

五氧化二钒的制备方法.pdf

本发明公开了一种五氧化二钒的制备方法,包括以下步骤:A、将多钒酸铵湿料干燥脱水;B、将干燥脱水后的多钒酸铵干料投入热风炉中脱氨;C、将脱氨后的物料加入熔化炉中,加热熔化炉进行还原、氧化、熔化;D、将熔化后所得物料冷却铸片成成品后包装。本发明通过对生产工艺的改进,对工艺参数进行优化调整,使制备过程中的反应分离,将不利于五氧化二钒制备反应的H

一种五氧化二钒的制备方法.pdf

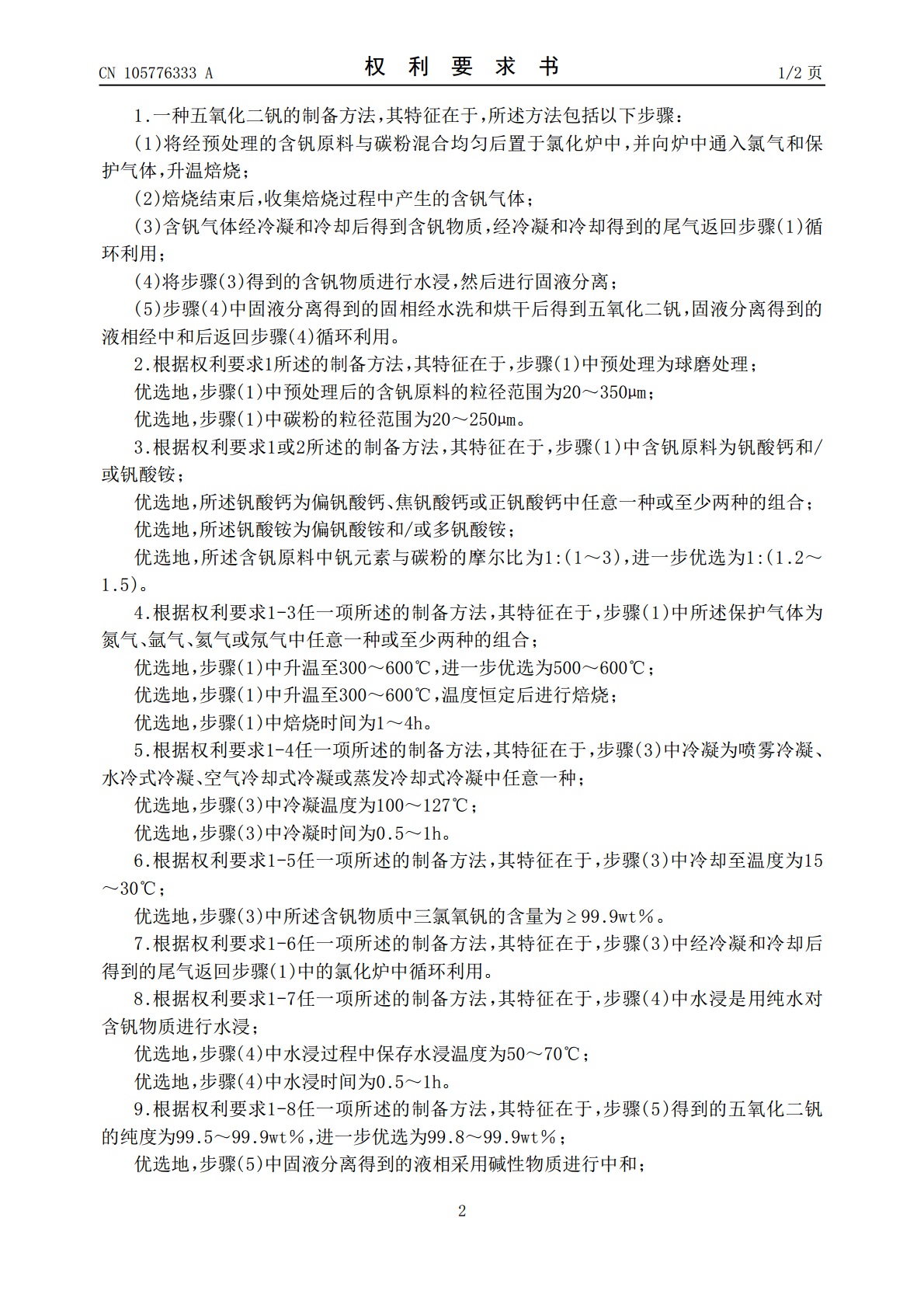

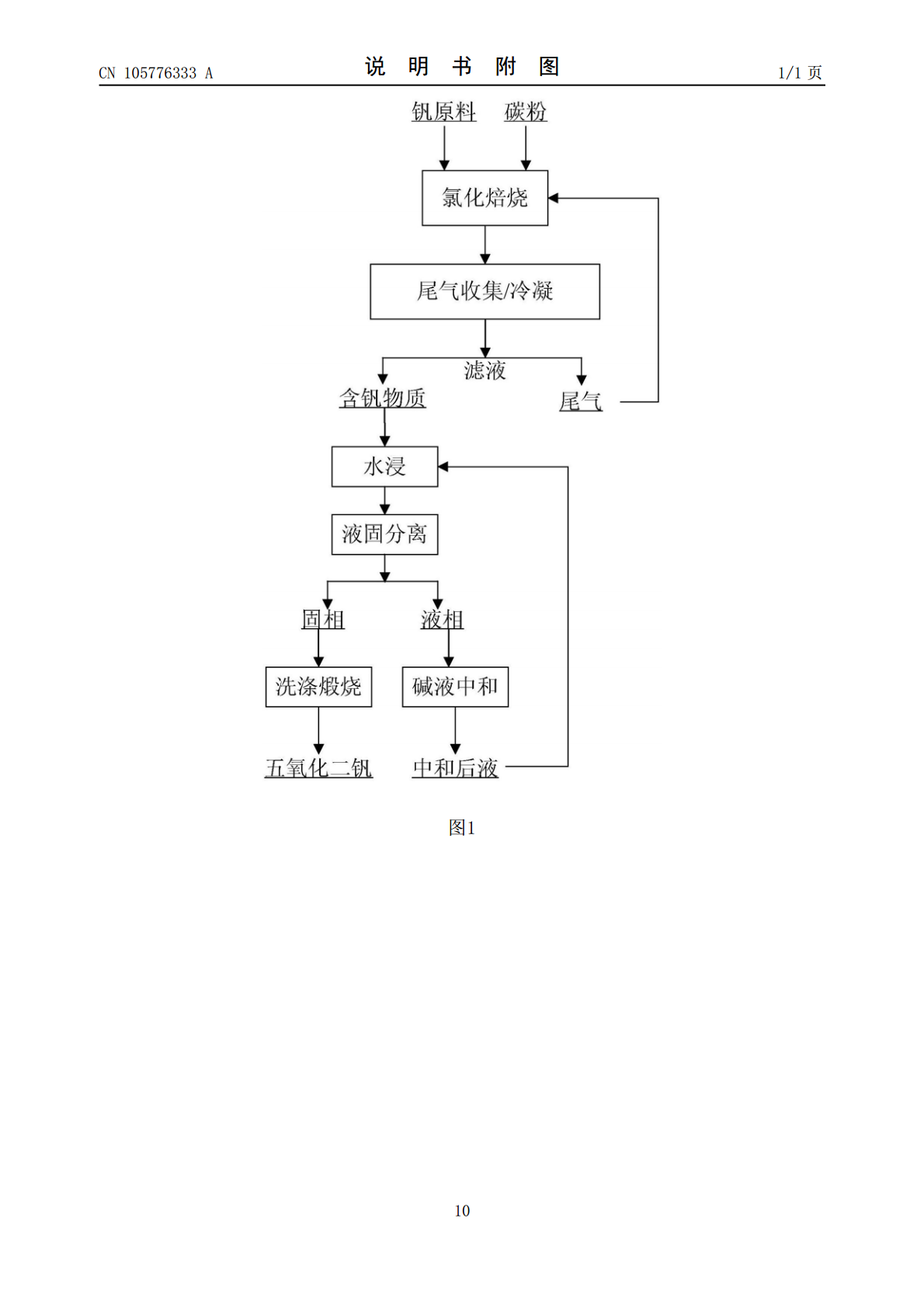

本发明提供了一种五氧化二钒的制备方法,所述方法包括以下步骤:将经预处理的含钒原料与碳粉混合均匀后置于氯化炉中,并向炉中通入氯气和保护气体,升温焙烧;焙烧结束后,收集焙烧过程中产生的含钒气体;含钒气体经冷凝和冷却后得到含钒物质,经冷凝和冷却得到的尾气返回焙烧过程循环利用;将得到的含钒物质进行水浸,然后进行固液分离;固液分离得到的固相经水洗和烘干后得到五氧化二钒,固液分离得到的液相经中和后返回水浸过程循环利用。本发明通过氯化焙烧的方法,实现钒的高效提取,工艺流程简单,反应时间短,钒转化率高,为五氧化二钒的制备

一种由正钒酸钠制备五氧化二钒的方法.pdf

本发明涉及一种由正钒酸钠制备五氧化二钒的方法,所述方法包括:(1)在常压下向正钒酸钠溶液中通入二氧化碳至溶液pH值为8.8?10.4,之后加入沉钒试剂进行沉钒,经固液分离得到偏钒酸铵和沉钒后液;(2)步骤(1)所得偏钒酸铵经焙烧,得到五氧化二钒。焙烧中产生的氨气返回步骤(1)用于所述沉钒;步骤(1)所得沉钒后液采用二氧化碳进行碳酸化处理,经固液分离得到碳酸氢钠和余液,所述余液返回步骤(1)用于制备正钒酸钠溶液。该方法可实现正钒酸钠原料中钠、钒以及工艺中铵介质的回收利用,工艺操作温度低,不副产硫酸钠、不产生

一种以五氧化二钒制备氮化钒合金的方法.pdf

本发明公开了一种以五氧化二钒制备氮化钒合金的方法,该方法包括以下步骤:(1)将五氧化二钒、活性炭、木炭粉与水混合,制成混合物;(2)将步骤(1)所得混合物置于伴有惰性气体的保护的加热炉中加热,并保温;(3)将步骤(2)中的混合物继续加热升温并保温;(4)将步骤(3)中的混合物进行冷却,得到初级氮化钒;(5)将初级氮化钒破碎,加入聚乙二醇,混合搅拌,压制成球后得到氮化钒合金。与现有技术相比,本发明采用的原料价格低廉,易于获得;本发明所述方法流程简单,易于操作,便于大规模推广,显著提高劳动生产率;本发明反应温

一种利用偏钒酸铵制备五氧化二钒的方法.pdf

本发明涉及五氧化二钒的制备技术领域,具体公开一种利用偏钒酸铵制备五氧化二钒的方法。所述利用偏钒酸铵制备五氧化二钒的方法是在氧化性气体氛围中将偏钒酸铵升温至第一预设温度进行脱水和脱氨处理,再升温至第二预设温度进行氧化处理,得到五氧化二钒。本发明利用偏钒酸铵制备五氧化二钒的方法采用分段升温处理的工艺可显著降低能源消耗量及热量损失、降低制备成本,提高制备得到的五氧化二钒的纯度、钒收率和质量稳定性。