一种含油污泥无害化处理系统及方法.pdf

和裕****az

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含油污泥无害化处理系统及方法.pdf

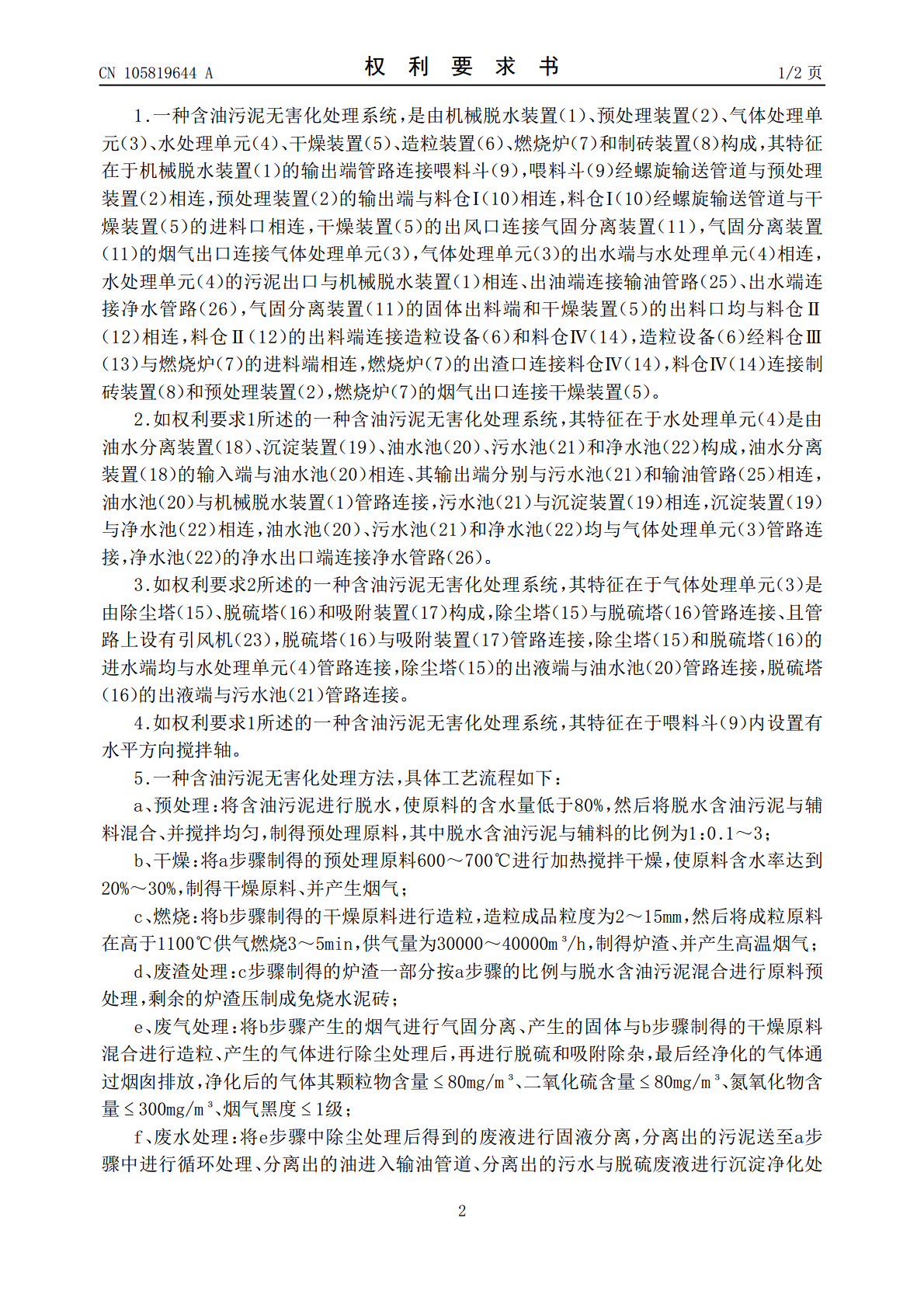

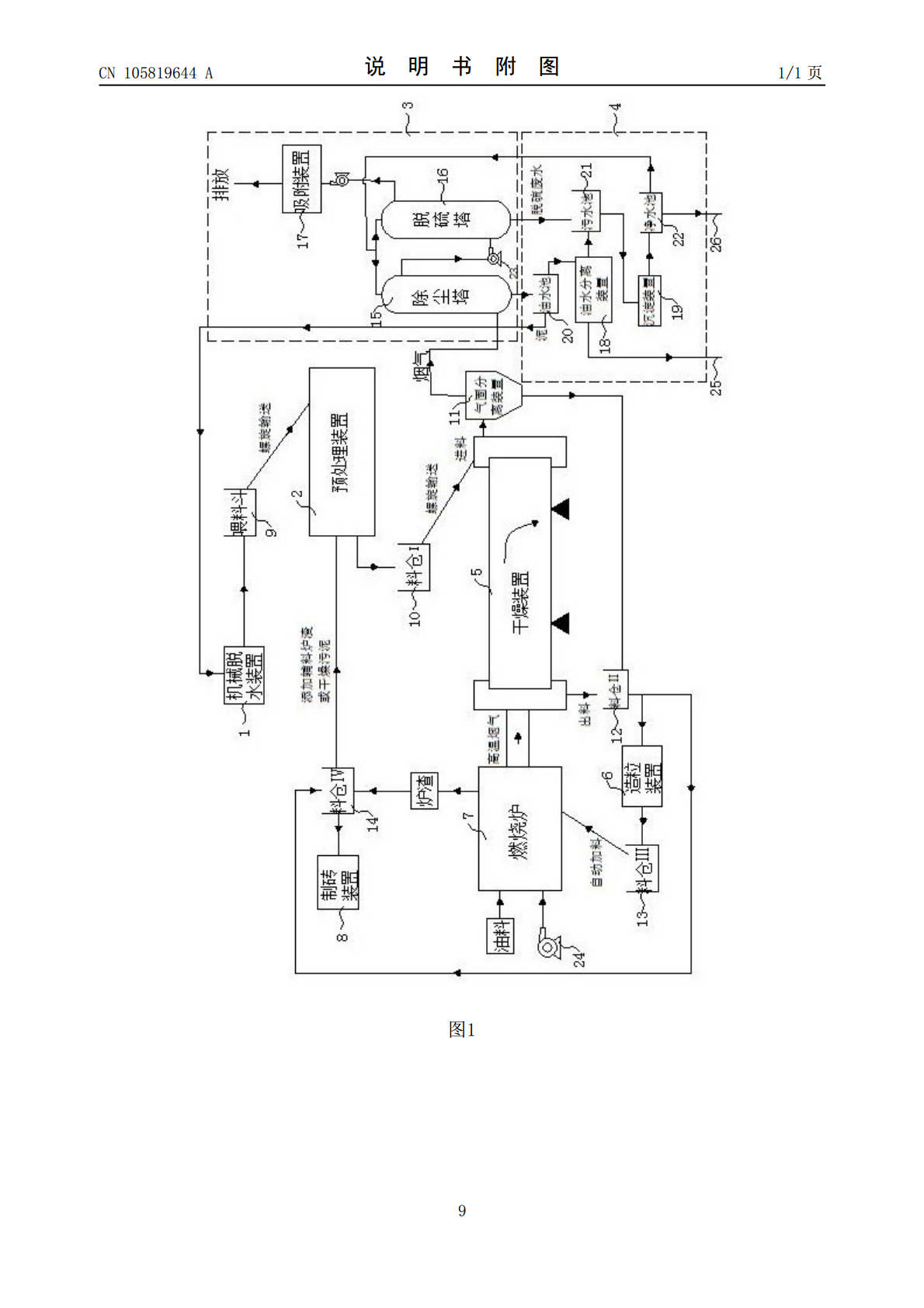

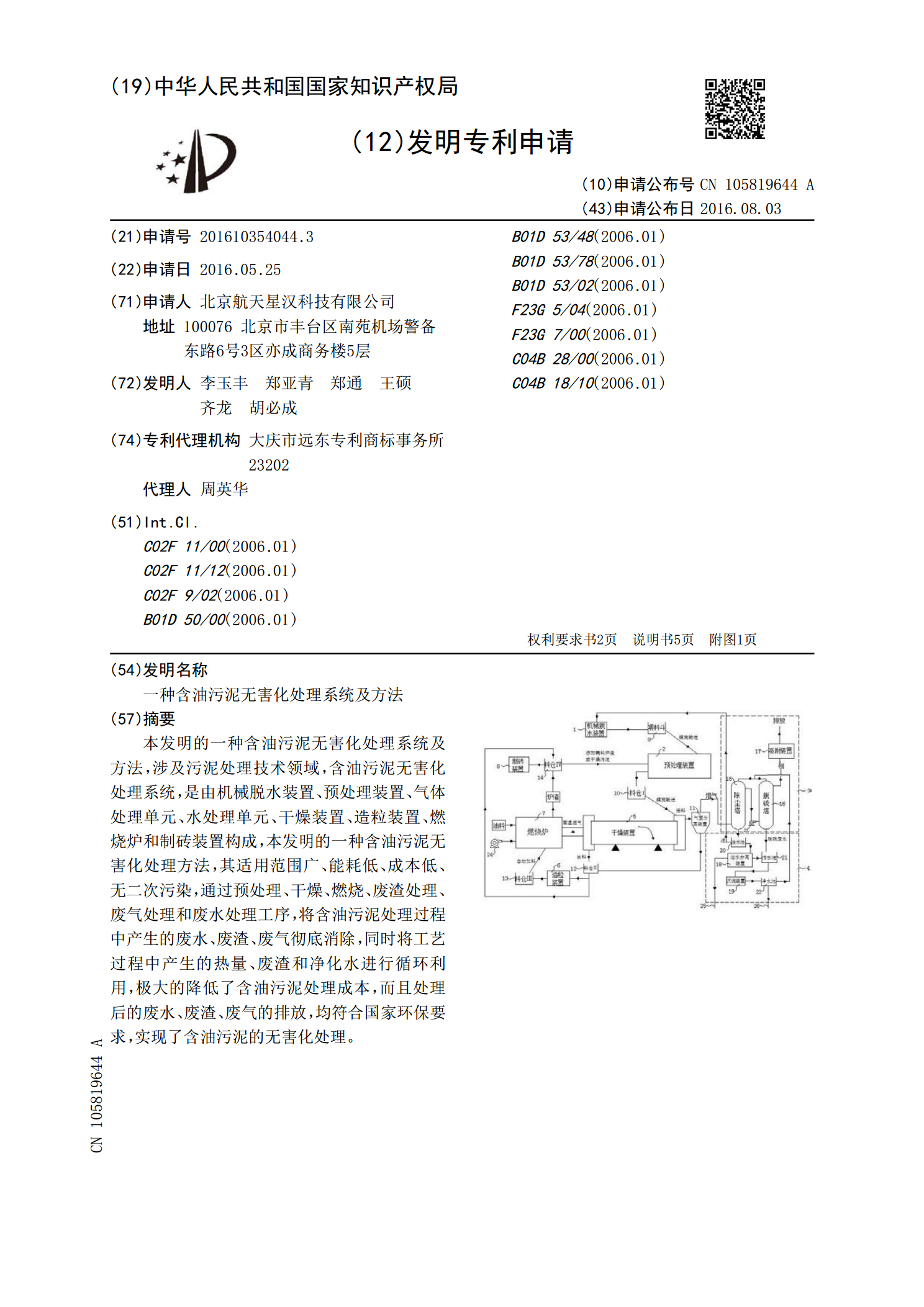

本发明的一种含油污泥无害化处理系统及方法,涉及污泥处理技术领域,含油污泥无害化处理系统,是由机械脱水装置、预处理装置、气体处理单元、水处理单元、干燥装置、造粒装置、燃烧炉和制砖装置构成,本发明的一种含油污泥无害化处理方法,其适用范围广、能耗低、成本低、无二次污染,通过预处理、干燥、燃烧、废渣处理、废气处理和废水处理工序,将含油污泥处理过程中产生的废水、废渣、废气彻底消除,同时将工艺过程中产生的热量、废渣和净化水进行循环利用,极大的降低了含油污泥处理成本,而且处理后的废水、废渣、废气的排放,均符合国家环保要

含油污泥微波无害化处理系统.pdf

本发明公开了一种含油污泥微波无害化处理系统,包括立式旋转微波热解炉,立式旋转微波热解炉包括壳体、支腿、设在壳体侧边的螺旋加料布料器、设在壳体内中心的旋转锥、设在壳体内壁下部与旋转锥之间的刮料板、设在刮料板下方的渣斗、设在壳体上部环周向的若干微波溃口和固定在其上的微波发生源,螺旋加料布料器一端延伸到壳体外侧并连接料仓,其另一端延伸到旋转锥的中心上方,旋转锥连接有驱动其旋转的动力机构,壳体顶部设挥发气体出口,挥发性气体出口通过连接管道连接冷凝器入口,冷凝器上部出口连接抽气系统,冷凝器下部出口连接油水分离器。本

一种含油污泥无害化的处理方法.pdf

本发明涉及一种含油污泥的处理方法,特别适用于炼油厂污水处理过程中产生的含油污泥。首先将含油污泥送入温室干化房,在充足阳光的条件下自然干化,然后将泥饼在常温下与萃取剂混合,进行均质萃取,萃取结束后将混合物料送入固液离心分离器,分离出的液体直接进行回炼,分离后的固体残渣经过干燥后与煤混合,可以作为燃煤锅炉的燃料使用。本发明处理工艺油泥处理能耗低,工艺流程短、设备投资低,可以实现含油污泥的无害化处理。

一种含油污泥处理系统及方法.pdf

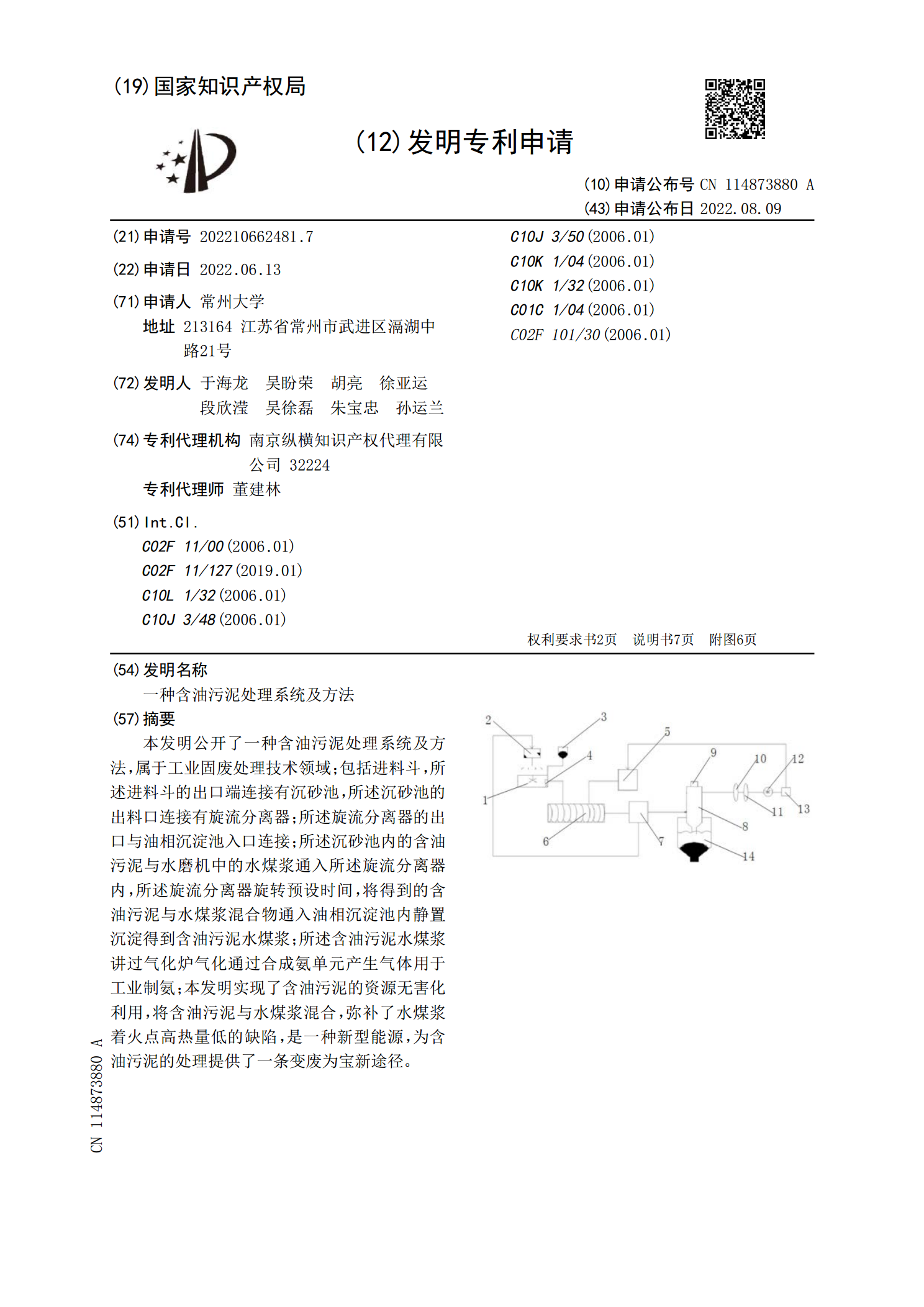

本发明公开了一种含油污泥处理系统及方法,属于工业固废处理技术领域;包括进料斗,所述进料斗的出口端连接有沉砂池,所述沉砂池的出料口连接有旋流分离器;所述旋流分离器的出口与油相沉淀池入口连接;所述沉砂池内的含油污泥与水磨机中的水煤浆通入所述旋流分离器内,所述旋流分离器旋转预设时间,将得到的含油污泥与水煤浆混合物通入油相沉淀池内静置沉淀得到含油污泥水煤浆;所述含油污泥水煤浆讲过气化炉气化通过合成氨单元产生气体用于工业制氨;本发明实现了含油污泥的资源无害化利用,将含油污泥与水煤浆混合,弥补了水煤浆着火点高热量低的

一种含油污泥无害化处理方法及装置.pdf

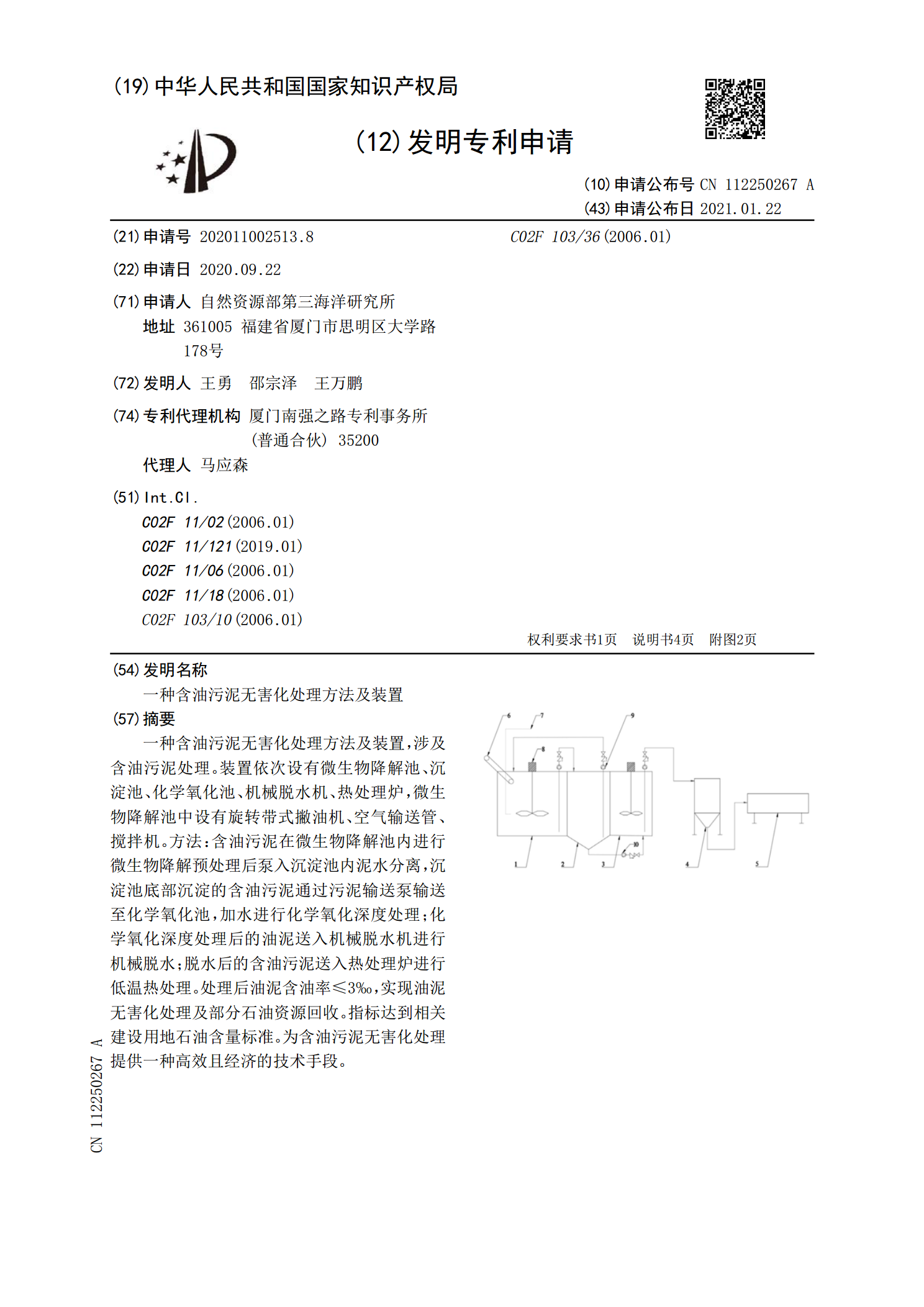

一种含油污泥无害化处理方法及装置,涉及含油污泥处理。装置依次设有微生物降解池、沉淀池、化学氧化池、机械脱水机、热处理炉,微生物降解池中设有旋转带式撇油机、空气输送管、搅拌机。方法:含油污泥在微生物降解池内进行微生物降解预处理后泵入沉淀池内泥水分离,沉淀池底部沉淀的含油污泥通过污泥输送泵输送至化学氧化池,加水进行化学氧化深度处理;化学氧化深度处理后的油泥送入机械脱水机进行机械脱水;脱水后的含油污泥送入热处理炉进行低温热处理。处理后油泥含油率≤3‰,实现油泥无害化处理及部分石油资源回收。指标达到相关建设用地石