利用废旧活性炭制造脱硫脱硝活性炭的方法.pdf

是湛****21

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

利用废旧活性炭制造脱硫脱硝活性炭的方法.pdf

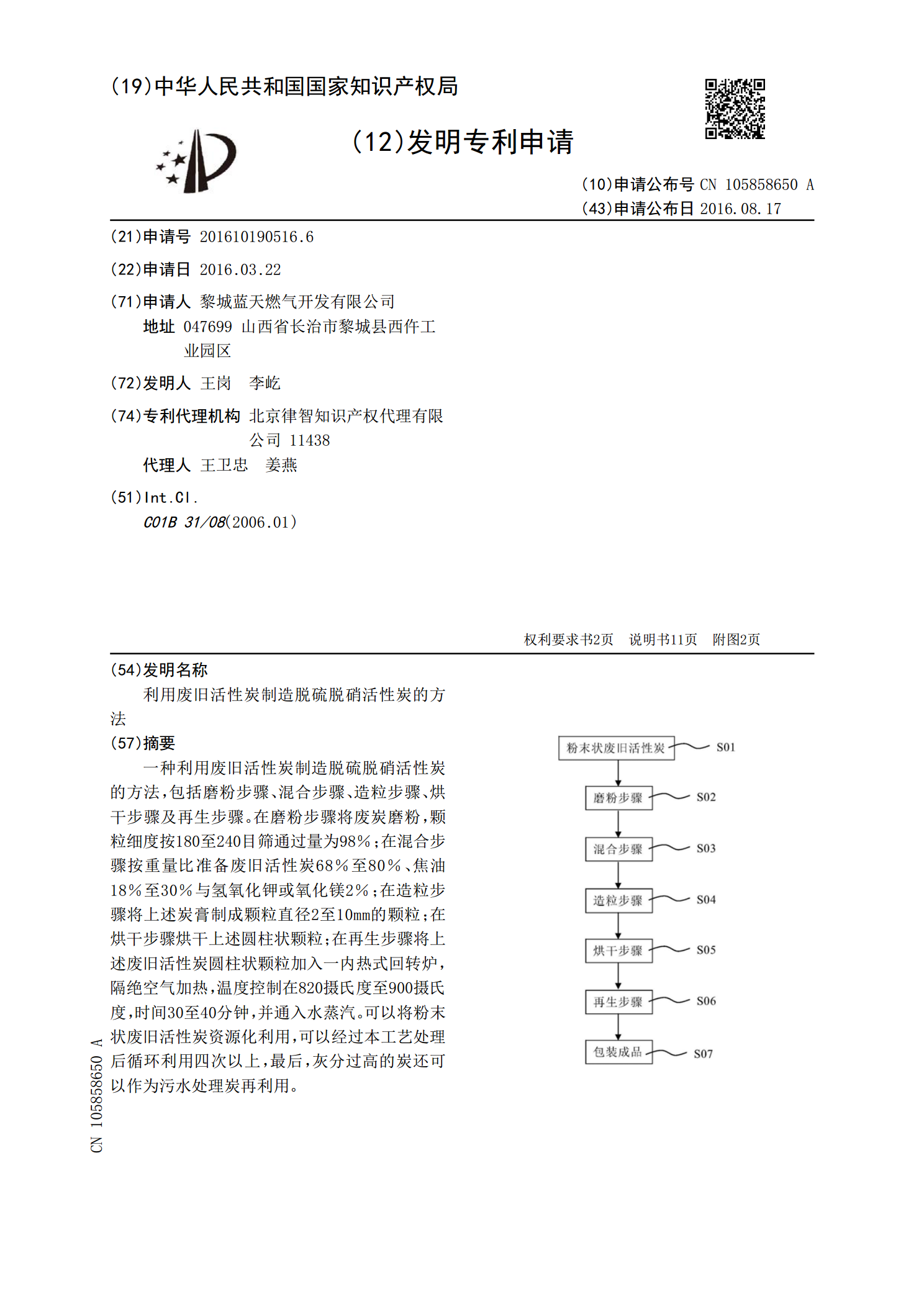

一种利用废旧活性炭制造脱硫脱硝活性炭的方法,包括磨粉步骤、混合步骤、造粒步骤、烘干步骤及再生步骤。在磨粉步骤将废炭磨粉,颗粒细度按180至240目筛通过量为98%;在混合步骤按重量比准备废旧活性炭68%至80%、焦油18%至30%与氢氧化钾或氧化镁2%;在造粒步骤将上述炭膏制成颗粒直径2至10mm的颗粒;在烘干步骤烘干上述圆柱状颗粒;在再生步骤将上述废旧活性炭圆柱状颗粒加入一内热式回转炉,隔绝空气加热,温度控制在820摄氏度至900摄氏度,时间30至40分钟,并通入水蒸汽。可以将粉末状废旧活性炭资源化利用

烟道气脱硫脱硝活性炭制造方法.pdf

本发明烟道气脱硫脱硝活性炭制造方法:以A、B两类煤为主要原料,一起磨碎到180目以下,与已粉碎到0.5mm以下的沥青、面粉制成的胶(下称“面粉胶”)共同在搅拌机中搅拌混合均匀成为膏体,然后在成型机上挤压成条,之后在炭化炉中隔绝空气加热炭化得到炭化料,将炭化料在活化炉中用水蒸气活化即得脱硫脱硝活性炭。

脱硫脱硝活性炭的研究.pdf

脱硫脱硝活性炭生产工艺方法.pdf

本发明公开了一种脱硫脱硝活性炭生产工艺方法,涉及活性炭制造领域,首先将焦煤与焦粉按照特定比例进行混合磨粉,磨到一定细度,一般为200目通过率为85%以上,然后混合煤粉配以一定比例的焦油和水,保温加热进行捏合,待加入的焦油和水与煤粉充分的浸润、渗透和分散均匀后进入液压机,在一定压力下用一定的模具挤压成固定的湿炭成品。合格炭条自然干燥晾干后,根据不同的活性炭的性质要求,用炭化炉进行炭化,炭化料再由活化炉进行活化,最后得到满足不同物理化学性质要求的脱硫脱硝活性炭。本发明首先生产出了合格的成型产品,然后经过了炭化

一种综合利用的活性炭脱硫脱硝系统及方法.pdf

本发明公开了一种综合利用的活性炭脱硫脱硝系统及方法,该系统包括活性炭粉末存储及输送系统、循环硫化床装置、布袋除尘器、活性炭吸附塔、活性炭解析塔、活性炭振动筛、活性炭粉仓。活性炭解析塔排料口设有与活性炭粉仓连接的活性炭振动筛,活性炭粉仓连接至活性炭粉末存储及输送系统;循环硫化床装置的底部设有与活性炭粉末存储及输送系统相连的活性炭粉末喷入装置;循环硫化床装置的排气口连接至布袋除尘器的进气口;布袋除尘器的出气口连接至活性炭吸附塔的进气口。本发明以循环流化床装置和布袋除尘器替代一级活性炭吸附塔,同时增加废炭粉收集