一种连续高性能中间相沥青基炭纤维的制备方法.pdf

景山****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种连续高性能中间相沥青基炭纤维的制备方法.pdf

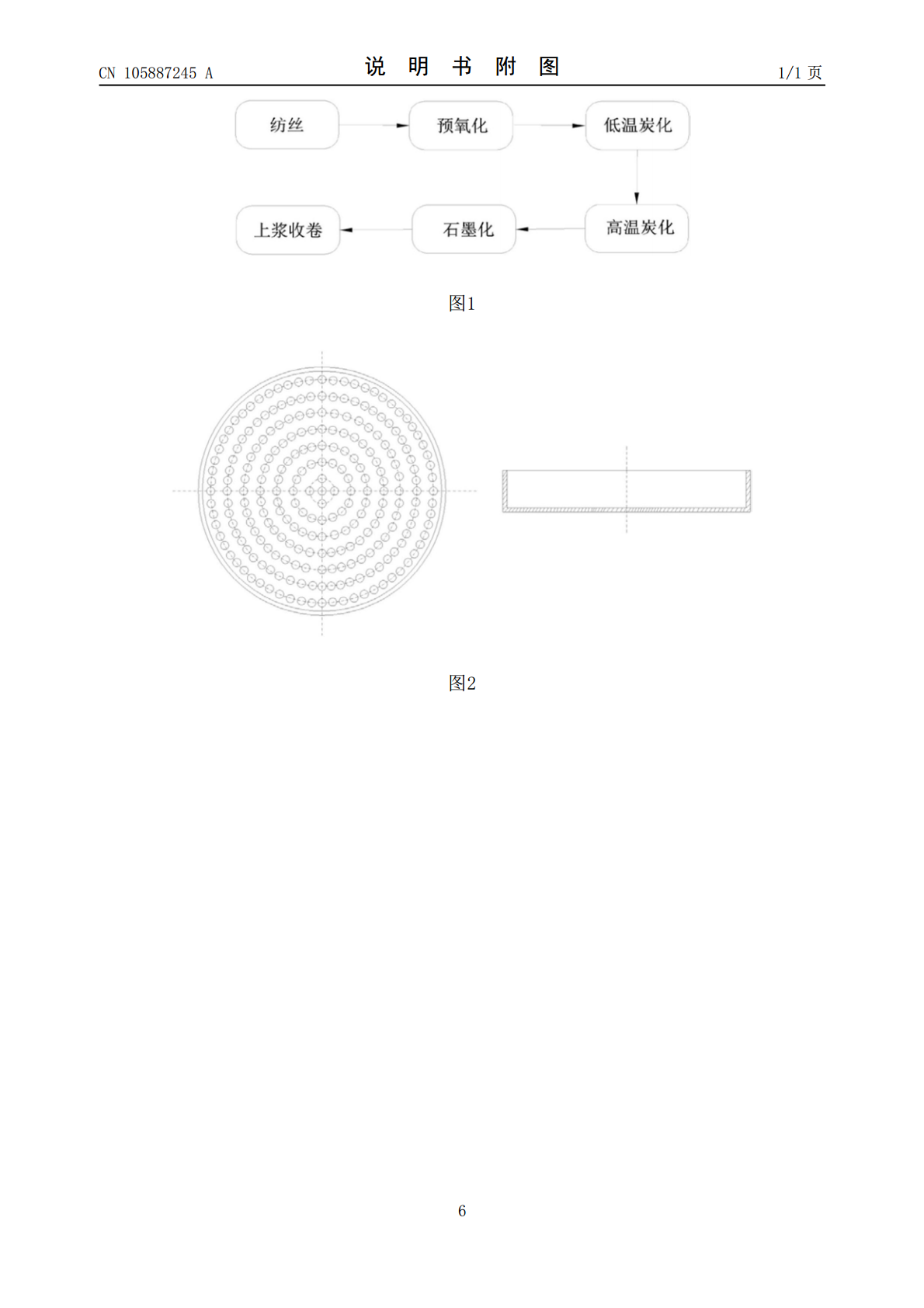

本发明公开了一种连续高性能中间相沥青基炭纤维的制备方法,首先将纺好的炭纤维原丝通过回丝机构绕到带有微孔的石墨坩埚中,再将石墨坩埚置于预氧化炉内,通入空气对预氧化炉内的炭纤维原丝进行预氧化;预氧化结束后,通入惰性气体,对预氧化炭纤维进行低温炭化及高温炭化;预氧化炉冷却至常温,取出石墨坩埚置于间歇性高温石墨化炉进行石墨化处理,得到连续高强度、高模量和高导热沥青基炭纤维。本发明的制备方法简单、可控性好、产率高,规避了国内连续石墨化炉无法升温至2800℃以上,制备的高性能中间相沥青基炭纤维的拉伸强度为2.2~3.

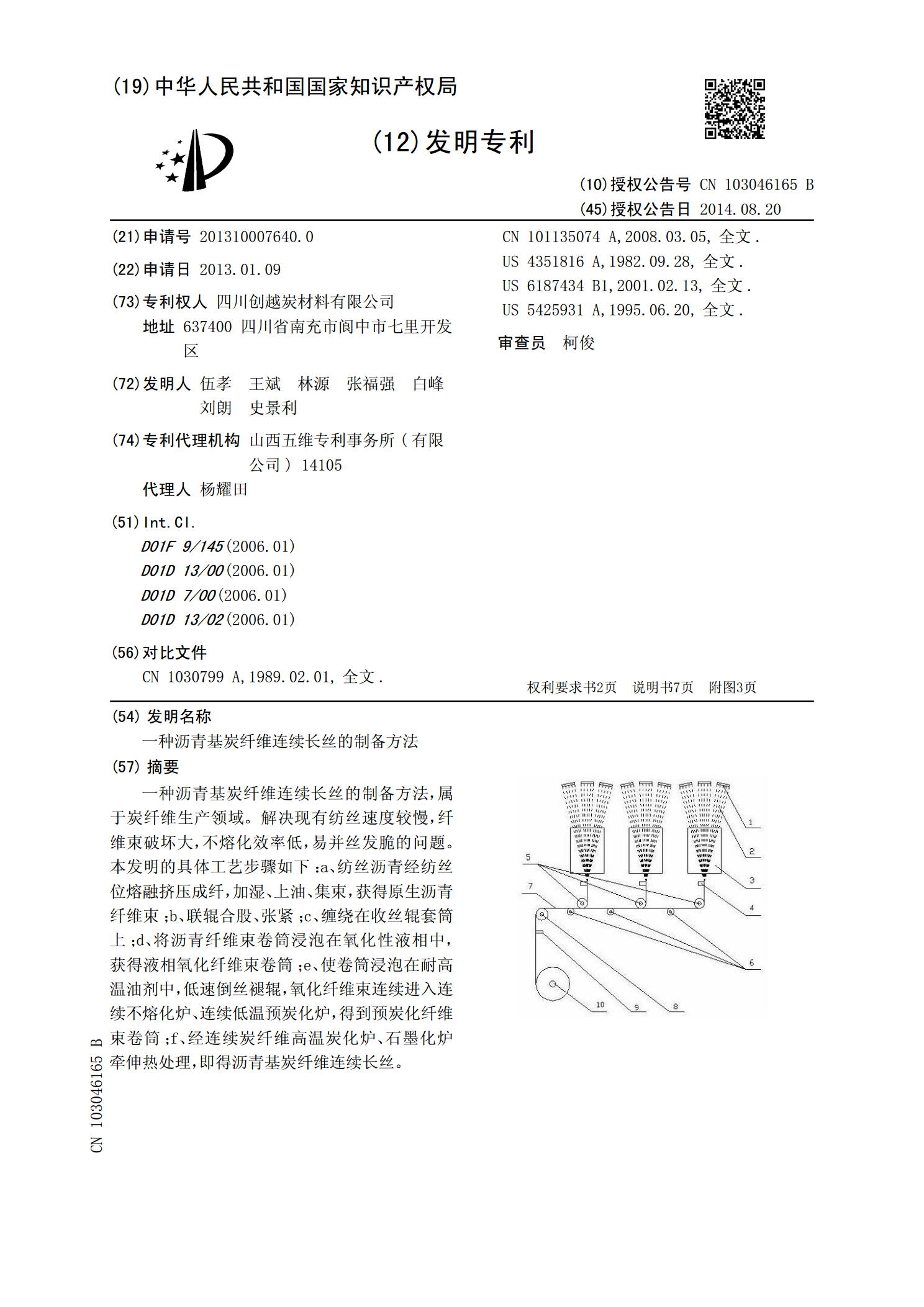

一种沥青基炭纤维连续长丝的制备方法.pdf

一种沥青基炭纤维连续长丝的制备方法,属于炭纤维生产领域。解决现有纺丝速度较慢,纤维束破坏大,不熔化效率低,易并丝发脆的问题。本发明的具体工艺步骤如下:a、纺丝沥青经纺丝位熔融挤压成纤,加湿、上油、集束,获得原生沥青纤维束;b、联辊合股、张紧;c、缠绕在收丝辊套筒上;d、将沥青纤维束卷筒浸泡在氧化性液相中,获得液相氧化纤维束卷筒;e、使卷筒浸泡在耐高温油剂中,低速倒丝褪辊,氧化纤维束连续进入连续不熔化炉、连续低温预炭化炉,得到预炭化纤维束卷筒;f、经连续炭纤维高温炭化炉、石墨化炉牵伸热处理,即得沥青基炭纤维

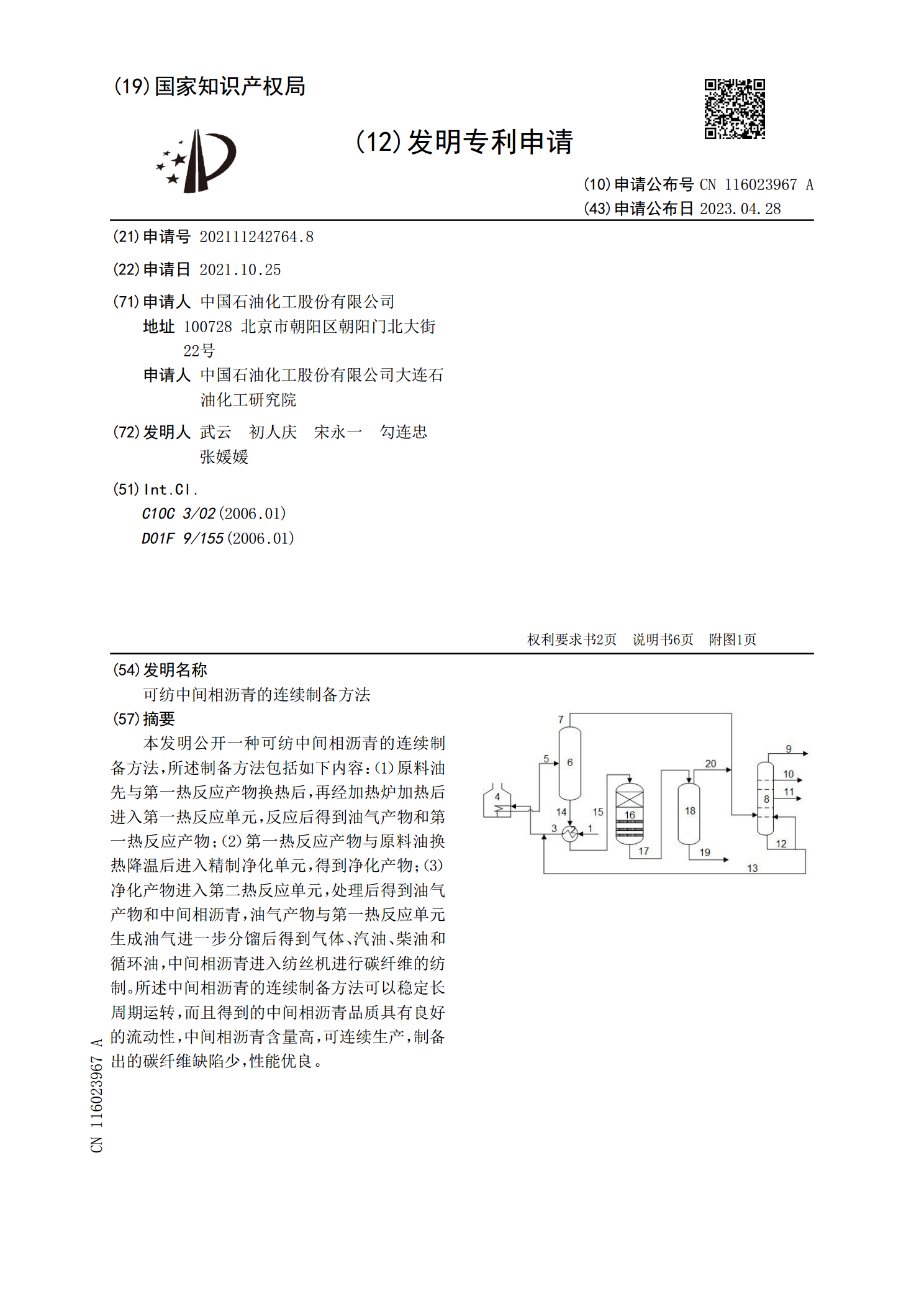

可纺中间相沥青的连续制备方法.pdf

本发明公开一种可纺中间相沥青的连续制备方法,所述制备方法包括如下内容:(1)原料油先与第一热反应产物换热后,再经加热炉加热后进入第一热反应单元,反应后得到油气产物和第一热反应产物;(2)第一热反应产物与原料油换热降温后进入精制净化单元,得到净化产物;(3)净化产物进入第二热反应单元,处理后得到油气产物和中间相沥青,油气产物与第一热反应单元生成油气进一步分馏后得到气体、汽油、柴油和循环油,中间相沥青进入纺丝机进行碳纤维的纺制。所述中间相沥青的连续制备方法可以稳定长周期运转,而且得到的中间相沥青品质具有良好的

一种快速预氧化制备高性能沥青基炭纤维的方法.pdf

本发明提供一种快速预氧化制备高性能沥青基炭纤维的方法,包括以下步骤:(1)将沥青基炭纤维原丝至于反应腔体内,并对反应腔体通过混合气体、达到加压目的并保持压力恒定;(2)通过升温装置对反应腔体内部进行两段式升温、获得预氧化沥青基炭纤维;(3)对反应腔体进行抽真空、通入惰性气体保证常压,然后对预氧化沥青基炭纤维进行炭化、石墨化处理。该方法通过加压方式,致使沥青纤维中氧扩散速率明显提高,从而实现沥青纤维的快速均质预氧化、显著缩短预氧化周期,同时提升材料性能、减小材料缺陷,降低生产成本。

一种快速预氧化制备高性能沥青基炭纤维的方法.pdf

本发明提供一种快速预氧化制备高性能沥青基炭纤维的方法,包括以下步骤:(1)将沥青基炭纤维原丝至于反应腔体内,并对反应腔体通过混合气体、达到加压目的并保持压力恒定;(2)通过升温装置对反应腔体内部进行两段式升温、获得预氧化沥青基炭纤维;(3)对反应腔体进行抽真空、通入惰性气体保证常压,然后对预氧化沥青基炭纤维进行炭化、石墨化处理。该方法通过加压方式,致使沥青纤维中氧扩散速率明显提高,从而实现沥青纤维的快速均质预氧化、显著缩短预氧化周期,同时提升材料性能、减小材料缺陷,降低生产成本。