一种改善圆晶片内膜厚均匀性的方法.pdf

兴朝****45

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种改善圆晶片内膜厚均匀性的方法.pdf

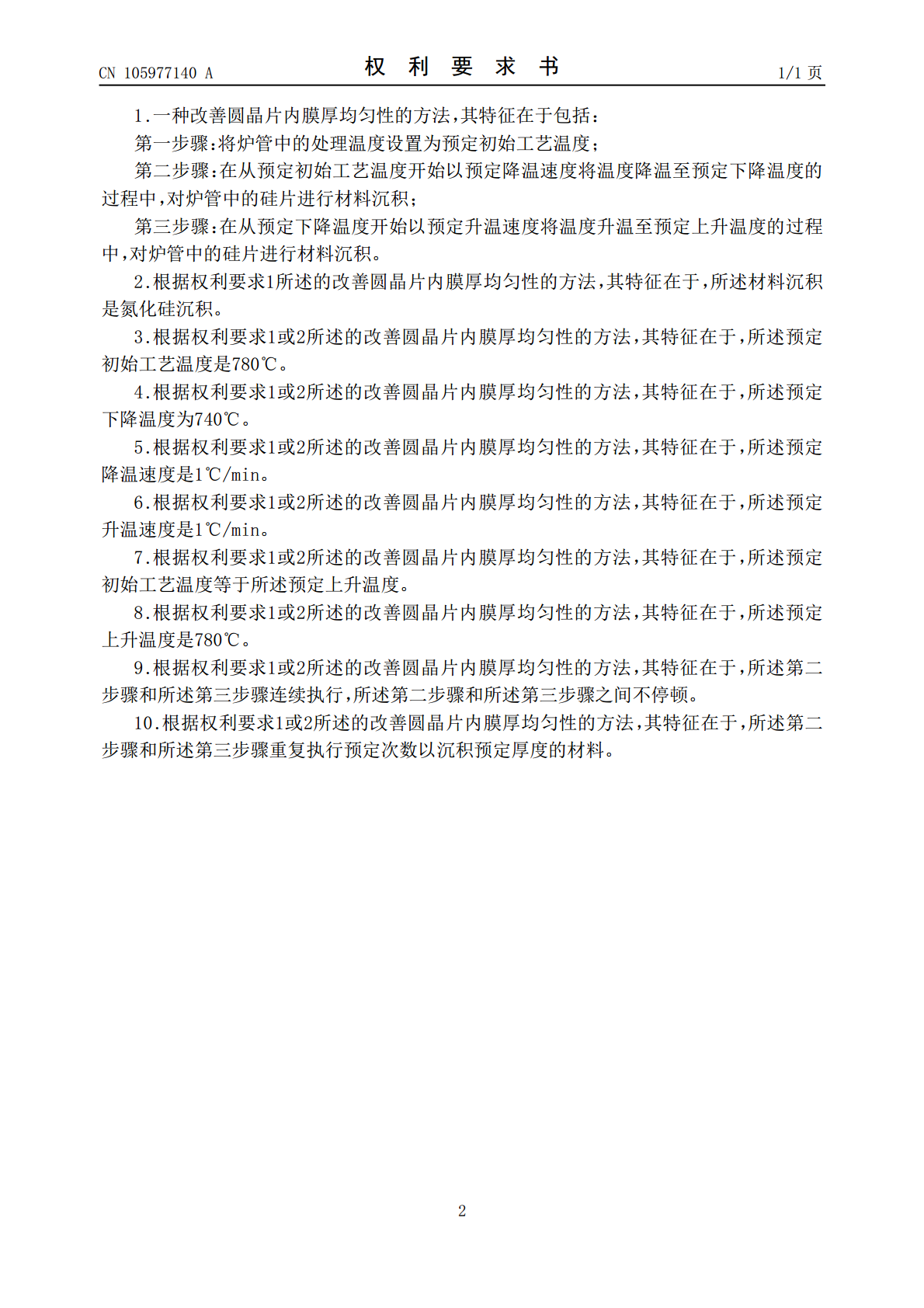

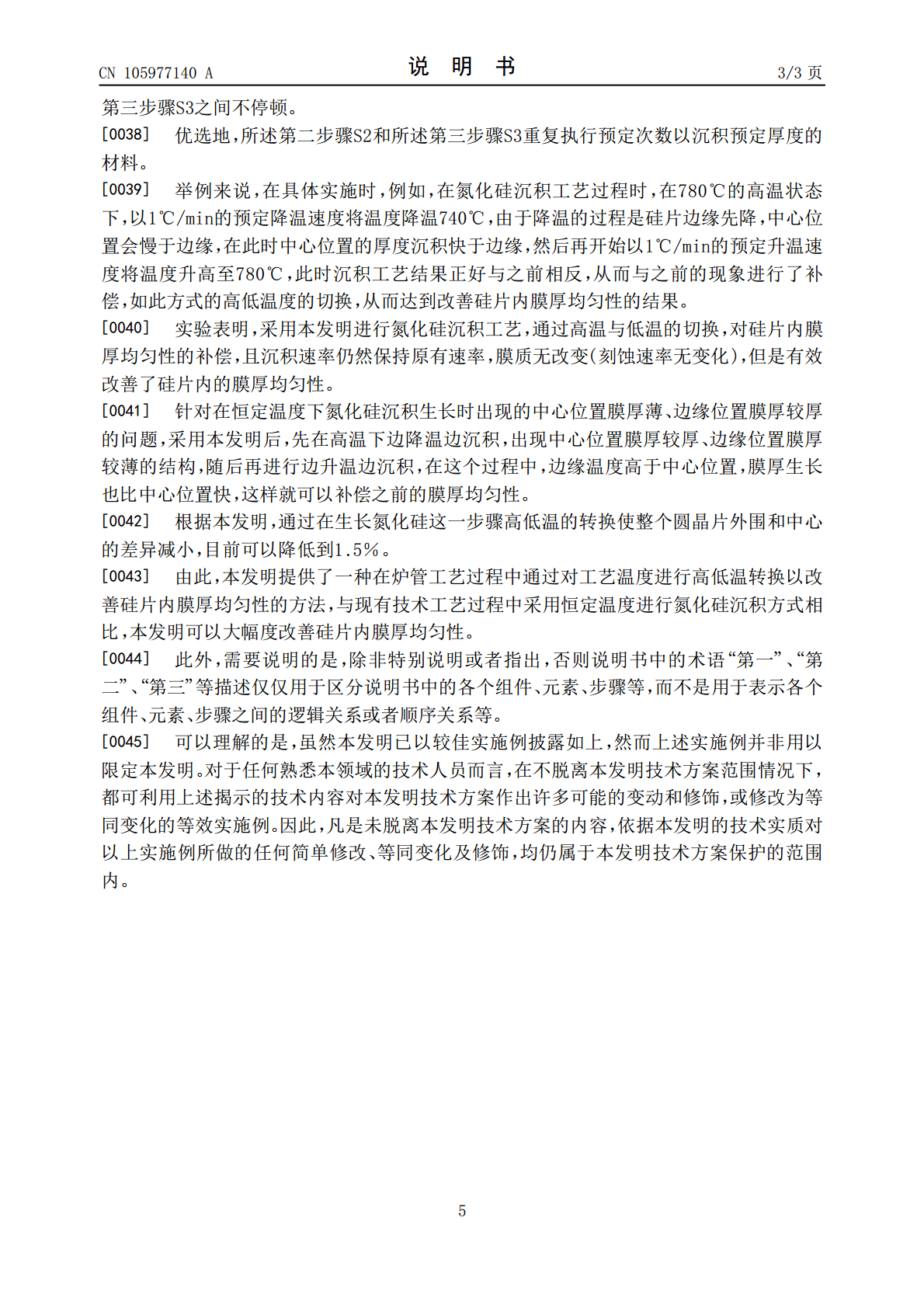

本发明提供了一种改善圆晶片内膜厚均匀性的方法,包括:第一步骤:将炉管中的处理温度设置为预定初始工艺温度;第二步骤:在从预定初始工艺温度开始以预定降温速度将温度降温至预定下降温度的过程中,对炉管中的硅片进行材料沉积;第三步骤:在从预定下降温度开始以预定升温速度将温度升温至预定上升温度的过程中,对炉管中的硅片进行材料沉积。

一种改善电泳车身膜厚均匀性的方法.docx

一种改善电泳车身膜厚均匀性的方法改善电泳车身膜厚均匀性的方法摘要:电泳涂装技术是一种常用于汽车制造中的表面涂装方法,它具有环境友好、成本低、涂层附着力强等优点。然而,在电泳涂装过程中,由于车身的形状和尺寸的不均匀性,常常出现涂层厚度不均匀的问题。本文分析了导致电泳车身膜厚不均匀的因素,并介绍了一些改善膜厚均匀性的方法,包括优化槽罐设计、调整工艺参数、改进电泳涂料等。通过这些方法的应用,可以显著提高电泳车身膜厚的均匀性,提高涂装质量。关键词:电泳涂装;车身膜厚;均匀性;优化1.引言电泳涂装是一种通过电化学反

一种抛光改善晶圆厚度均匀性的方法.pdf

本发明公开了一种抛光改善晶圆厚度均匀性的方法,包括:保持抛光头不同位置的压力值相同,对待抛光晶圆表面进行第一次抛光处理,得到第一抛光晶圆;对第一抛光晶圆的表面进行厚度测量,得到第一抛光晶圆的整体厚度分布数据;通过第一抛光晶圆的整体厚度分布数据,提取第一抛光晶圆中局部厚度较大的区域作为修正区;通过第一抛光晶圆的修正区设置对应的修正垫,修正垫设置于第一抛光晶圆的修正区对应的第一抛光晶圆的背表面上,或设置于对应的所述抛光头中的气囊膜上;保持抛光头不同位置的压力值相同,对第一抛光晶圆进行第二次抛光处理,得到满足合

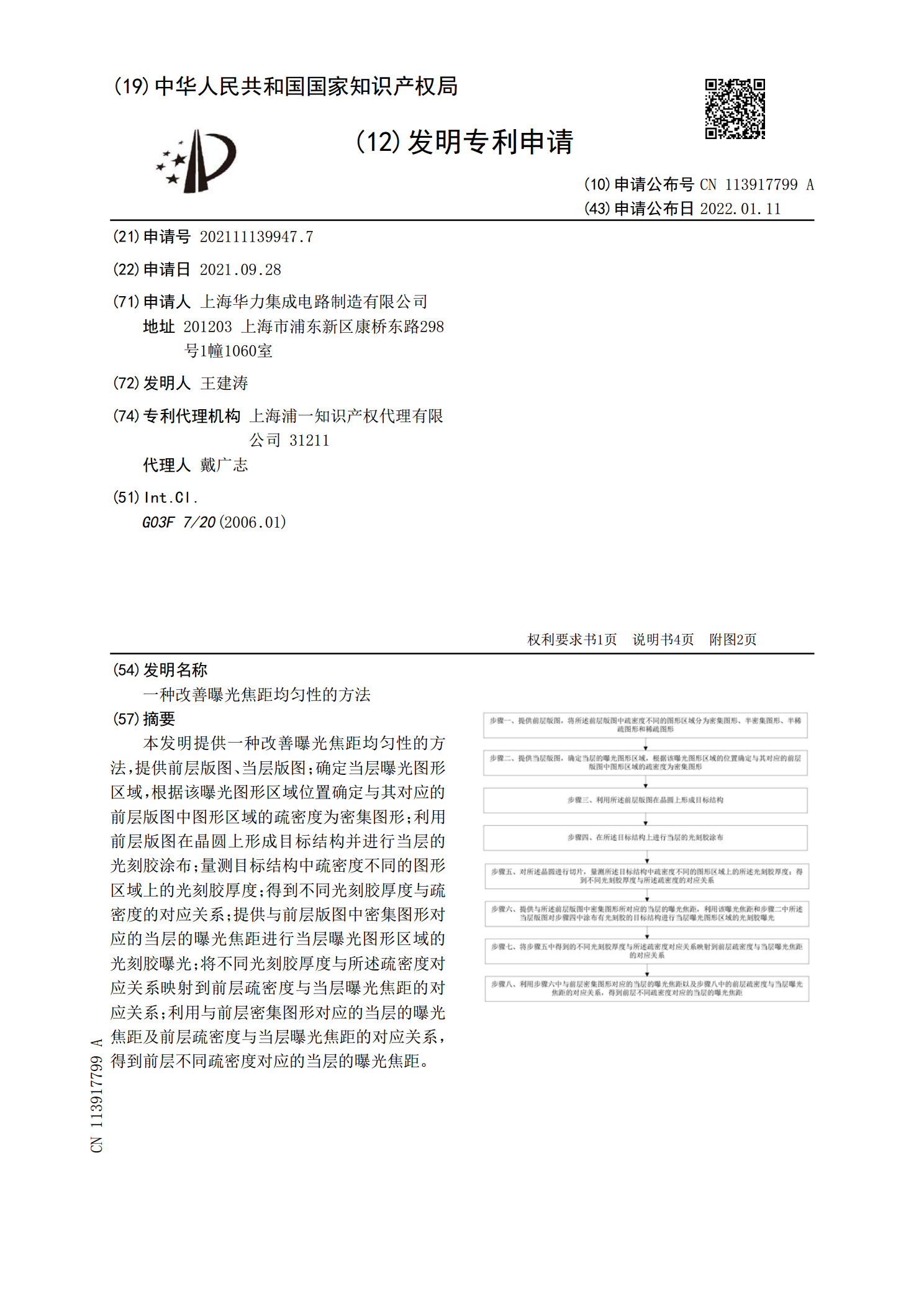

一种改善曝光焦距均匀性的方法.pdf

本发明提供一种改善曝光焦距均匀性的方法,提供前层版图、当层版图;确定当层曝光图形区域,根据该曝光图形区域位置确定与其对应的前层版图中图形区域的疏密度为密集图形;利用前层版图在晶圆上形成目标结构并进行当层的光刻胶涂布;量测目标结构中疏密度不同的图形区域上的光刻胶厚度;得到不同光刻胶厚度与疏密度的对应关系;提供与前层版图中密集图形对应的当层的曝光焦距进行当层曝光图形区域的光刻胶曝光;将不同光刻胶厚度与所述疏密度对应关系映射到前层疏密度与当层曝光焦距的对应关系;利用与前层密集图形对应的当层的曝光焦距及前层疏密度

一种改善关键尺寸均匀性的方法.pdf

本发明提供一种改善关键尺寸均匀性的方法,属于半导体制造技术领域,包括:采用一第一光罩刻蚀隔离层,以去除位于金属格区域和连续区域的隔离层,并保留位于分立区域的隔离层,位于金属格区域的金属布线层构成金属格,位于分立区域的外围金属结构和隔离层构成台阶,第一光罩具有对应金属格区域和连续区域的第一刻蚀窗口;依次进行光刻处理和后续处理得到具有预设的关键尺寸的目标晶圆。本发明的有益效果:改善提高晶圆中心金属格边沿关键尺寸的均匀性,增大蚀刻的控制范围,提高产线的稳定性。