一种镁合金熔炼铸造设备和方法.pdf

雨巷****碧易

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种镁合金熔炼铸造设备和方法.pdf

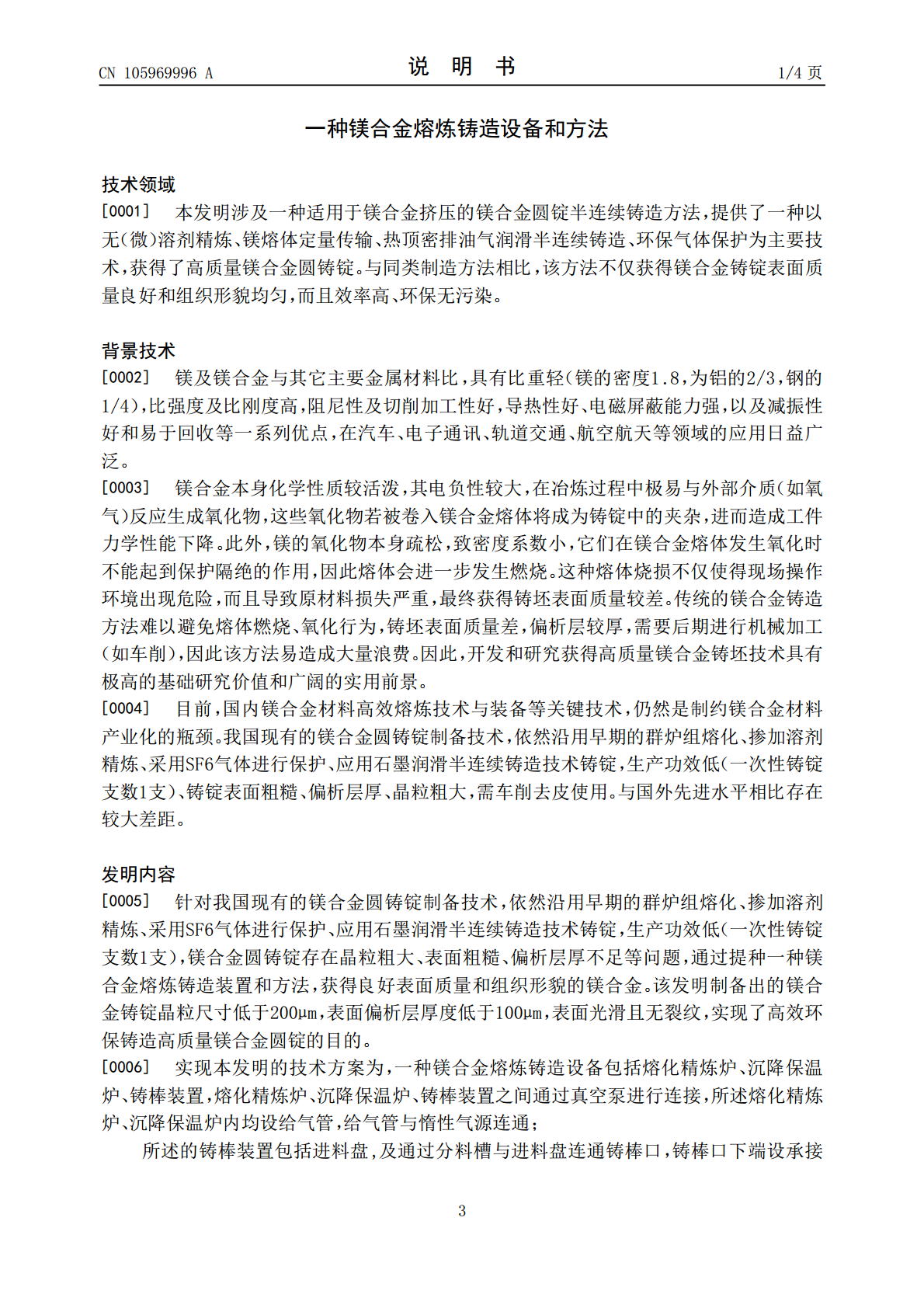

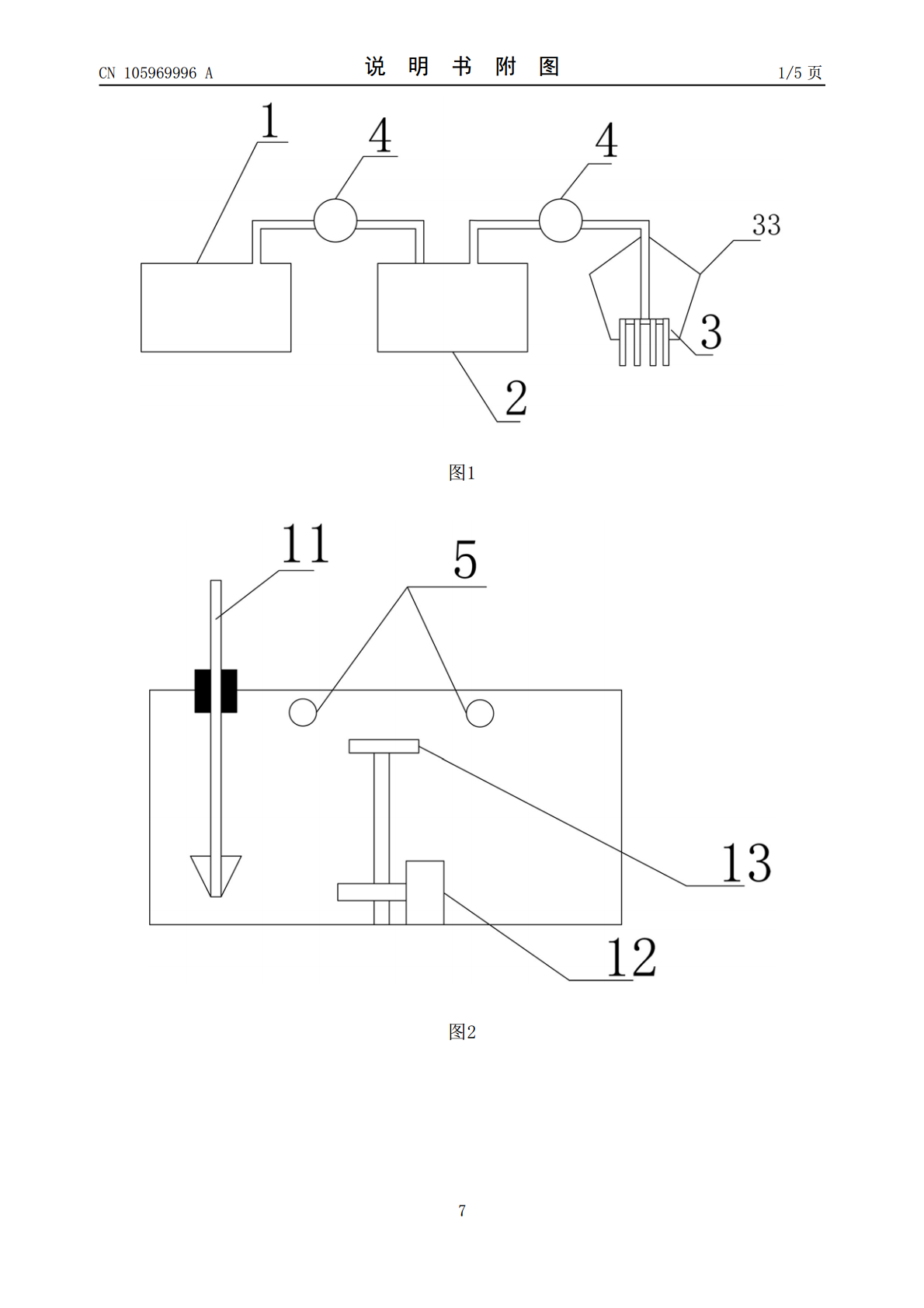

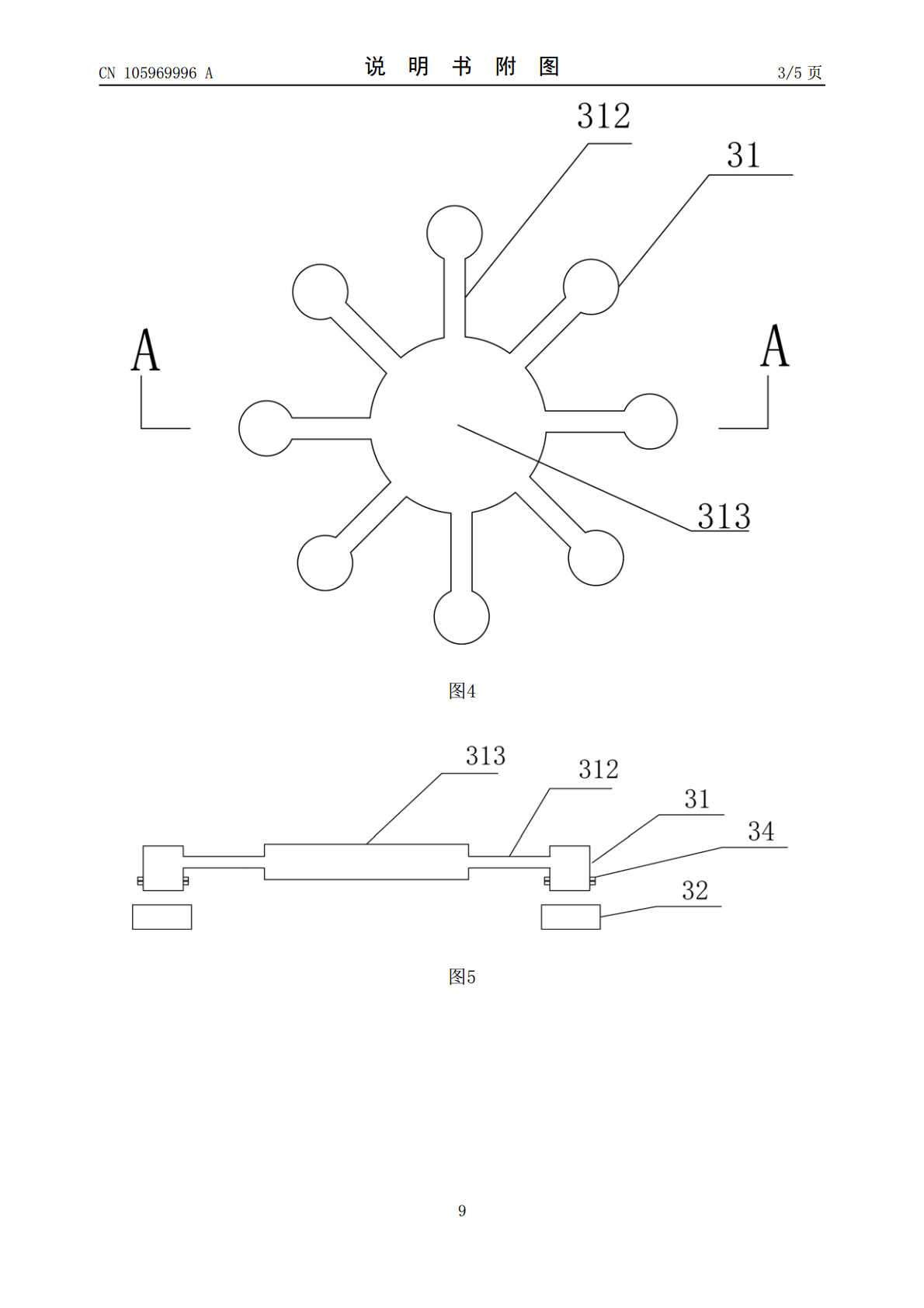

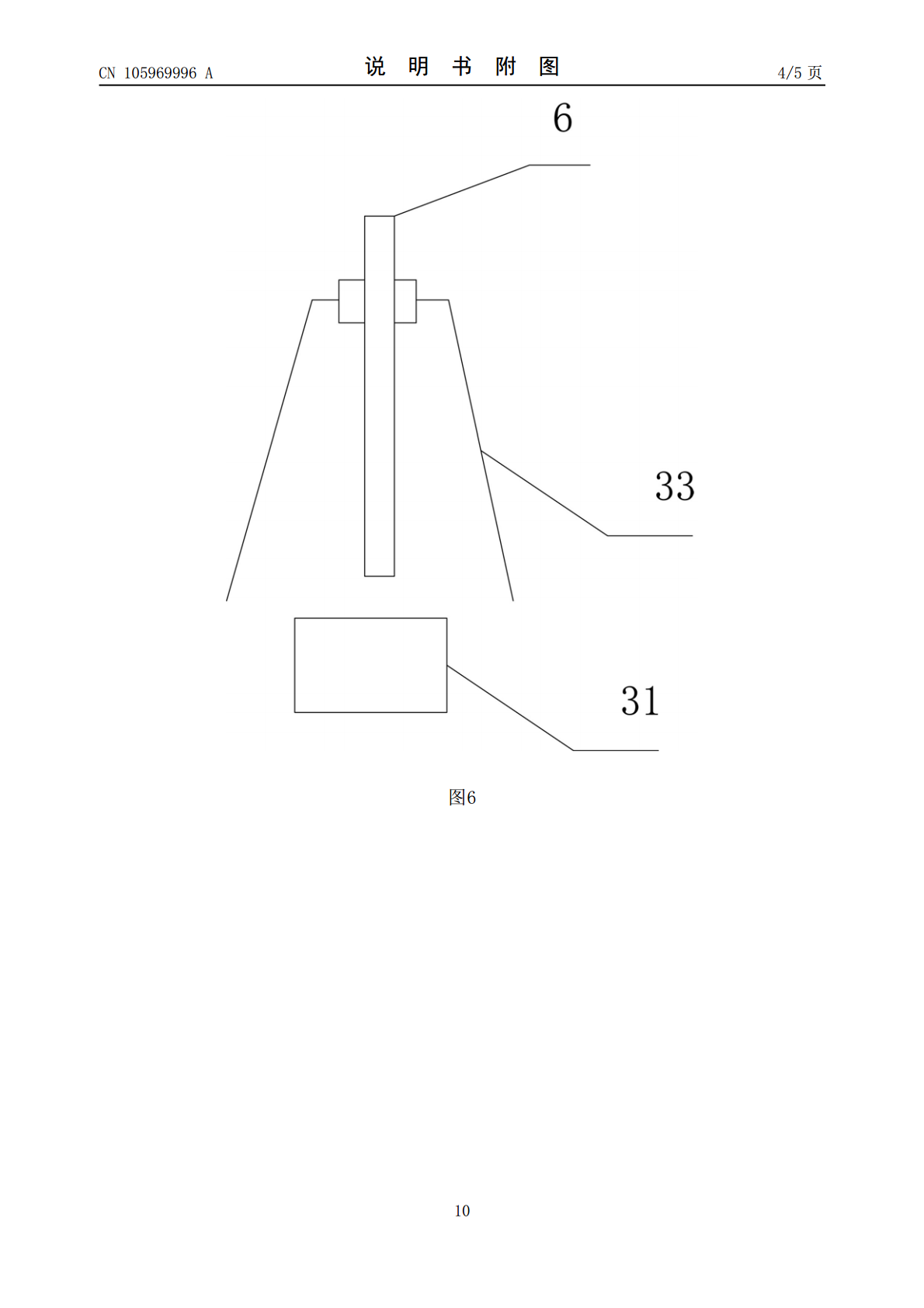

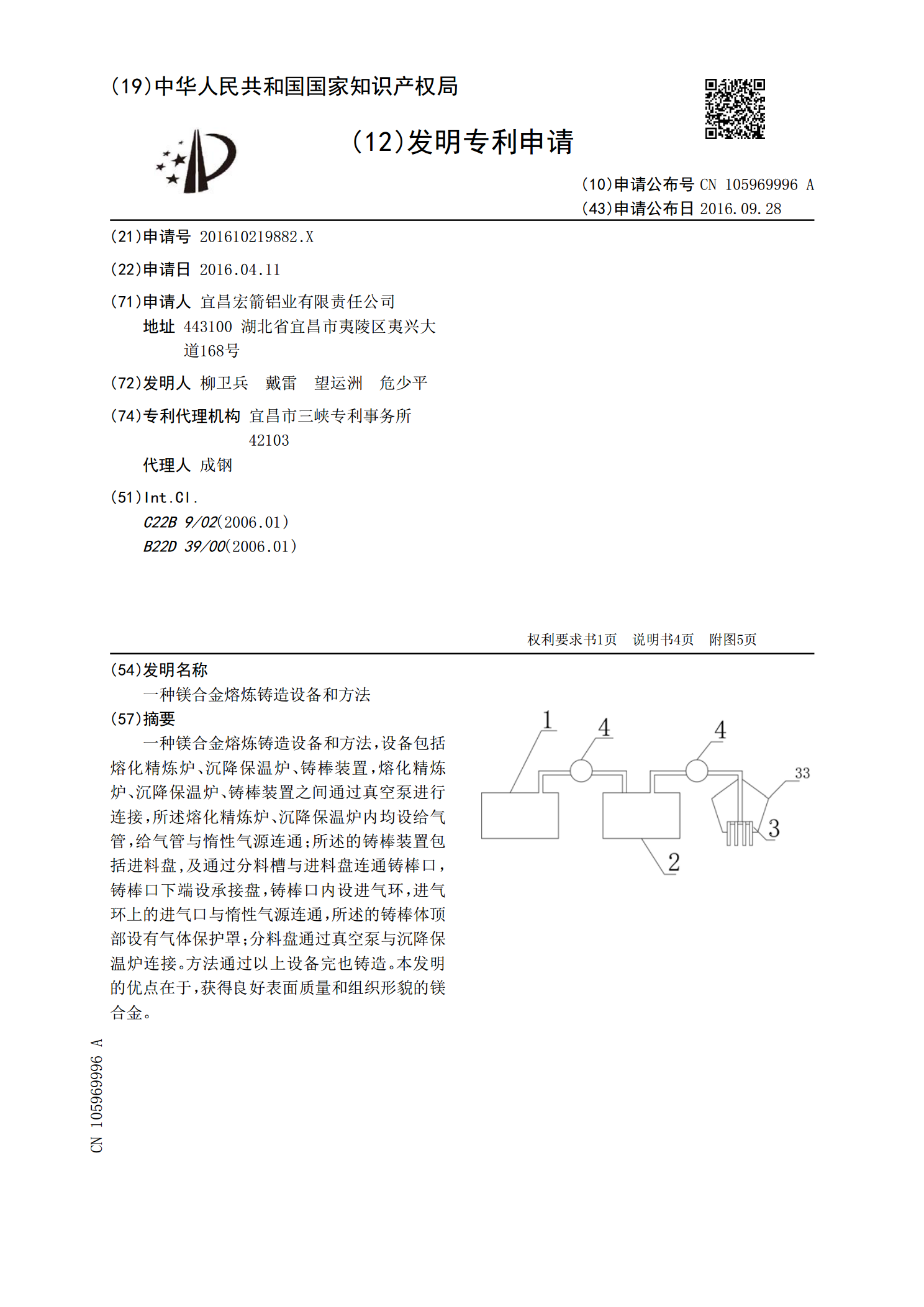

一种镁合金熔炼铸造设备和方法,设备包括熔化精炼炉、沉降保温炉、铸棒装置,熔化精炼炉、沉降保温炉、铸棒装置之间通过真空泵进行连接,所述熔化精炼炉、沉降保温炉内均设给气管,给气管与惰性气源连通;所述的铸棒装置包括进料盘,及通过分料槽与进料盘连通铸棒口,铸棒口下端设承接盘,铸棒口内设进气环,进气环上的进气口与惰性气源连通,所述的铸棒体顶部设有气体保护罩;分料盘通过真空泵与沉降保温炉连接。方法通过以上设备完也铸造。本发明的优点在于,获得良好表面质量和组织形貌的镁合金。

铸造镁合金熔炼.pptx

会计学第四章铸造镁合金熔炼§4-1铸镁熔炼的物理化学及工艺特性镁合金熔炼时的物理化学特性镁-水反应镁与氮反应生成Mg3N2的膜,此膜是多孔的,反应比Mg-O2、Mg-H2O反应缓慢得多,且会优先进行,因此在高温下氮气对镁而言基本上可算一种无害的气体。镁与CO2、CO发生反应生成Mg2C+MgO(或MgO+C)。镁与CO2反应生成的表面膜具有一定防护作用。镁与硫相遇时,硫即蒸发(硫的沸点为444.6℃),并在镁液表面形成致密的MgS膜。硫蒸气遇氧后即生成SO2,SO2与镁液相遇时,即发生下列放热反应:3Mg

现代铸造镁合金及其熔炼技术.pdf

现代铸造镁合金及其熔炼技术1镁及其合金的应用目前,在世界范围内得到开发和应用的材料中,镁及其合金材料因具有密度小及可回收利用等多方面的优点而格外引人注目。与地球地壳中其他金属元素的含量相比,镁元素在地球地壳中的含量仅在铝、铁之后,位居第三,约占地壳质量的2.7%。同时,占地球表面积70%的海洋也是一个天然的镁资源宝库,据预算,每立方米海水中约含有1.3Kg的镁,仅死海一处的镁,若能得到全部的开发,就可供人类使用22000年。此外,镁合金作为最轻质商用金属工程材料,因其具有密度小、比强度和比刚度高、阻尼减振

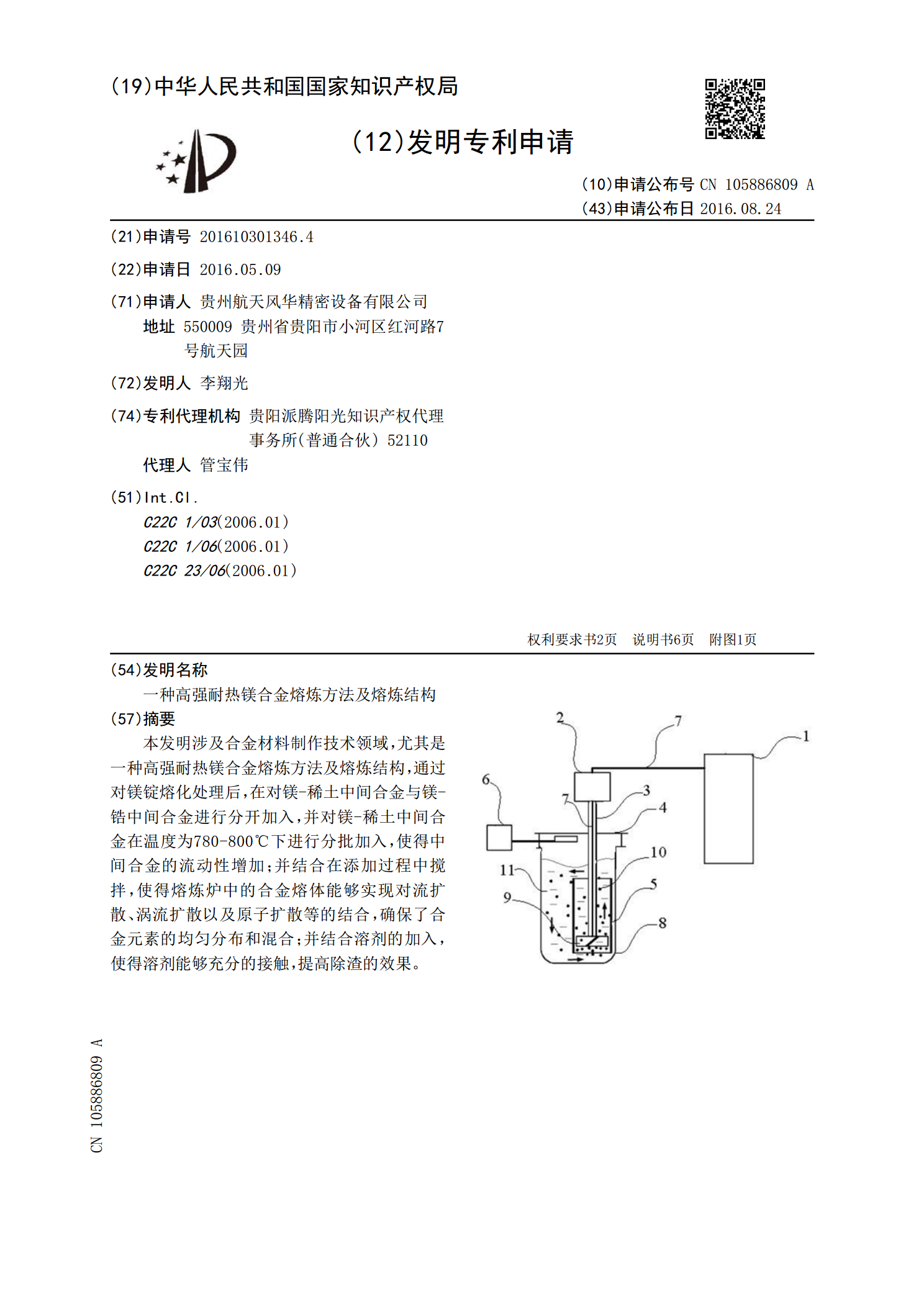

一种高强耐热镁合金熔炼方法及熔炼结构.pdf

本发明涉及合金材料制作技术领域,尤其是一种高强耐热镁合金熔炼方法及熔炼结构,通过对镁锭熔化处理后,在对镁‑稀土中间合金与镁‑锆中间合金进行分开加入,并对镁‑稀土中间合金在温度为780‑800℃下进行分批加入,使得中间合金的流动性增加;并结合在添加过程中搅拌,使得熔炼炉中的合金熔体能够实现对流扩散、涡流扩散以及原子扩散等的结合,确保了合金元素的均匀分布和混合;并结合溶剂的加入,使得溶剂能够充分的接触,提高除渣的效果。

一种镍镁合金的熔炼方法.pdf

本发明属于合金熔炼技术领域,尤其涉及一种镍镁合金的熔炼方法,包括以下步骤:将镁锭及回炉料加入到中频感应炉中,具体为先加入镁锭,再在镁锭上方加入回炉料;再在镁锭及回炉料上覆盖总熔炼重量1.2‑1.7%的氟化钙和0.5‑1.0%的增碳剂;以的温度加热8‑10min,待镁锭和回炉料完全熔化以后,加入镍块;继续以的温度加热直至镍块全部熔化,然后搅拌并前后倾动坩埚两次,再以1290‑1330℃的出炉温度将混合料进行带电浇注,本发明具有工艺简单、生产高效、环保等,生产成本低。