一种高强耐热镁合金熔炼方法及熔炼结构.pdf

努力****骞北

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强耐热镁合金熔炼方法及熔炼结构.pdf

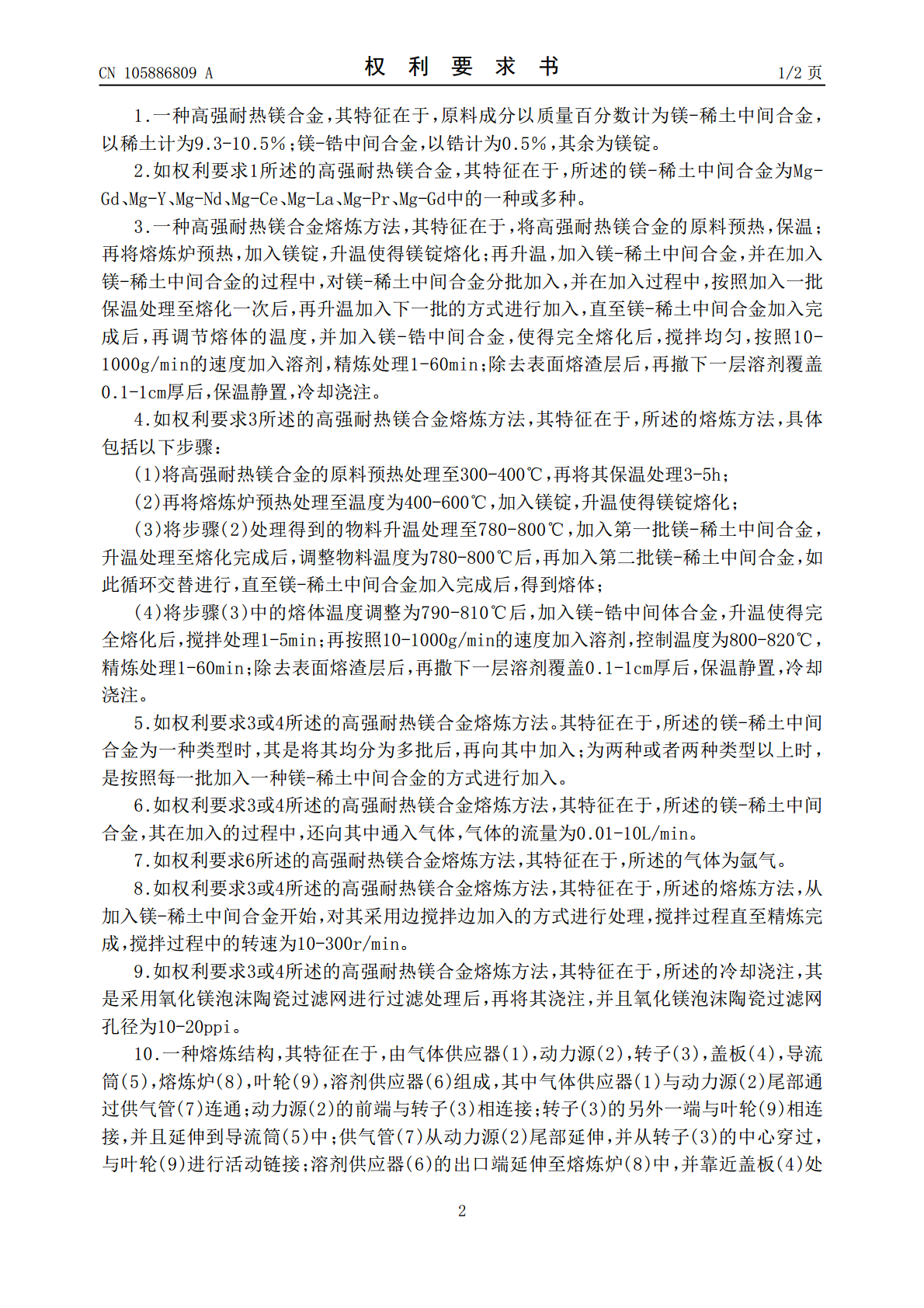

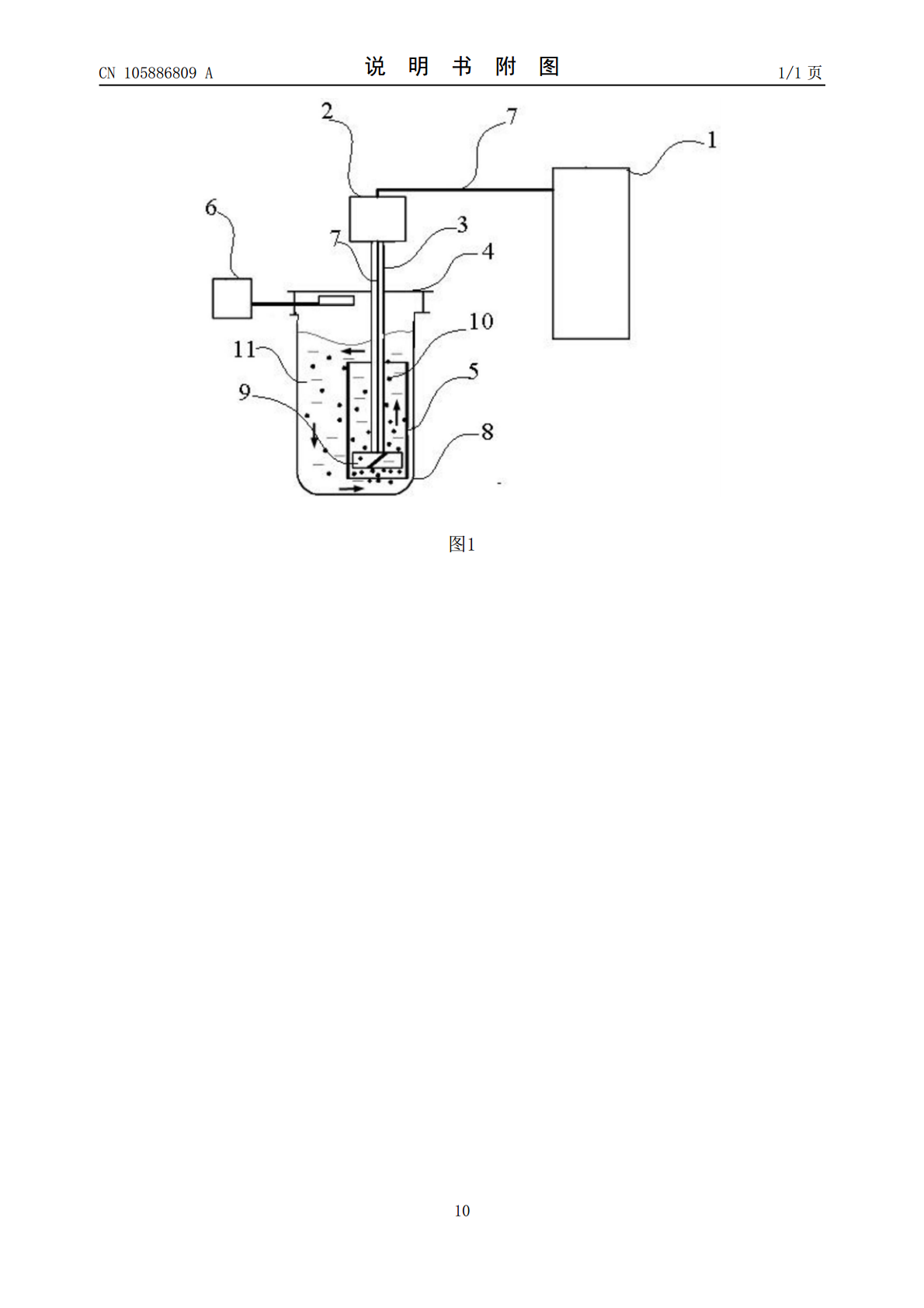

本发明涉及合金材料制作技术领域,尤其是一种高强耐热镁合金熔炼方法及熔炼结构,通过对镁锭熔化处理后,在对镁‑稀土中间合金与镁‑锆中间合金进行分开加入,并对镁‑稀土中间合金在温度为780‑800℃下进行分批加入,使得中间合金的流动性增加;并结合在添加过程中搅拌,使得熔炼炉中的合金熔体能够实现对流扩散、涡流扩散以及原子扩散等的结合,确保了合金元素的均匀分布和混合;并结合溶剂的加入,使得溶剂能够充分的接触,提高除渣的效果。

电炉熔炼高强度中等耐热合金铸铁及其熔炼方法.pdf

本发明公开的是铸铁生产技术领域的一种电炉熔炼高强度中等耐热合金铸铁及其熔炼方法,该合金铸铁包括以下质量百分比的元素:碳3.2~3.4%,硅1.9~2.2%,磷0.01~0.06%,硫0.06~0.12%,锰0.6~0.9%,铬0.2~0.35%,铜0.6~0.9%,钛0.005~0.03%,其余为铁和不可避免的杂质。与传统灰铸铁原料有所不同,本申请的方案不加生铁,而是使用废钢、回炉料和增碳剂的配料工艺,同时通过采用铜+铬的合金搭配来取代贵重钼合金,大大降低了制造成本,此外,本申请采用部分增碳剂硅铁预处理加

一种高强度耐热压铸铝合金和熔炼方法.pdf

本发明公开一种高强度耐热压铸铝合金,其特征在于:所述压铸铝合金包括以下成分:碳、锰、硅、铬、钼、钴、钨、铝、氮、镁和钛,余量为铁;高强度耐热压铸铝合金熔炼方法;步骤1、取一定分数比的原料进行混均;步骤2、将步骤1得到的原料放入钳锅内,输送至熔炼炉中进行800‑1000℃的熔炼,熔炼时间为10‑12分钟,加入精炼剂,进行800‑1000℃的熔炼,熔炼时间为8‑10分钟,熔炼过程中搅拌,扒除熔体表面漂浮的氧化渣,加入镁锭和钹,继续搅拌均匀;步骤3、将步骤2得到的溶液浇注铸锭。该高强度耐热压铸铝合金和熔炼方法,

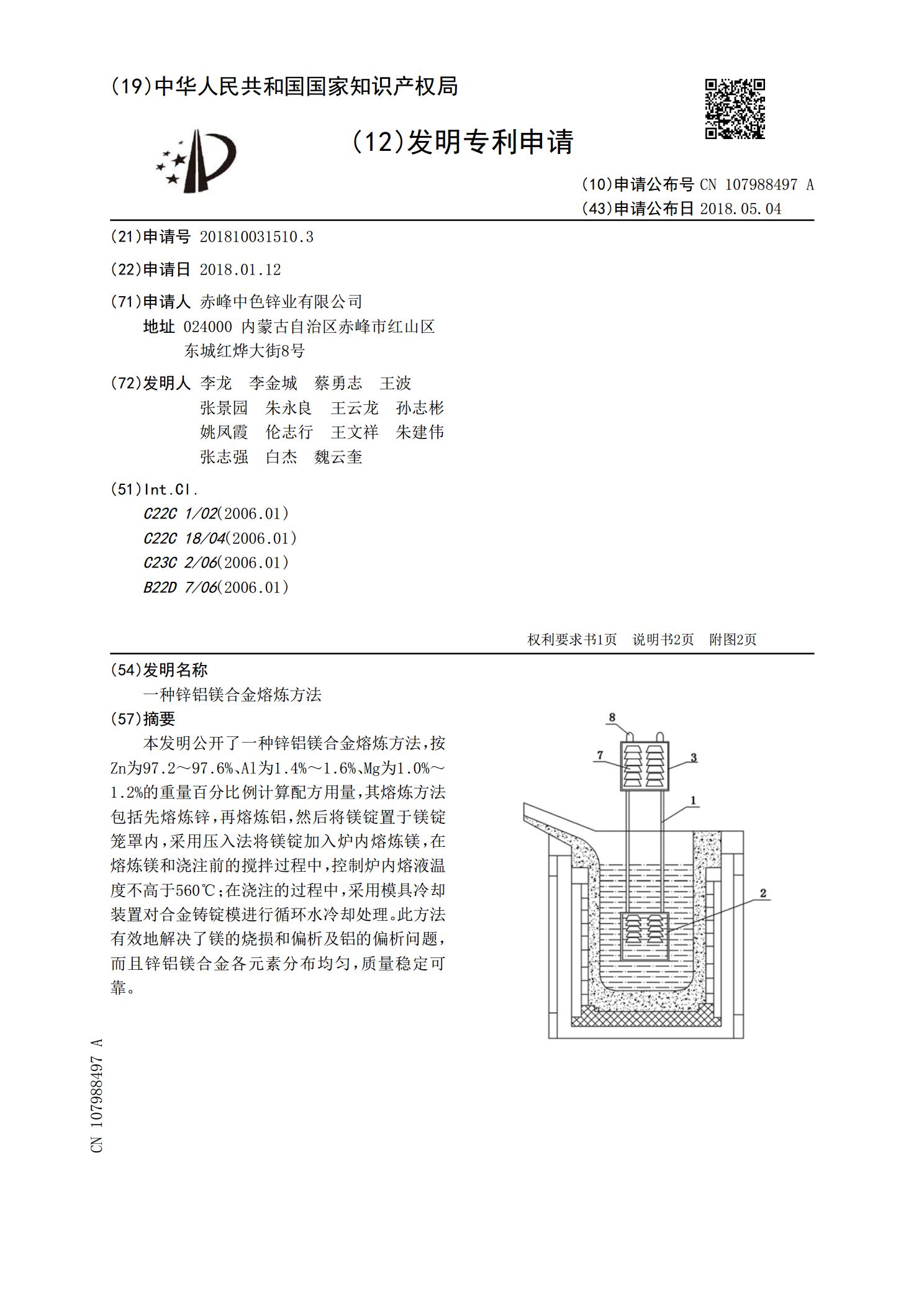

一种锌铝镁合金熔炼方法.pdf

本发明公开了一种锌铝镁合金熔炼方法,按Zn为97.2~97.6%、Al为1.4%~1.6%、Mg为1.0%~1.2%的重量百分比例计算配方用量,其熔炼方法包括先熔炼锌,再熔炼铝,然后将镁锭置于镁锭笼罩内,采用压入法将镁锭加入炉内熔炼镁,在熔炼镁和浇注前的搅拌过程中,控制炉内熔液温度不高于560℃;在浇注的过程中,采用模具冷却装置对合金铸锭模进行循环水冷却处理。此方法有效地解决了镁的烧损和偏析及铝的偏析问题,而且锌铝镁合金各元素分布均匀,质量稳定可靠。

一种镍镁合金的熔炼方法.pdf

本发明属于合金熔炼技术领域,尤其涉及一种镍镁合金的熔炼方法,包括以下步骤:将镁锭及回炉料加入到中频感应炉中,具体为先加入镁锭,再在镁锭上方加入回炉料;再在镁锭及回炉料上覆盖总熔炼重量1.2‑1.7%的氟化钙和0.5‑1.0%的增碳剂;以的温度加热8‑10min,待镁锭和回炉料完全熔化以后,加入镍块;继续以的温度加热直至镍块全部熔化,然后搅拌并前后倾动坩埚两次,再以1290‑1330℃的出炉温度将混合料进行带电浇注,本发明具有工艺简单、生产高效、环保等,生产成本低。