一种钢锭真空感应炉冶炼浇铸方法.pdf

一吃****海逸

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种钢锭真空感应炉冶炼浇铸方法.pdf

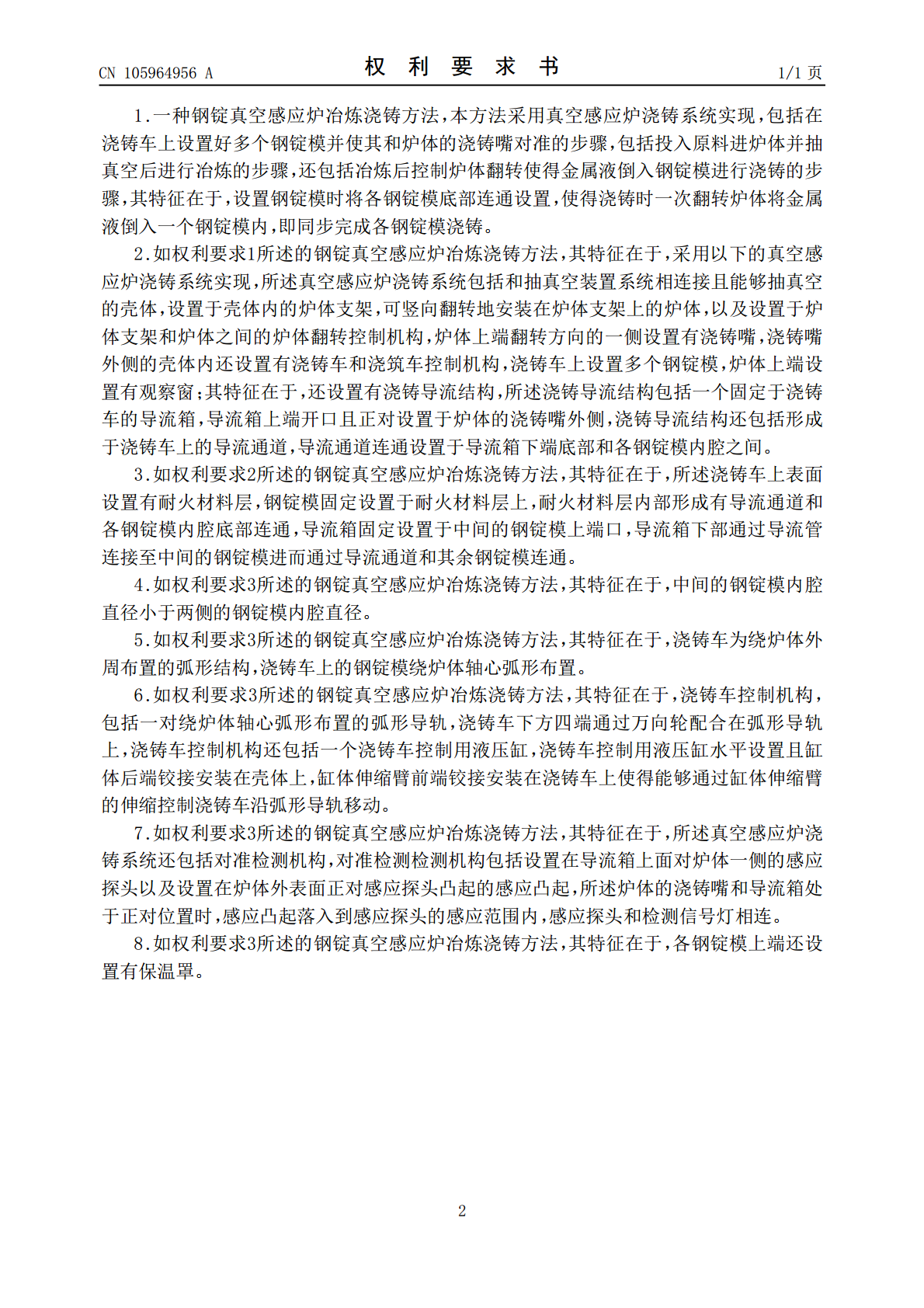

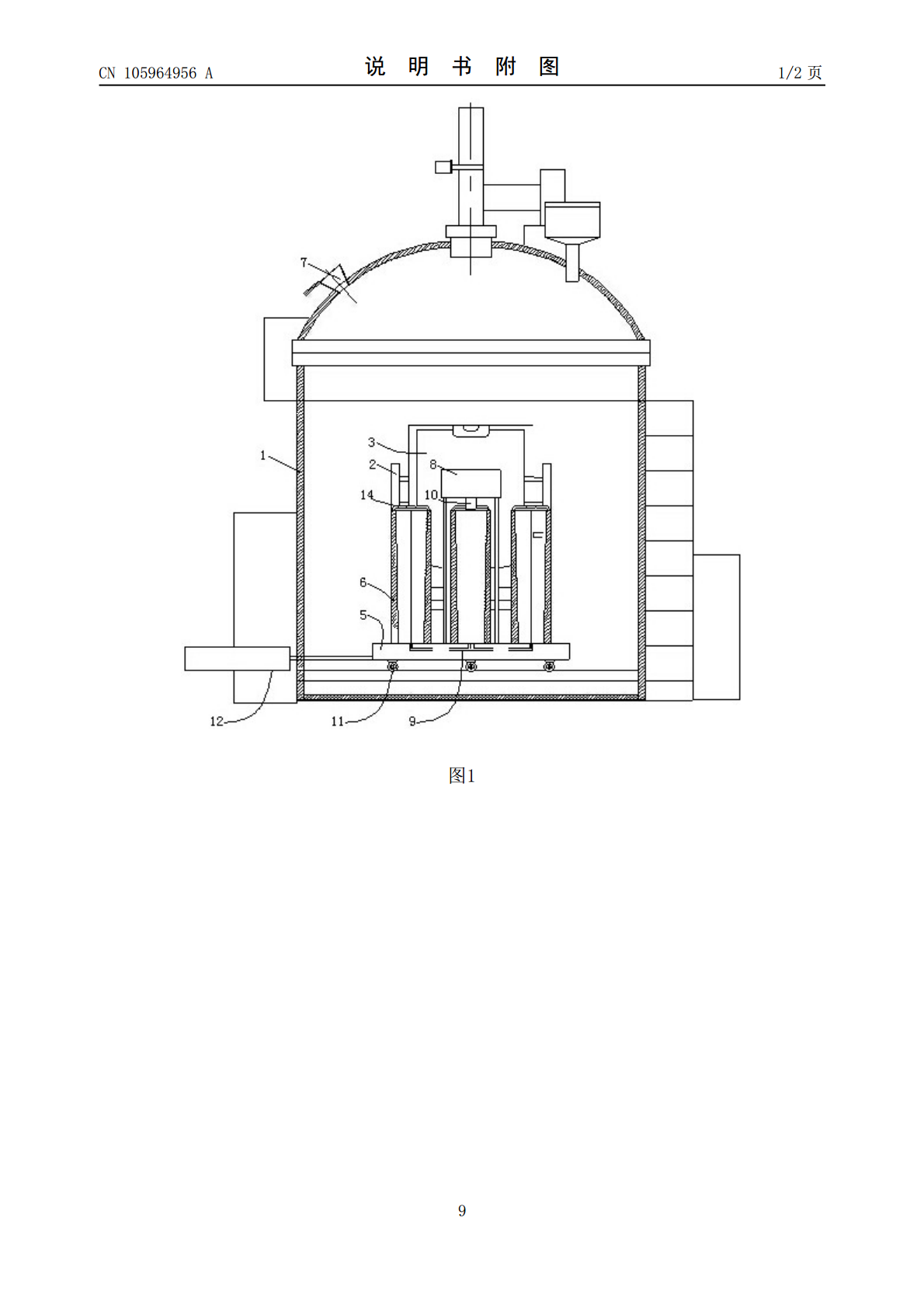

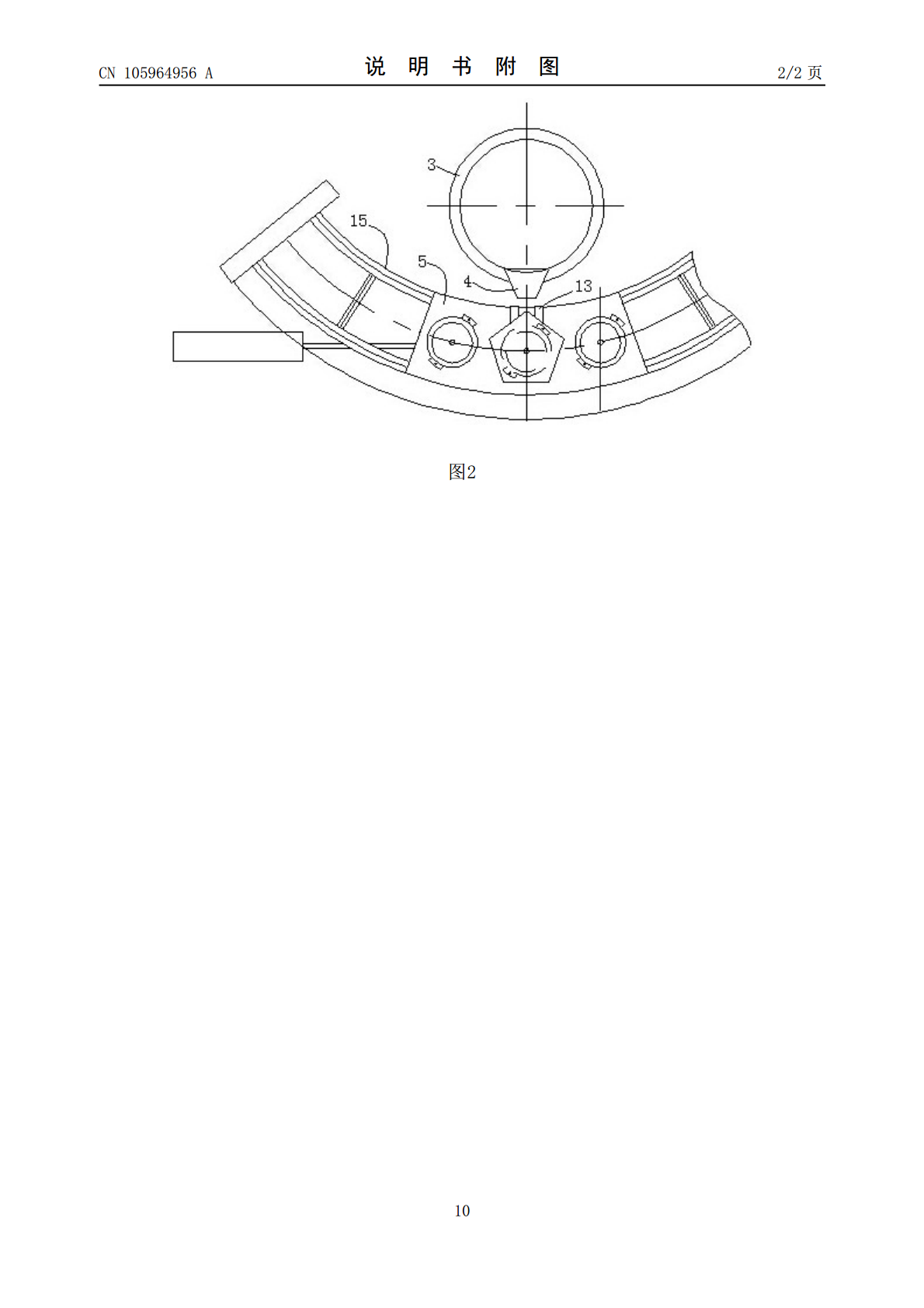

本发明公开了一种钢锭真空感应炉冶炼浇铸方法,本方法采用真空感应炉浇铸系统实现,包括在浇铸车上设置好多个钢锭模并使其和炉体的浇铸嘴对准的步骤,包括投入原料进炉体并抽真空后进行冶炼的步骤,还包括冶炼后控制炉体翻转使得金属液倒入钢锭模进行浇铸的步骤,其特征在于,设置钢锭模时将各钢锭模底部连通设置,使得浇铸时一次翻转炉体将金属液倒入一个钢锭模内,即同步完成各钢锭模浇铸。本发明具有实施简单,浇铸方便,浇铸效率高,浇铸钢锭质量和质量一致性好,空间利用率更高且提高了钢锭一次性可浇铸数量,提高了生产效率等优点。

一种真空感应炉冶炼低氮不锈钢锭的制造方法.pdf

本发明公开了一种真空感应炉冶炼低氮不锈钢锭的制造方法,包括:将炼钢原料加入到真空感应炉中进行熔炼,所述熔炼依次包括以下步骤:熔化处理、精炼处理和浇注成型,其中,所述熔化处理步骤中,不添加原料金属铬,金属原料铁、镍和钼分种类、分批次加入真空感应炉中使其熔化;所述精炼处理步骤中,先对熔化处理后的全熔的钢水进行精炼处理,然后分批次向钢水中加入金属铬并使其熔化,然后钢水中氮元素含量合格后对钢水的合金元素含量进行微调以使钢水成分含量满足要求。本发明制造的低氮不锈钢钢锭化学成分满足要求,氮含量低,且冶炼时间短。

一种真空感应炉冶炼过程中浇铸锭底部成形方法.pdf

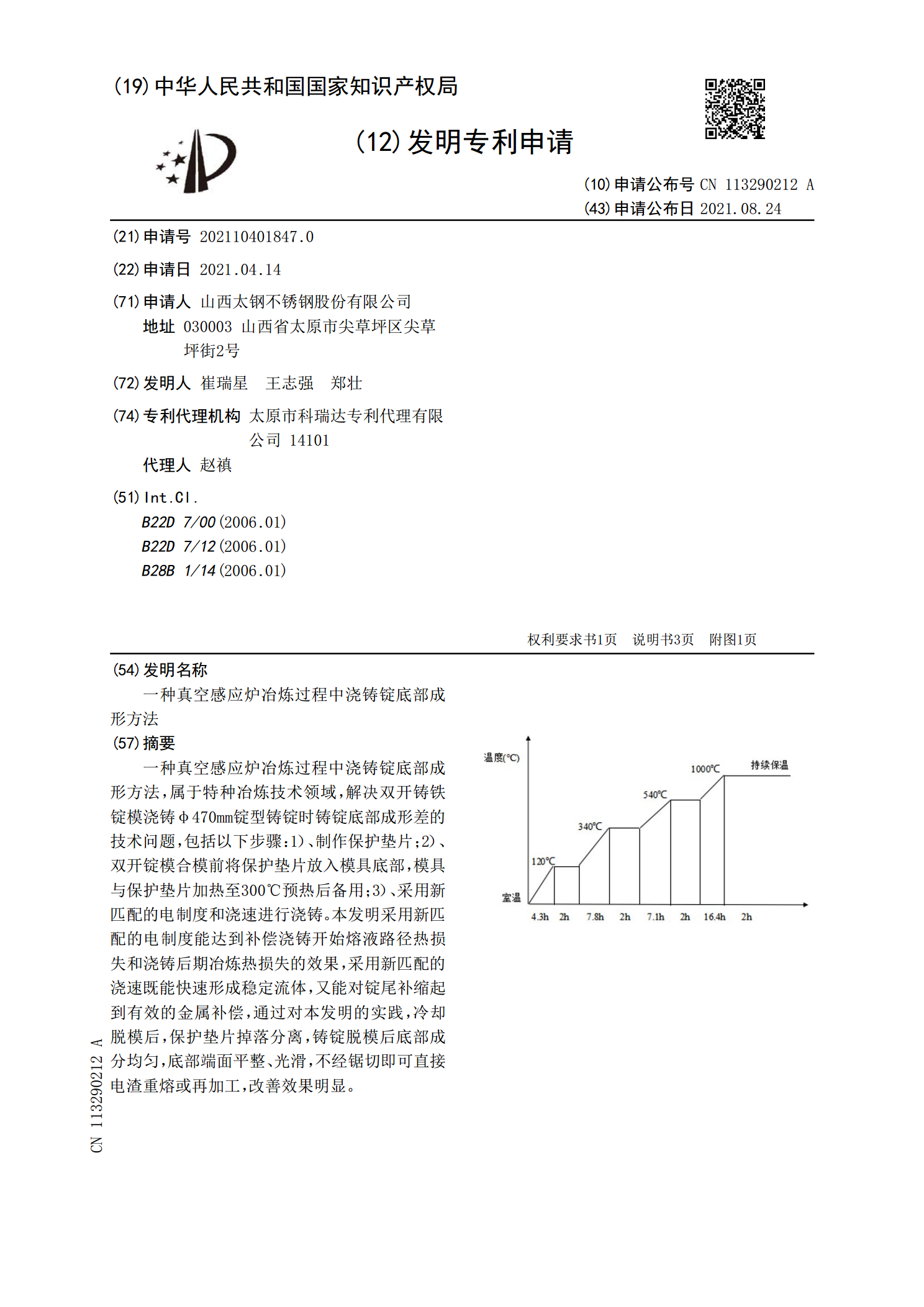

一种真空感应炉冶炼过程中浇铸锭底部成形方法,属于特种冶炼技术领域,解决双开铸铁锭模浇铸φ470mm锭型铸锭时铸锭底部成形差的技术问题,包括以下步骤:1)、制作保护垫片;2)、双开锭模合模前将保护垫片放入模具底部,模具与保护垫片加热至300℃预热后备用;3)、采用新匹配的电制度和浇速进行浇铸。本发明采用新匹配的电制度能达到补偿浇铸开始熔液路径热损失和浇铸后期冶炼热损失的效果,采用新匹配的浇速既能快速形成稳定流体,又能对锭尾补缩起到有效的金属补偿,通过对本发明的实践,冷却脱模后,保护垫片掉落分离,铸锭脱模后底

真空感应炉冶炼钢锭常见缺陷成因分析.docx

真空感应炉冶炼钢锭常见缺陷成因分析标题:真空感应炉冶炼钢锭常见缺陷成因分析摘要:真空感应炉是一种常用于钢铁冶炼的先进设备。然而,在真空感应炉冶炼过程中,钢锭常常会出现各种缺陷,这严重影响了钢锭的质量和性能。本文通过对真空感应炉冶炼钢锭常见缺陷进行成因分析,探究了这些缺陷产生的原因,并提出了相应的预防措施。一、引言二、真空感应炉冶炼工艺概述1.真空感应炉的原理2.真空感应炉冶炼工艺流程三、真空感应炉冶炼钢锭常见缺陷及成因分析1.大晶粒缺陷a.温度控制不当b.合金元素不均匀分布2.钢锭中砂洞a.储砂池操作不当

一种金属冶炼用浇铸装置及浇铸方法.pdf

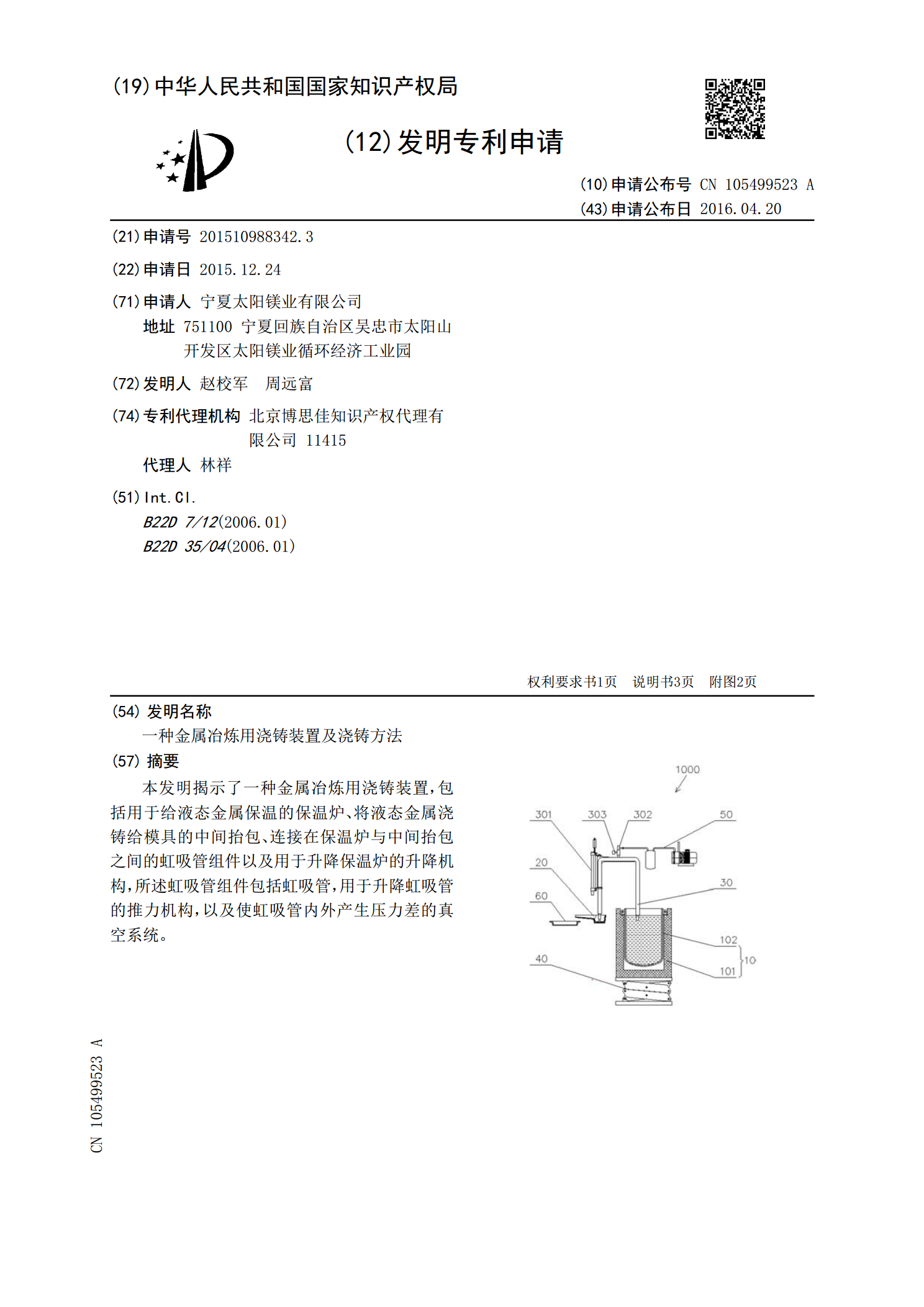

本发明揭示了一种金属冶炼用浇铸装置,包括用于给液态金属保温的保温炉、将液态金属浇铸给模具的中间抬包、连接在保温炉与中间抬包之间的虹吸管组件以及用于升降保温炉的升降机构,所述虹吸管组件包括虹吸管,用于升降虹吸管的推力机构,以及使虹吸管内外产生压力差的真空系统。