一种熔模精密铸造单晶高温合金薄壁试样的制备方法.pdf

邻家****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种熔模精密铸造单晶高温合金薄壁试样的制备方法.pdf

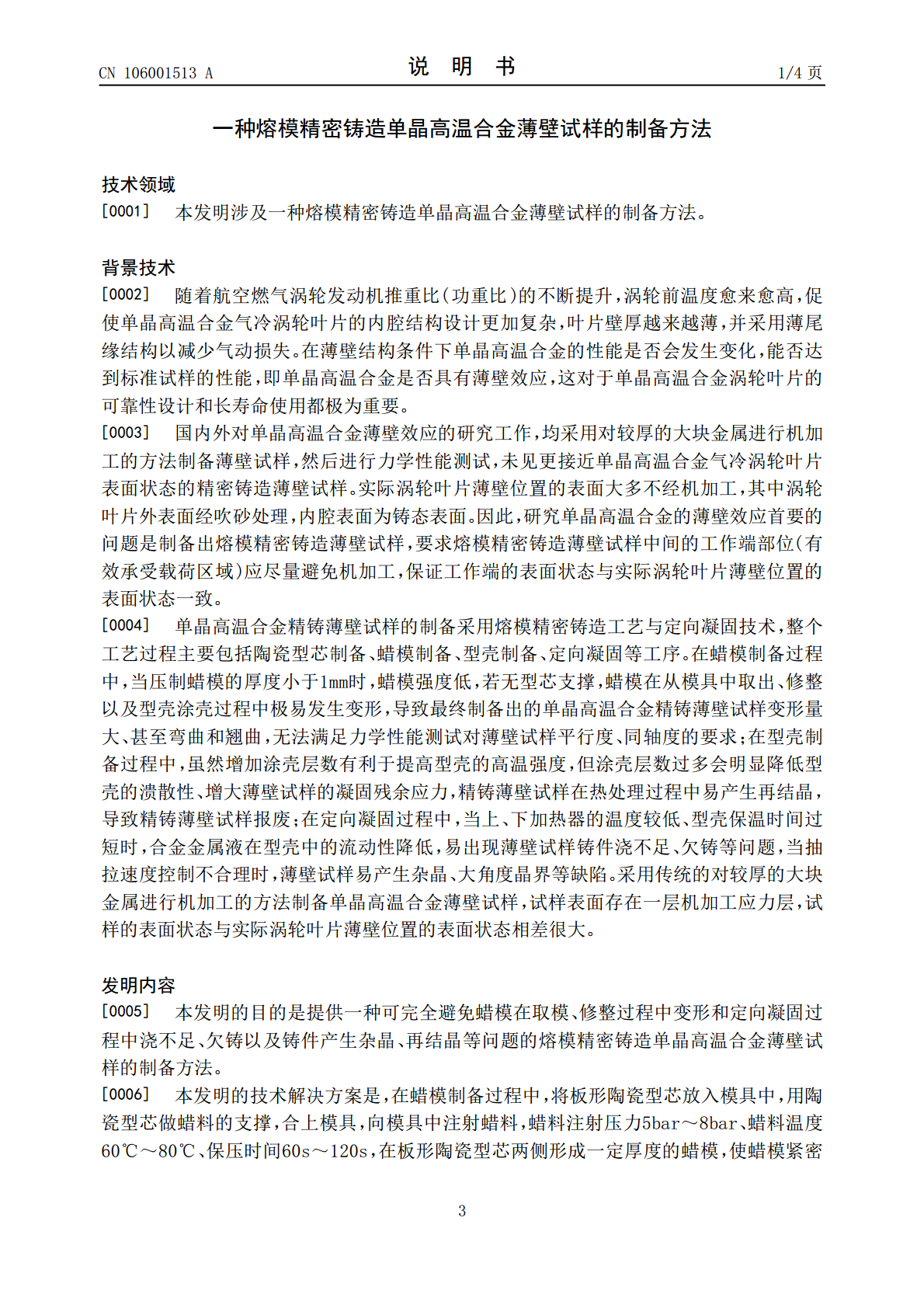

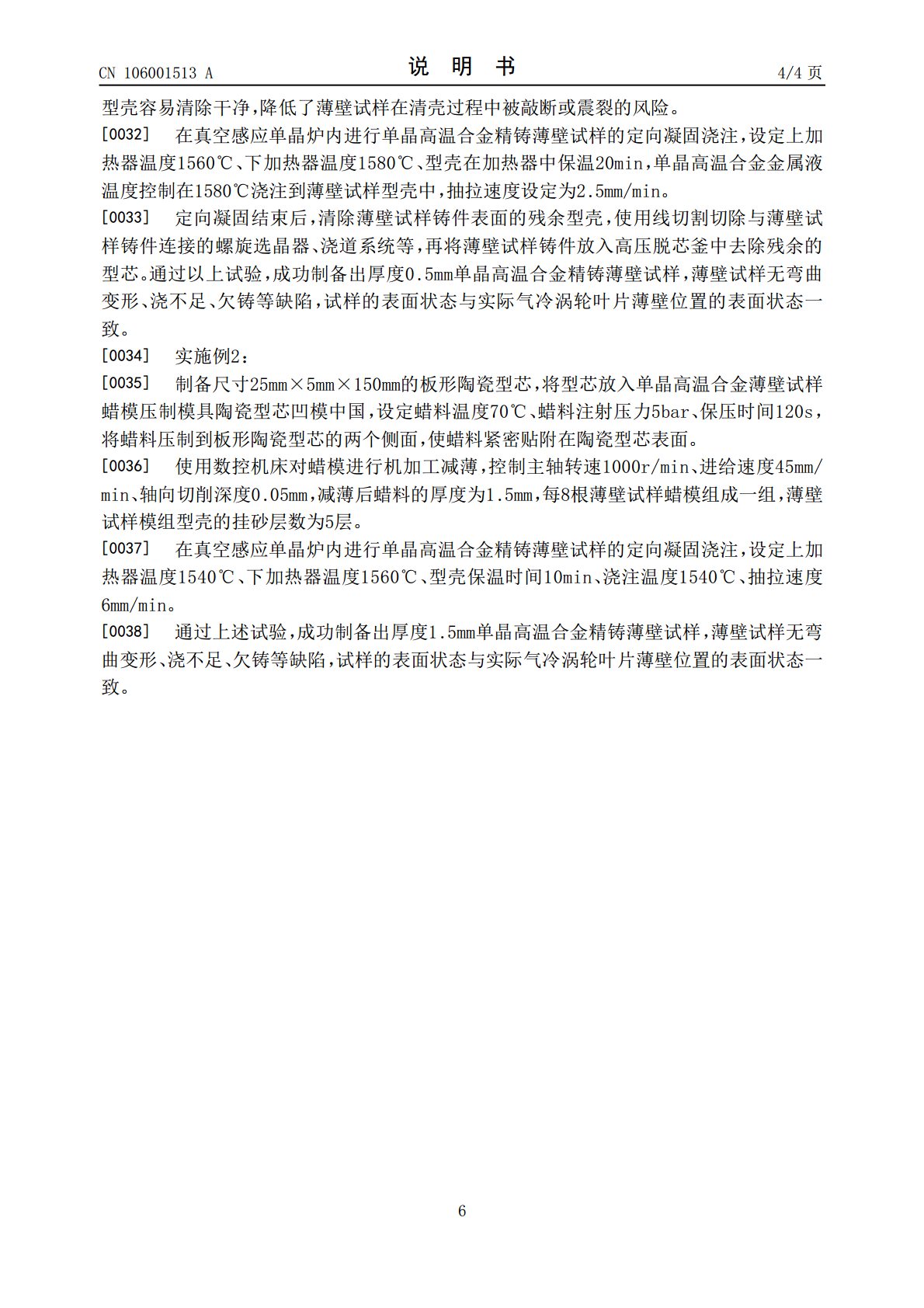

本发明涉及一种熔模精密铸造单晶高温合金薄壁试样的制备方法。在蜡模制备过程中,将板形陶瓷型芯放入模具中,用陶瓷型芯做蜡料的支撑,合上模具,向模具中注射蜡料,蜡料注射压力5bar~8bar、蜡料温度60℃~80℃、保压时间60s~120s,在板形陶瓷型芯两侧形成一定厚度的蜡模,使蜡模紧密贴附在陶瓷型芯表面。根据设计薄壁试样的厚度,对陶瓷型芯两侧的蜡模进行减薄,控制主轴转速500r/min~6000r/min、进给速度30mm/min~450mm/min、轴向切削深度0.03mm~0.5mm,制备出薄壁试样蜡模

高温合金复杂薄壁铸件精密铸造方法.pdf

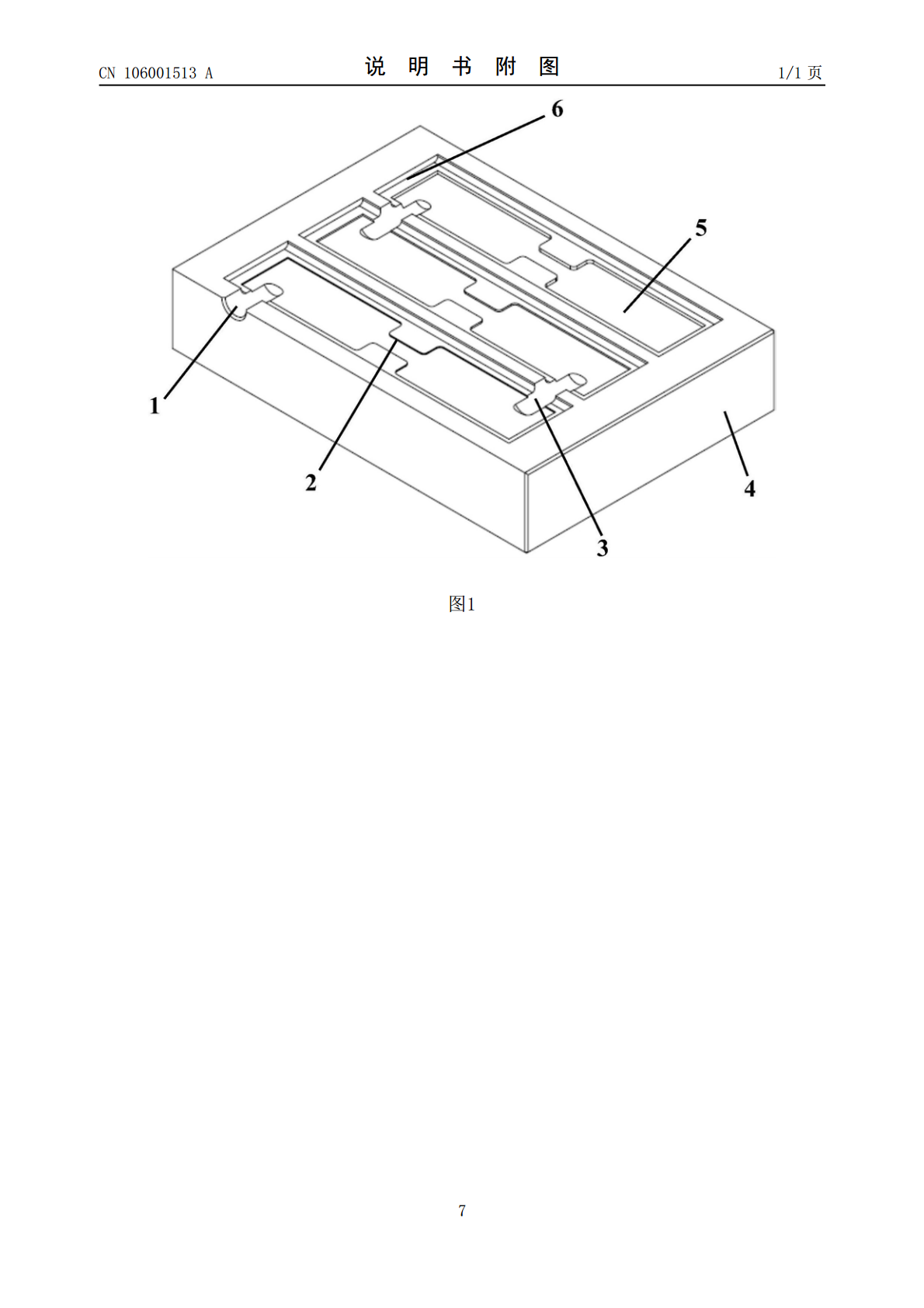

本发明公开一种高温合金复杂薄壁铸件精密铸造方法,利用中频感应加热电源熔化合金,中隔板隔开上下两个罐体,在安装铸型和升液管时,利用电葫芦提升上罐;安装完毕,利用气路控制管路、真空系统和气体罐实现调压炉内的真空度和压力调节。本发明实现平稳高效充型,实现铸件顺序凝固,可有效提升材料利用效率,实现近终净形铸造提供空间;可生产出用其他成型方法难以浇注的复杂、薄壁、整体金属铸件,解决复杂薄壁铸件浇注中的充填问题,特别是对壁厚小于3mm的薄壁铸件的充填能力有很大提升。高温合金调压熔模精密铸造可得到尺寸精度高的精密铸件,

一种高温合金复杂薄壁铸件精密铸造方法.pdf

本发明公开了一种高温合金复杂薄壁铸件精密铸造方法,属于合金薄壁铸件技术领域,通过在模料表面上涂料和撒砂,模料表面各处都要均匀涂上耐火涂料,并且根据熔模的结构特点在耐火涂料筒中转动或上下移动,防止熔模上的凹角、沟槽和小孔集存气泡,同时撒砂是为了增强型壳和耐火涂料,防止涂层干燥时由于凝胶收缩而产生穿透型裂纹,采用压力结晶的方法,使得熔融金属在压力下凝固,保证液态金属能更好的充填型腔,复制型腔的形状,提高铸件的精密度,防止气孔、浇铸不足的缺陷,同时还能够增加铸件的致密度,使得型壳整体的稳定性变得更好,在蜡料制成

一种薄壁高温合金浮动壁瓦片的精密铸造方法.pdf

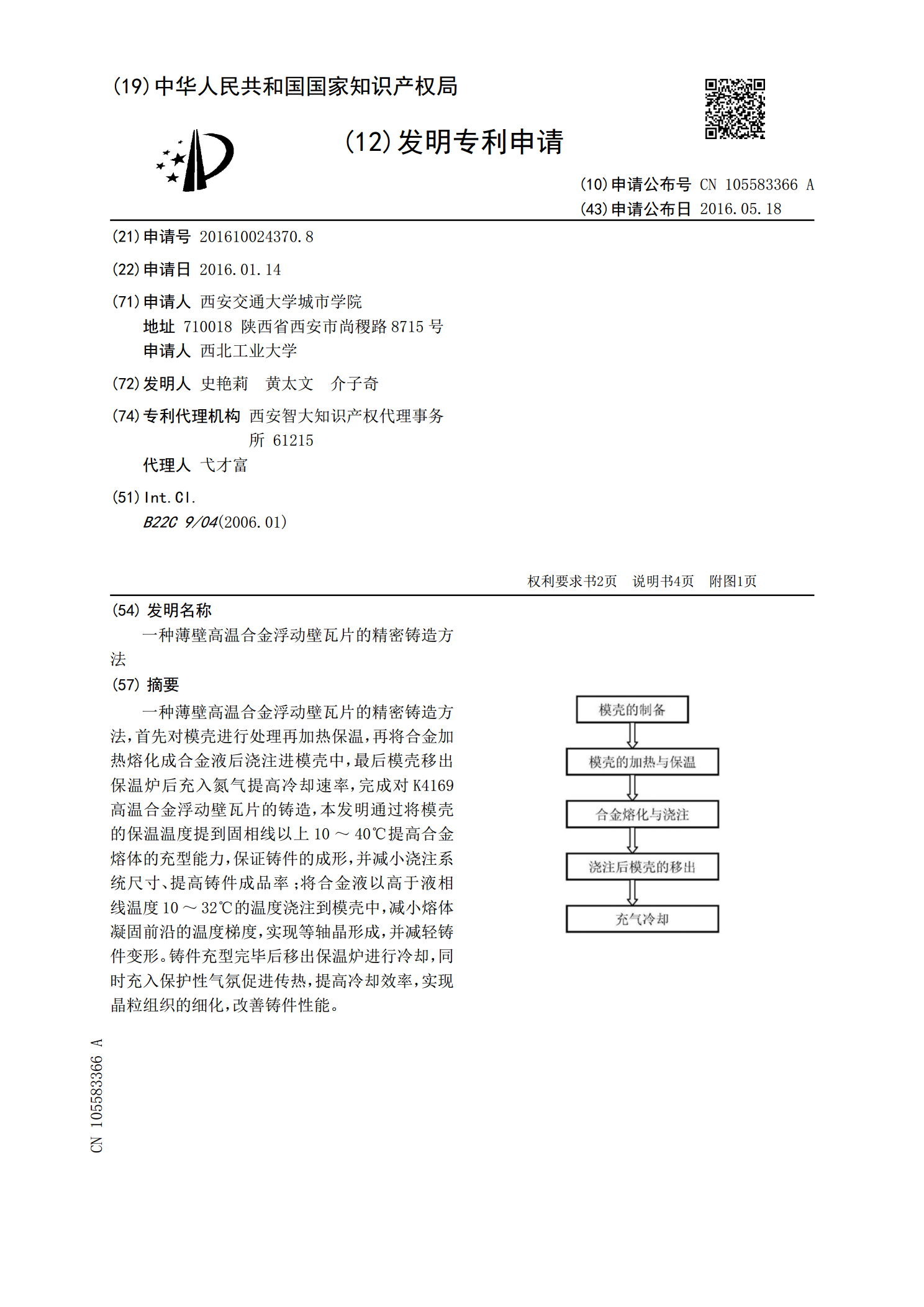

一种薄壁高温合金浮动壁瓦片的精密铸造方法,首先对模壳进行处理再加热保温,再将合金加热熔化成合金液后浇注进模壳中,最后模壳移出保温炉后充入氮气提高冷却速率,完成对K4169高温合金浮动壁瓦片的铸造,本发明通过将模壳的保温温度提到固相线以上10~40℃提高合金熔体的充型能力,保证铸件的成形,并减小浇注系统尺寸、提高铸件成品率;将合金液以高于液相线温度10~32℃的温度浇注到模壳中,减小熔体凝固前沿的温度梯度,实现等轴晶形成,并减轻铸件变形。铸件充型完毕后移出保温炉进行冷却,同时充入保护性气氛促进传热,提高冷却

一种熔模精密铸造方法.pdf

本发明公开了一种熔模精密铸造方法,主要包括涂料制壳、脱蜡、焙烧、浇注、等步骤,根据铸件易出现疏松缺陷的部位结构,制作一冷却部件,再根据冷却部件的轮廓尺寸制作与之相同的冷却部件蜡模,然后将冷却部件蜡模设置在铸件蜡模的相应位置上;每涂一层料后,将冷却部件蜡模外表面的涂层擦掉,以便在脱腊和焙烧步骤后,在型壳上形成一个具有放置冷却部件的空腔;将冷却部件放置在空腔中并固定,本发明巧妙的避开了冷却部件随着型壳高温焙烧,防止了冷却部件因高温焙烧产生的外表面氧化和内部结构变化,提高了冷却部件的冷效果,可有效防止铸件缩孔、