Nb‑Si基超高温合金锭的制备方法.pdf

白凡****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

Nb‑Si基超高温合金锭的制备方法.pdf

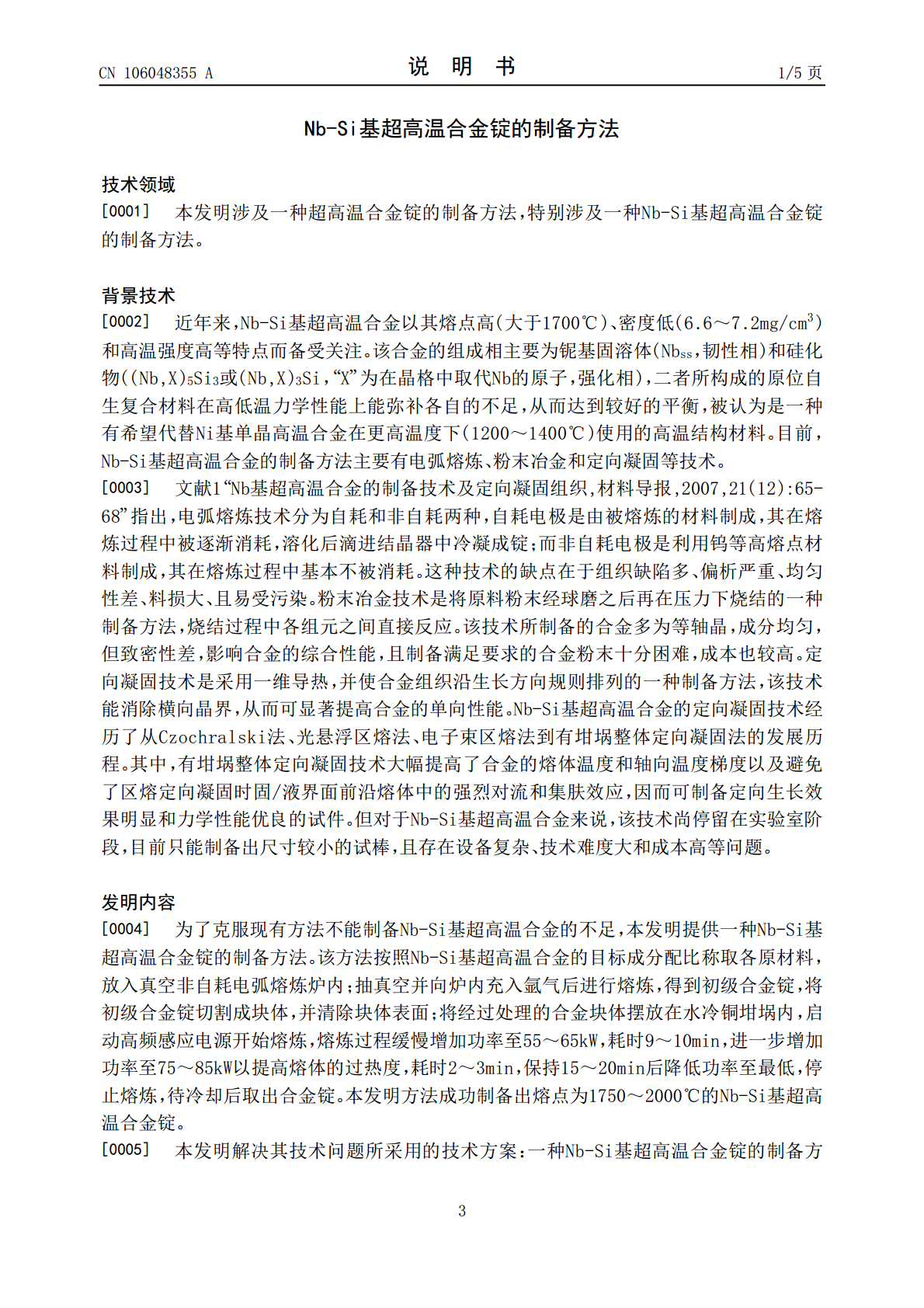

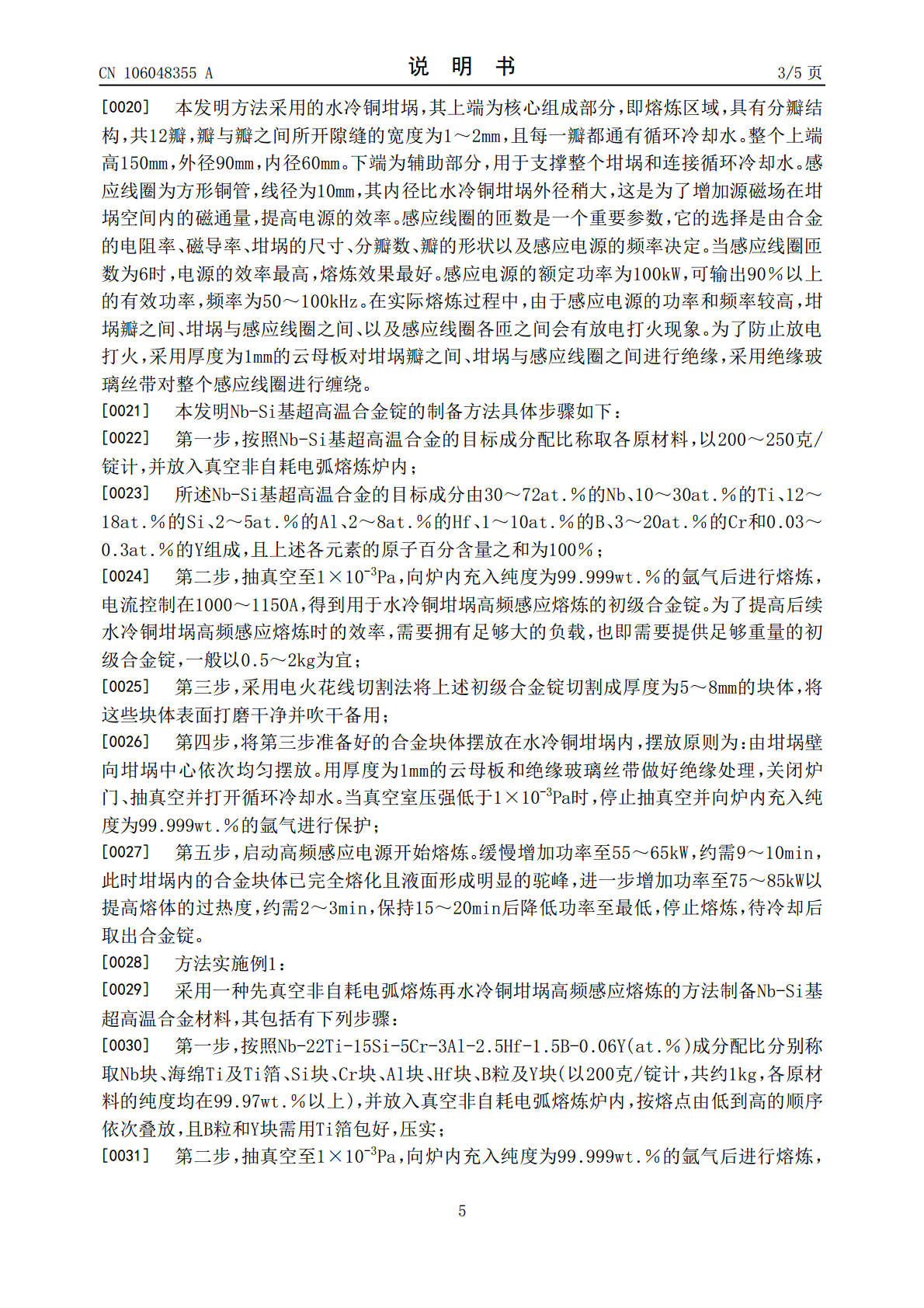

本发明公开了一种Nb‑Si基超高温合金锭的制备方法,用于解决现有方法不能制备Nb‑Si基超高温合金的技术问题。技术方案是按照Nb‑Si基超高温合金的目标成分配比称取各原材料,放入真空非自耗电弧熔炼炉内;抽真空并向炉内充入氩气后进行熔炼,得到初级合金锭,将初级合金锭切割成块体,并清除块体表面;将经过处理的合金块体摆放在水冷铜坩埚内,熔炼过程在9~10min内增加功率至55~65kW,再增加功率至75~85kW以提高熔体的过热度,耗时2~3min,保持15~20min后降低功率至最低,停止熔炼,待冷却后取出合

一种超高温Nb-Si基合金的水冷铜坩埚定向凝固方法.pdf

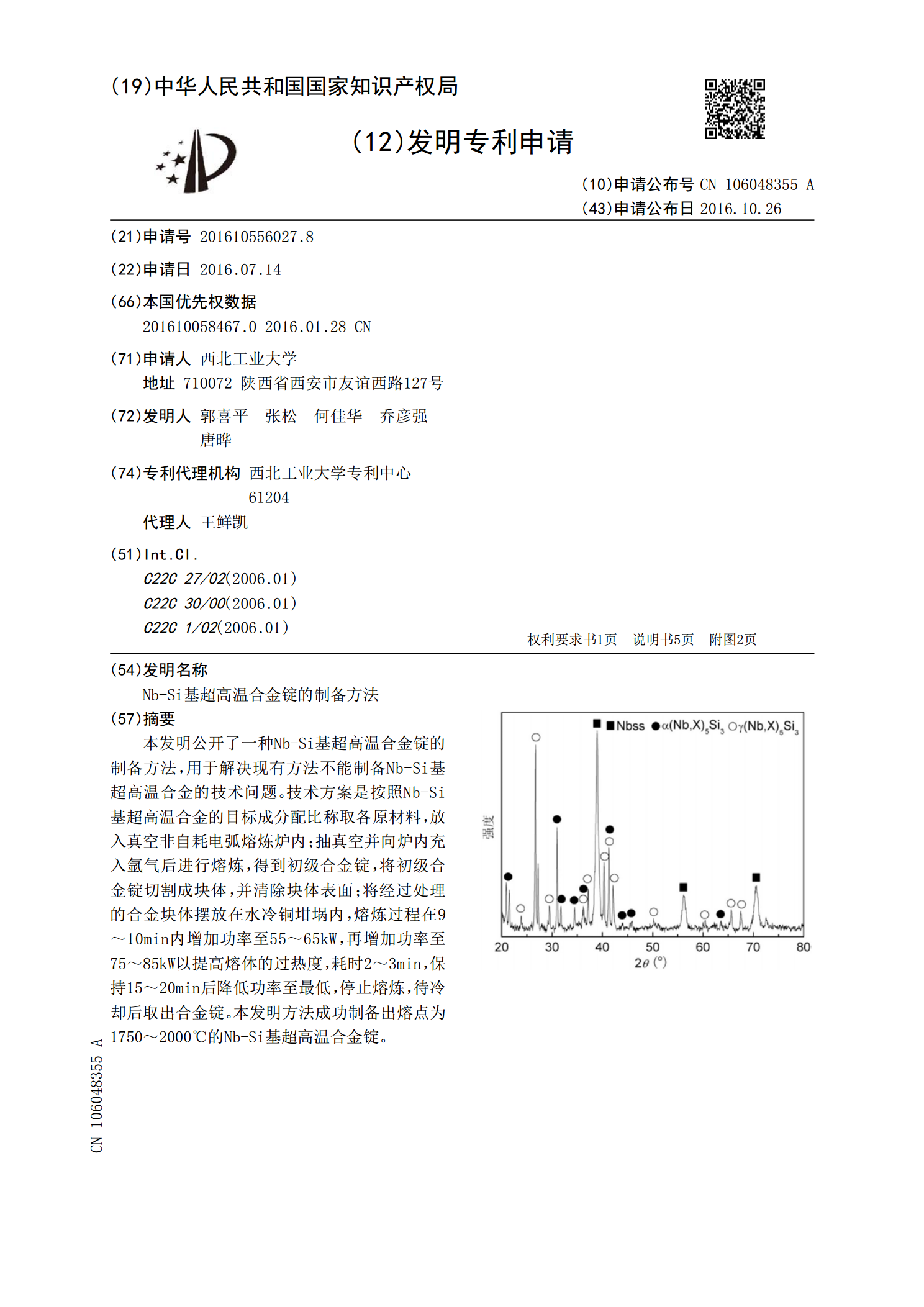

一种超高温Nb-Si基合金的水冷铜坩埚定向凝固方法,它涉及一种金属定向凝固方法,具体涉及一种超高温Nb-Si基合金的定向凝固方法,以解决现有定向凝固方法存在的金属易污染、定向凝固效率较低、组织形态不易调整以及合金的综合理力学性能较差的问题,定向凝固方法主要步骤为:步骤一、炉体内部设有上料棒和底料,上料棒和底料的外部设有水冷铜坩埚,水冷铜坩埚的外部设有感应线圈;步骤二、炉体内为先抽真空,后返冲氩气;步骤三、在上料棒和底料送入感应线圈的感应范围后,感应线圈通入单相交流电,将上料棒和底料向下运动;步骤四、当移料

一种Nb-Si基合金空心涡轮叶片的制备方法.pdf

本发明属于空心涡轮叶片的制备技术领域,涉及一种激光快速成形技术制备尤其涉及一种Nb‑Si基合金空心涡轮叶片的制备方法。本发明以商用纯元素粉末为原料,对原料粉末的几何形貌无特殊要求,无需球形粉末,同时也无需制备预合金化粉末。制备过程不需要坩埚约束,无需研制高承温能力的惰性陶瓷型壳和型芯,有效避免了电极、坩埚等对高活性Nb‑Si合金熔体的污染。本发明以激光为能量源,利用激光加工的快速熔化和凝固特点,能大幅度细化Nb‑Si基合金的显微组织,此外,采用单道次扫描获得的Nb‑Si基合金的显微组织呈现出一定的取向性,

同时含Nb、Si大尺寸Zr基非晶合金及其制备方法.pdf

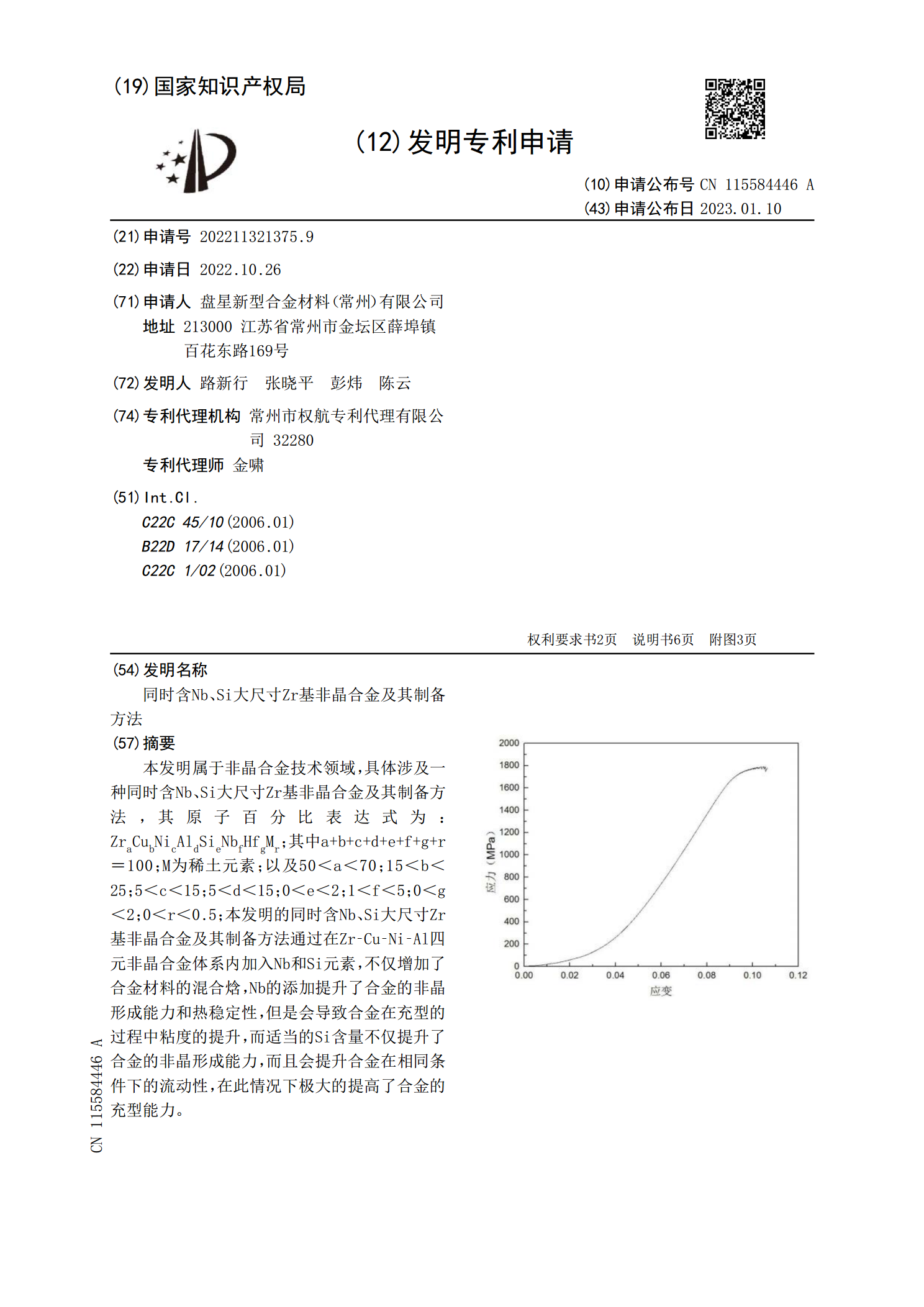

本发明属于非晶合金技术领域,具体涉及一种同时含Nb、Si大尺寸Zr基非晶合金及其制备方法,其原子百分比表达式为:Zr<base:Sub>a</base:Sub>Cu<base:Sub>b</base:Sub>Ni<base:Sub>c</base:Sub>Al<base:Sub>d</base:Sub>Si<base:Sub>e</base:Sub>Nb<base:Sub>f</base:Sub>Hf<base:Sub>g</base:Sub>M<base:Sub>r</base:Sub>;其中a+b+c

一种Nb-Ti-Si基合金表面抗氧化Si-Zr-Y渗层的制备方法.pdf

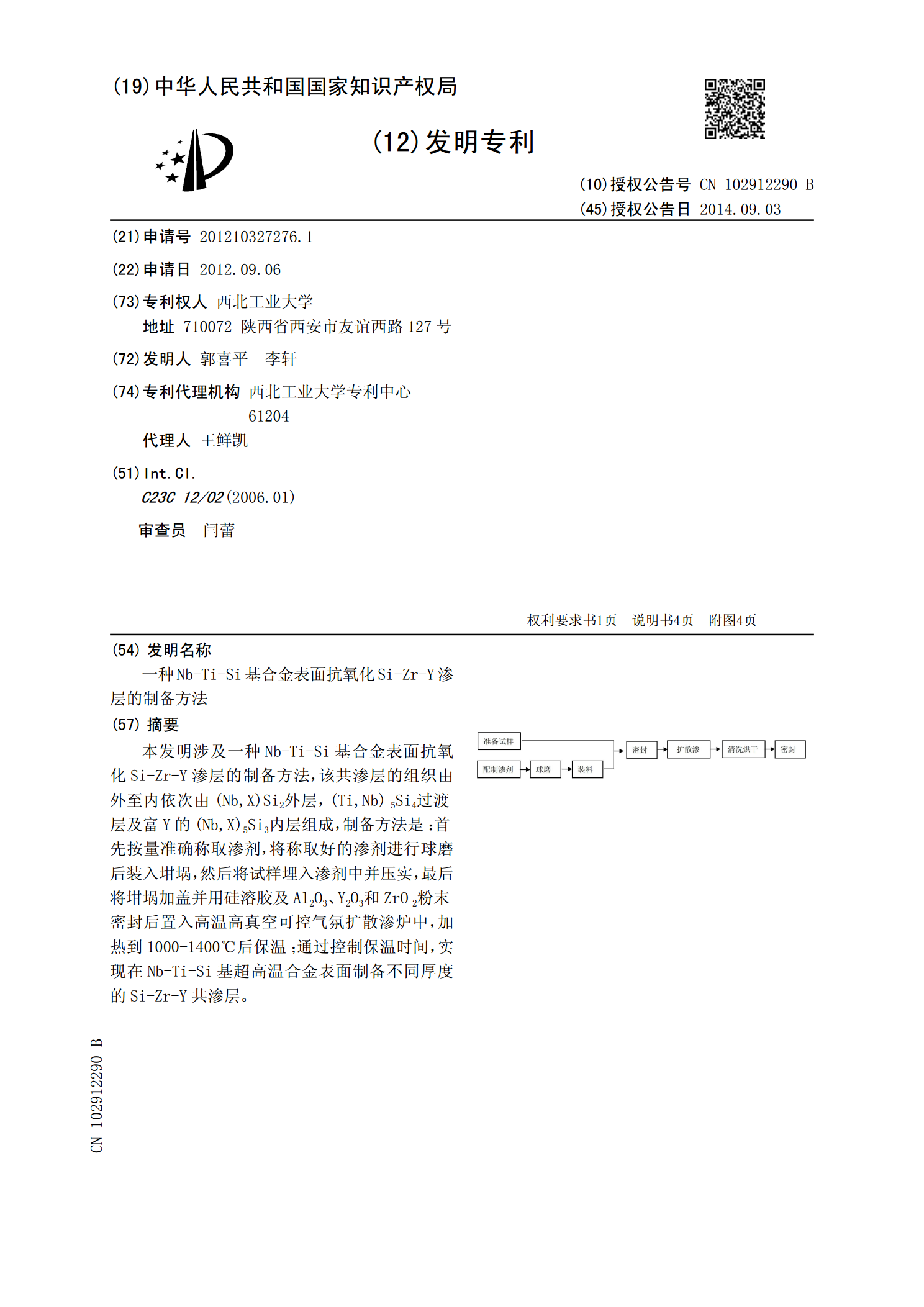

本发明涉及一种Nb-Ti-Si基合金表面抗氧化Si-Zr-Y渗层的制备方法,该共渗层的组织由外至内依次由(Nb,X)Si2外层,(Ti,Nb)5Si4过渡层及富Y的(Nb,X)5Si3内层组成,制备方法是:首先按量准确称取渗剂,将称取好的渗剂进行球磨后装入坩埚,然后将试样埋入渗剂中并压实,最后将坩埚加盖并用硅溶胶及Al2O3、Y2O3和ZrO2粉末密封后置入高温高真空可控气氛扩散渗炉中,加热到1000-1400℃后保温;通过控制保温时间,实现在Nb-Ti-Si基超高温合金表面制备不同厚度的Si-Zr-Y共