一种回收铜渣余热并直接还原提铁的系统及方法.pdf

元容****少女

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种回收铜渣余热并直接还原提铁的系统及方法.pdf

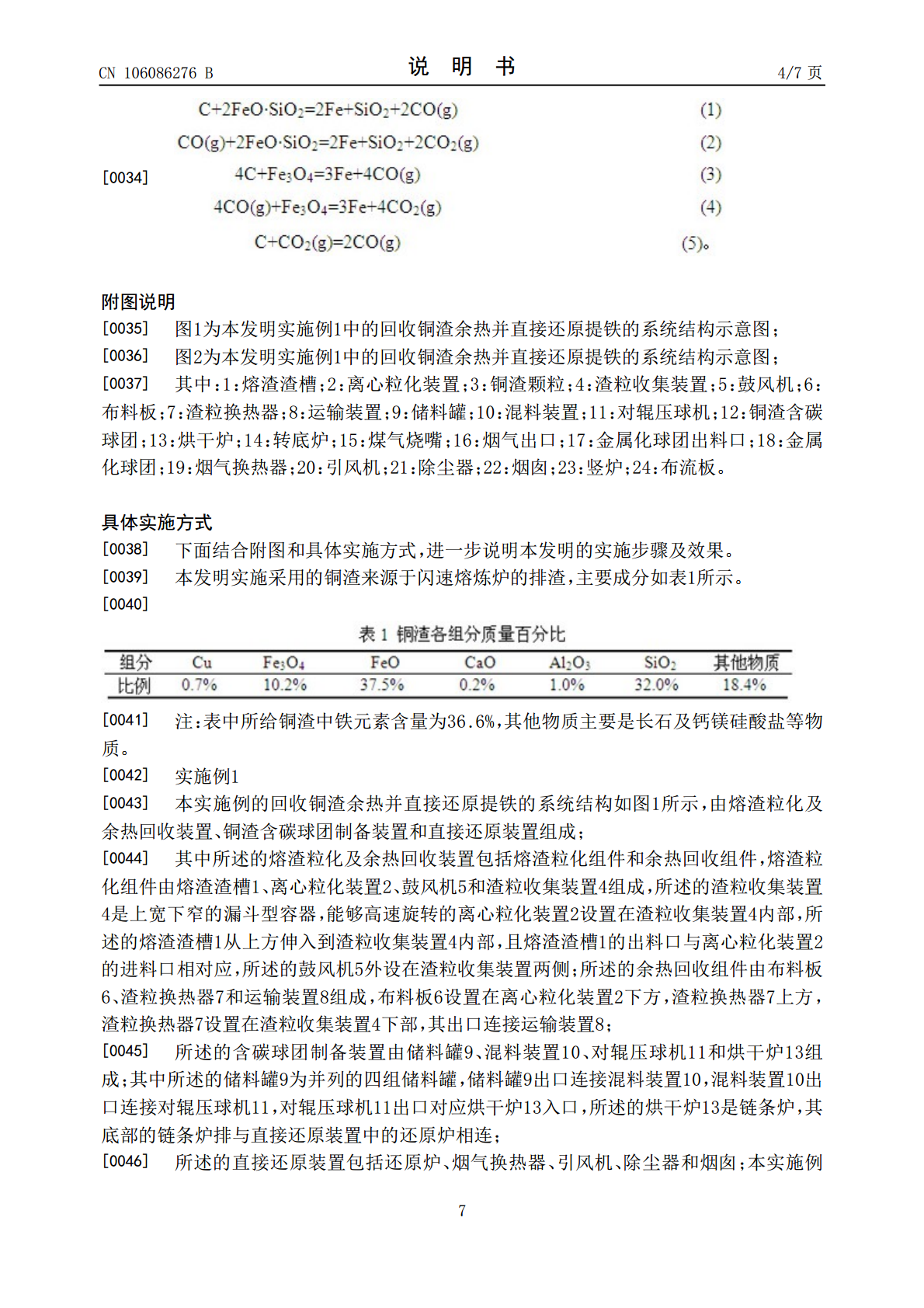

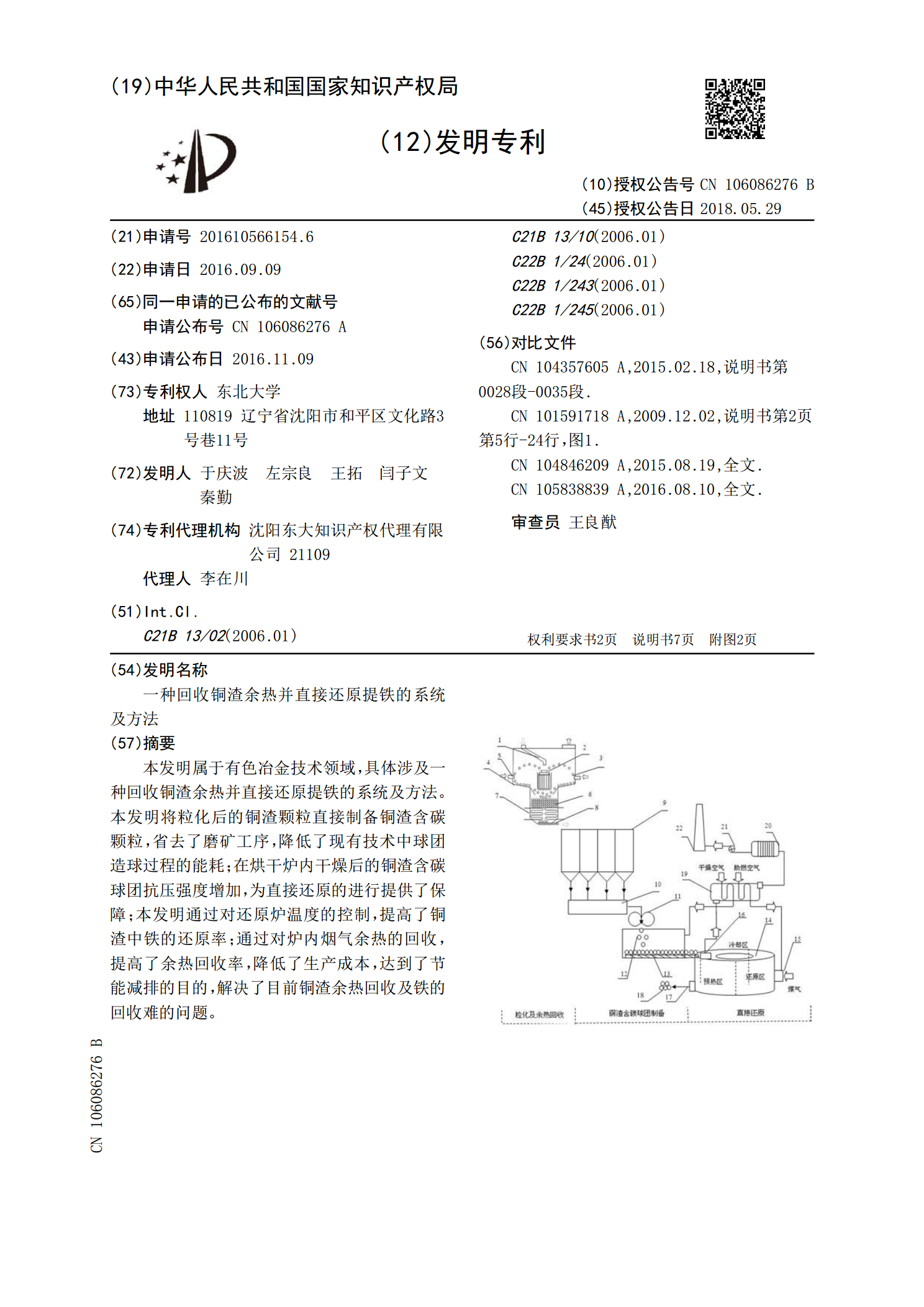

本发明属于有色冶金技术领域,具体涉及一种回收铜渣余热并直接还原提铁的系统及方法。本发明将粒化后的铜渣颗粒直接制备铜渣含碳颗粒,省去了磨矿工序,降低了现有技术中球团造球过程的能耗;在烘干炉内干燥后的铜渣含碳球团抗压强度增加,为直接还原的进行提供了保障;本发明通过对还原炉温度的控制,提高了铜渣中铁的还原率;通过对炉内烟气余热的回收,提高了余热回收率,降低了生产成本,达到了节能减排的目的,解决了目前铜渣余热回收及铁的回收难的问题。

一种从冶炼铜渣中直接还原回收铜铁的方法.pdf

本发明属于冶金领域,具体涉及一种从冶炼铜渣中直接还原回收铜铁的方法。步骤是:将高温熔融态铜渣经中间包转移到高温还原炉,喷吹氧气进行脱硫预处理,加入造渣剂保温,喷吹天燃气进行熔融还原,最后1.5~2℃/min缓慢降温到1096℃,保温1h,得到7.3at%Cu-Fe铜合金熔体和γ生铁,或1.5~2℃/min缓慢降温到850℃,保温1h,得到2.7at%Cu-Fe铜合金熔体和γ生铁。本发明方法实现了铜、铁等有价组元的全回收利用,将还原熔炼所得的合金熔体进行缓冷分离,得到了富铜合金和低硫γ生铁,实现了铜、铁分离

一种含铁冶金渣粒梯级余热回收及直接还原系统及方法.pdf

本发明的一种含铁冶金渣粒梯级余热回收及直接还原系统及方法,系统包括依次连接的余热回收系统,混料系统和直接还原系统,余热回收系统包括煅烧炉,分离器和热解炉,当采用A方式时,三者依次连接,B方式时,煅烧炉、热解炉和分离器依次连接。方法为:含铁冶金渣粒与碳酸钙前驱体按比例煅烧,获得降温后颗粒与CaO,CaO分离或与颗粒一起加入含碳固废进行热解,获得固体半焦与冷却后颗粒,同CaO进入料仓,按需造球后,还原获得直接还原铁。本发明能够高效回收含铁冶金渣颗粒余热,大幅提高余热回收效率,

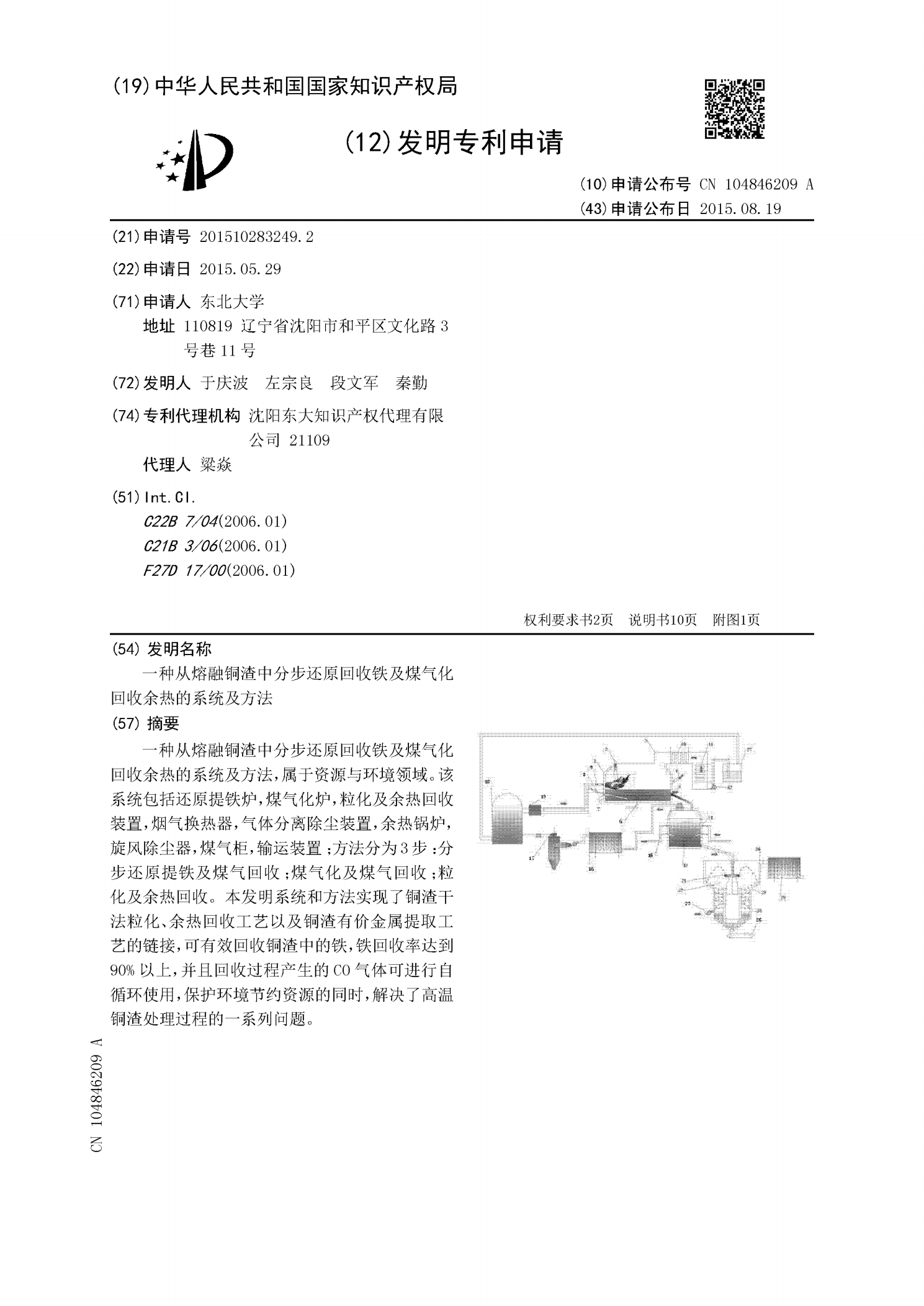

一种从熔融铜渣中分步还原回收铁及煤气化回收余热的系统及方法.pdf

一种从熔融铜渣中分步还原回收铁及煤气化回收余热的系统及方法,属于资源与环境领域。该系统包括还原提铁炉,煤气化炉,粒化及余热回收装置,烟气换热器,气体分离除尘装置,余热锅炉,旋风除尘器,煤气柜,输运装置;方法分为3步:分步还原提铁及煤气回收;煤气化及煤气回收;粒化及余热回收。本发明系统和方法实现了铜渣干法粒化、余热回收工艺以及铜渣有价金属提取工艺的链接,可有效回收铜渣中的铁,铁回收率达到90%以上,并且回收过程产生的CO气体可进行自循环使用,保护环境节约资源的同时,解决了高温铜渣处理过程的一系列问题。

铜冶炼渣直接还原焙烧——磁选回收铜、铁试验研究.docx

铜冶炼渣直接还原焙烧——磁选回收铜、铁试验研究铜冶炼渣直接还原焙烧——磁选回收铜、铁试验研究摘要:铜冶炼渣中含有大量的铜和铁,通过直接还原焙烧和磁选回收的方法可以实现对铜和铁的有效分离和回收。本论文通过实验研究了铜冶炼渣的直接还原焙烧和磁选回收工艺,并对焙烧和磁选条件进行了优化。实验结果表明,采用适宜的焙烧温度和还原剂重量比可以实现高效的铜和铁的分离和回收。此外,通过调整磁选工艺参数和磁选机型可以进一步提高铜和铁的回收率。本研究为铜冶炼渣的资源化利用提供了一种有效的技术途径。关键词:铜冶炼渣;直接还原焙烧