一种200mm厚抗氢致开裂压力容器钢板及其制造方法.pdf

永香****能手

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种200mm厚抗氢致开裂压力容器钢板及其制造方法.pdf

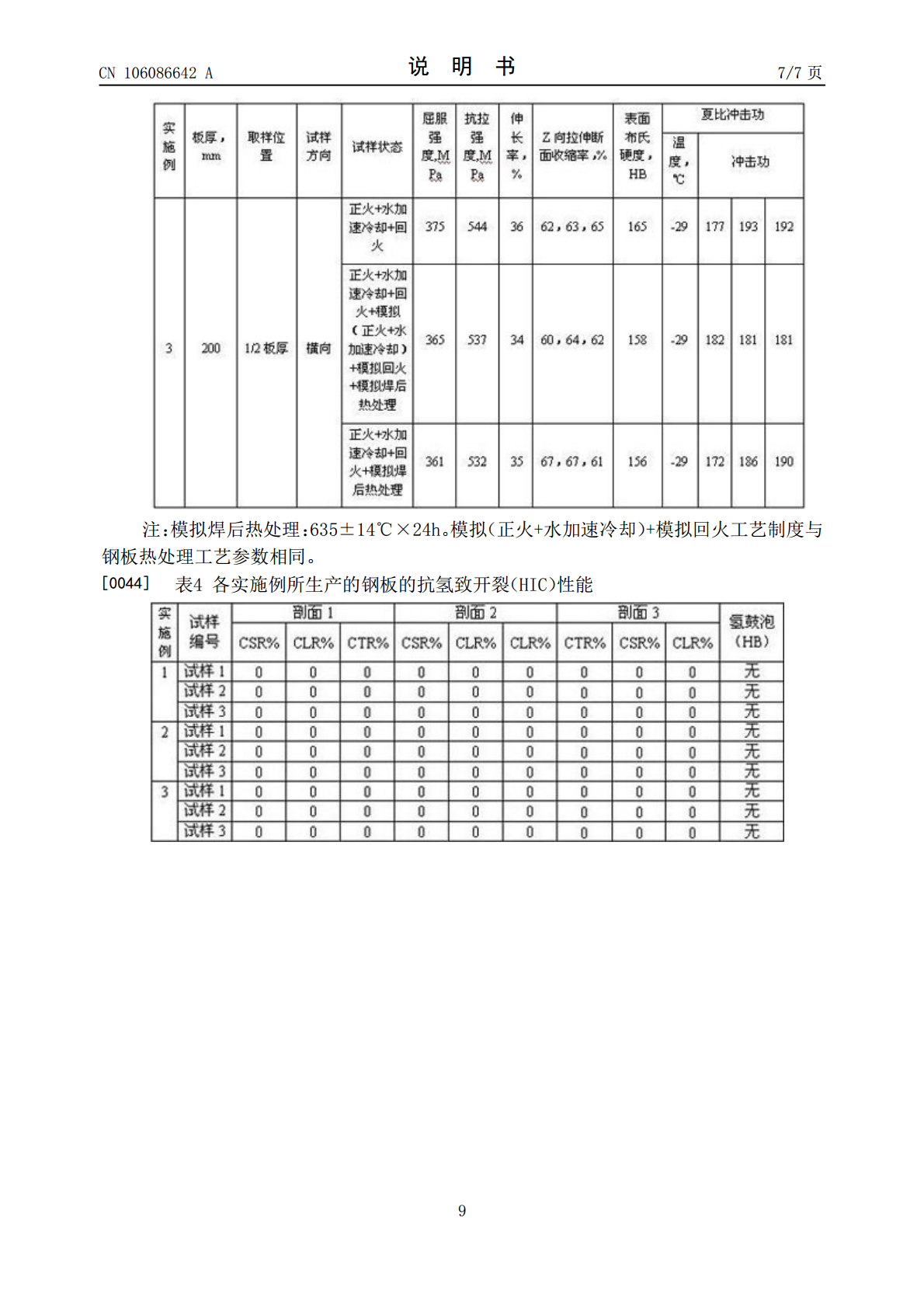

本发明涉及一种200mm厚抗氢致开裂压力容器钢板,该钢板的化学成分按重量百分比计为C0.15~0.20%,Si0.20~0.40%,Mn1.05~1.20%,P≤0.006%,S≤0.001%,Cr0.15~0.25%,Ni0.15~0.35%,Nb≤0.01%,V≤0.01%,Ti≤0.01%,B≤0.0005%,余量为Fe及不可避免的杂质元素。采用模铸扁锭生产,路线:电炉→LF精炼→VD精炼→模铸→钢锭缓冷→钢锭加热→钢锭轧制→钢板缓冷→探伤→正火+水加速冷却→回火→精整→检验→入库。钢板具有匹配良

一种抗氢致开裂压力容器用钢及其制造方法.pdf

本发明涉及抗氢致开裂压力容器用钢,其化学成分(重量%)为:C:0.15-0.25%,Si:0.10-0.30%,Mn:1.0-1.6%,P≤120ppm,S≤0.002%,Mo:0.35-0.60%,V≤0.05%,Ni:0.20-0.80%,Ca:0.0013-0.0045%,Al:0.002-0.050%,其余为铁及不可避免的杂质。本发明还涉及上述钢的如下制造方法:经LD转炉冶炼,炉外精炼以及模铸后,钢坯加热到1100-1250℃后以至少80%以上的变形量进行轧制;轧制钢板进行淬火处理,轧制钢板在86

一种抗氢致延迟开裂耐磨钢板及其制备方法.pdf

本发明公开了一种抗氢致延迟开裂耐磨钢板及其制备方法,该耐磨钢板的化学成分及其重量百分含量:C0.08~0.30%,Si0.10~0.50%,Mn0.5~1.20%,Cr0.15~1.00%,Mo0.10~0.40%,Ni0.05~0.50%,Ti0.010~0.050%,Nb0~0.030%,P≤0.010%,S≤0.002%,B0.0010~0.0035%,Al0.01~0.050%,Ca0.0020~0.0040%,H≤0.00015%,O≤0.0025%,N≤0.0030%,其

具有优异的抗氢致开裂性的钢材及其制造方法.pdf

本发明涉及在硫化氢气氛中使用的压力容器用钢材,更具体地,涉及具有优异的抗氢致开裂(HIC)性的钢材,及其制造方法。

具有优异的氢致开裂抗力的压力容器用钢板和制造其的方法.pdf

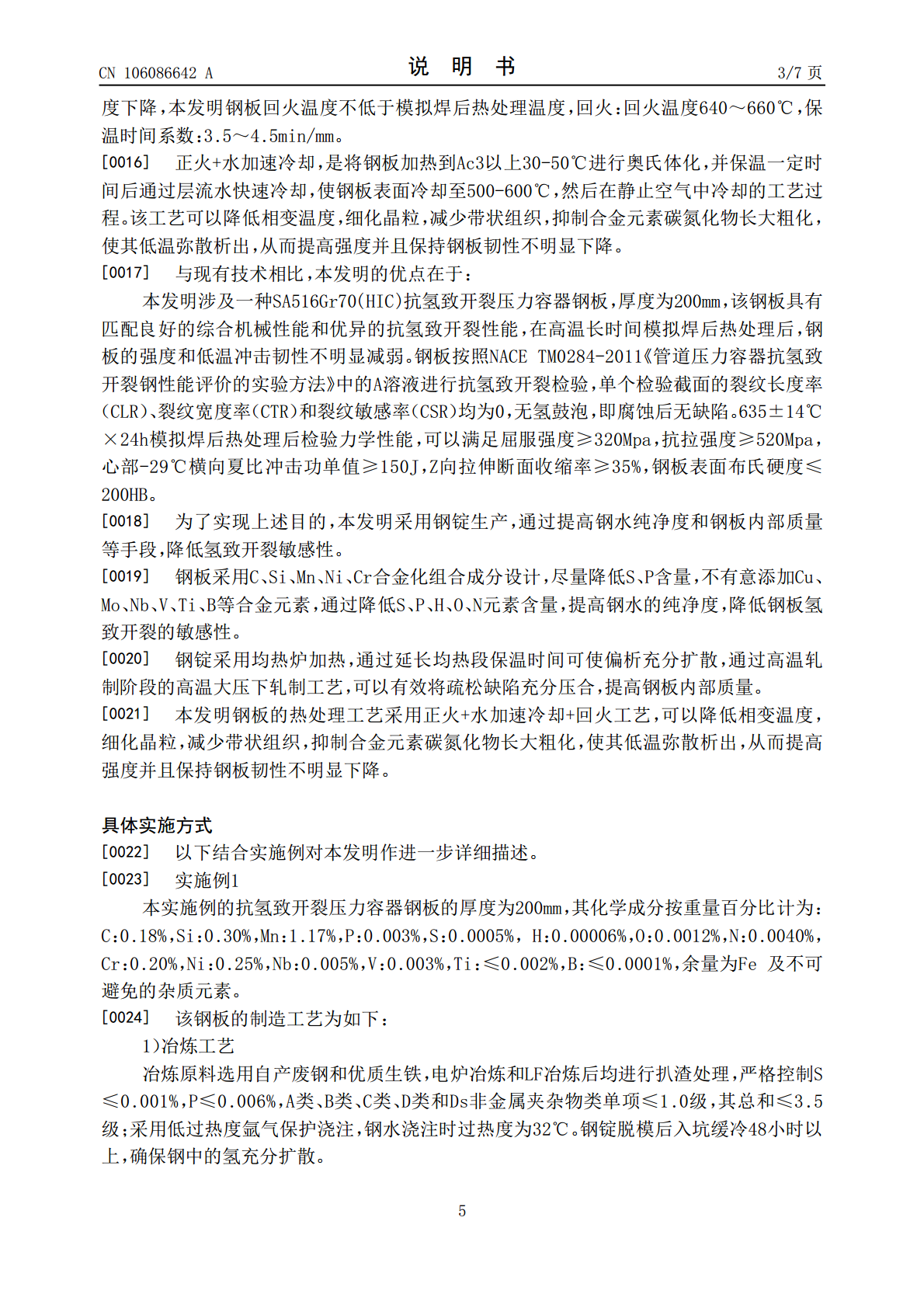

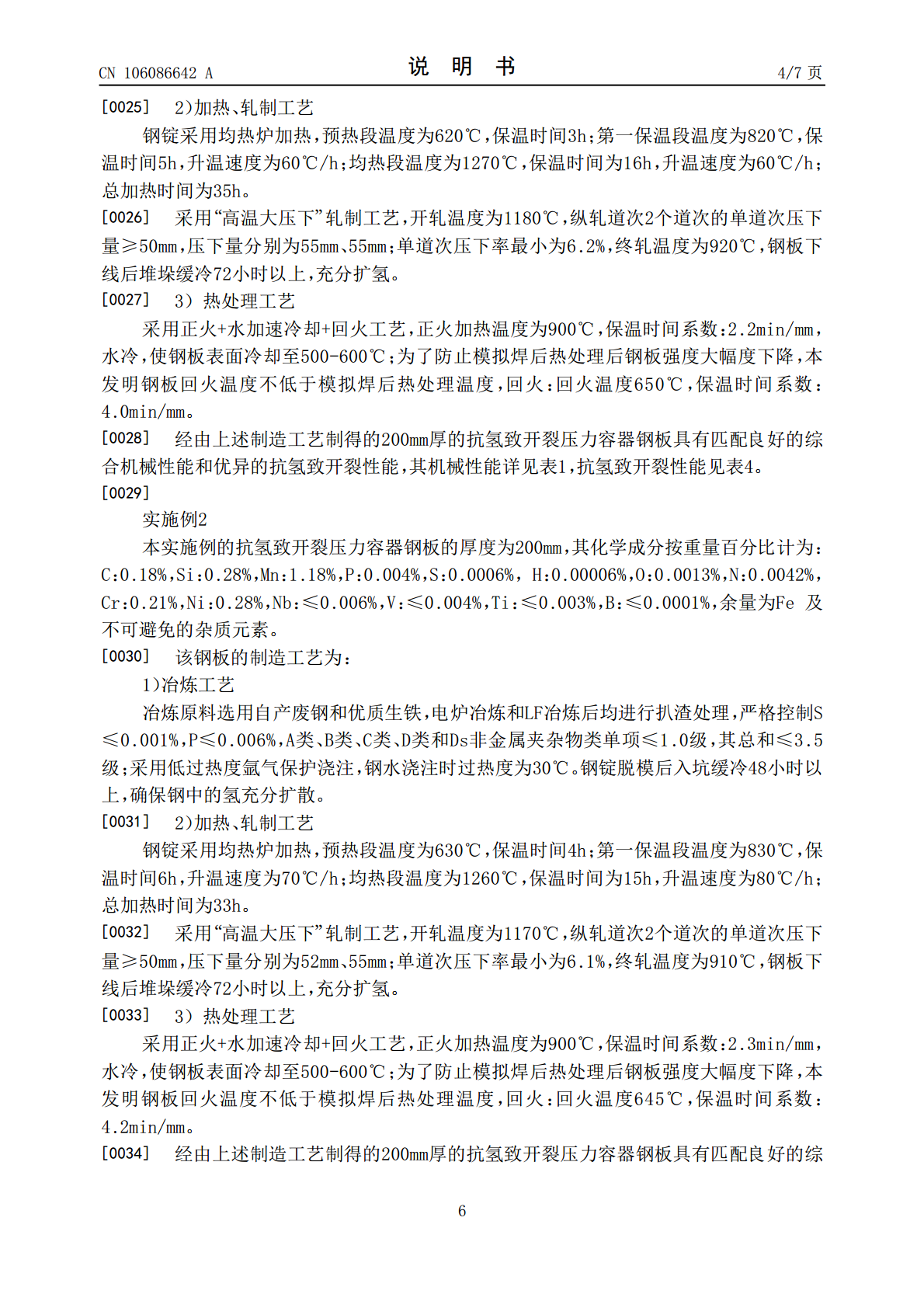

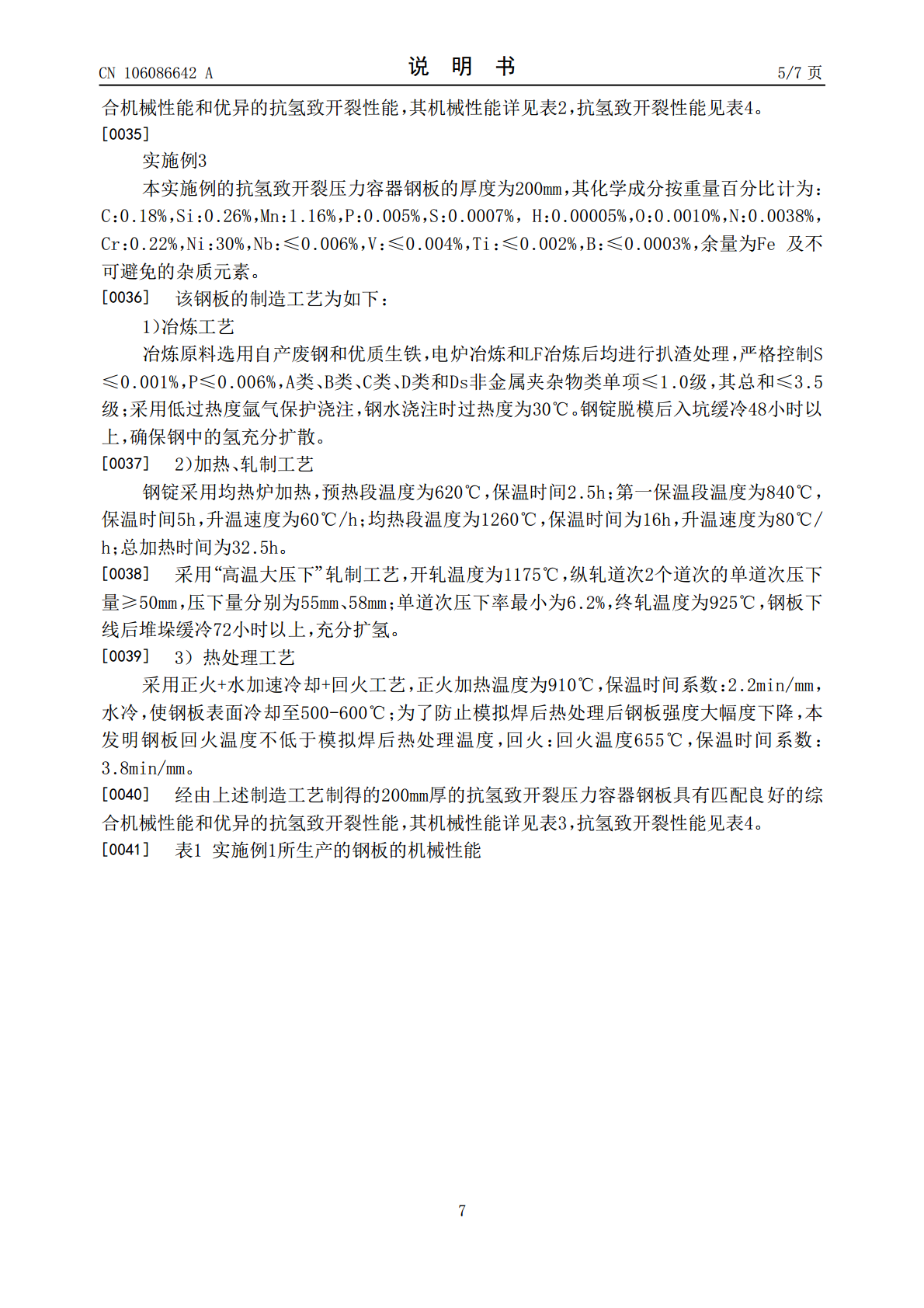

本发明的一个实施方案提供了具有优异的氢致开裂抗力的压力容器用钢板和制造其的方法,所述钢板以重量%包含:0.2%至0.3%的碳(C)、0.05%至0.50%的硅(Si)、0.1%至小于0.5%的锰(Mn)、0.005%至0.1%的铝(Al)、0.010%或更少的磷(P)、0.0015%或更少的硫(S)、0.001%至0.03%的铌(Nb)、0.001%至0.03%的钒(V)、0.001%至0.03%的钛(Ti)、0.01%至0.20%的铬(Cr)、0.01%至0.15%的钼(Mo)、0.01%至0.50%的