一种耐蚀搪瓷复合管道及其制造方法.pdf

是你****岺呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐蚀搪瓷复合管道及其制造方法.pdf

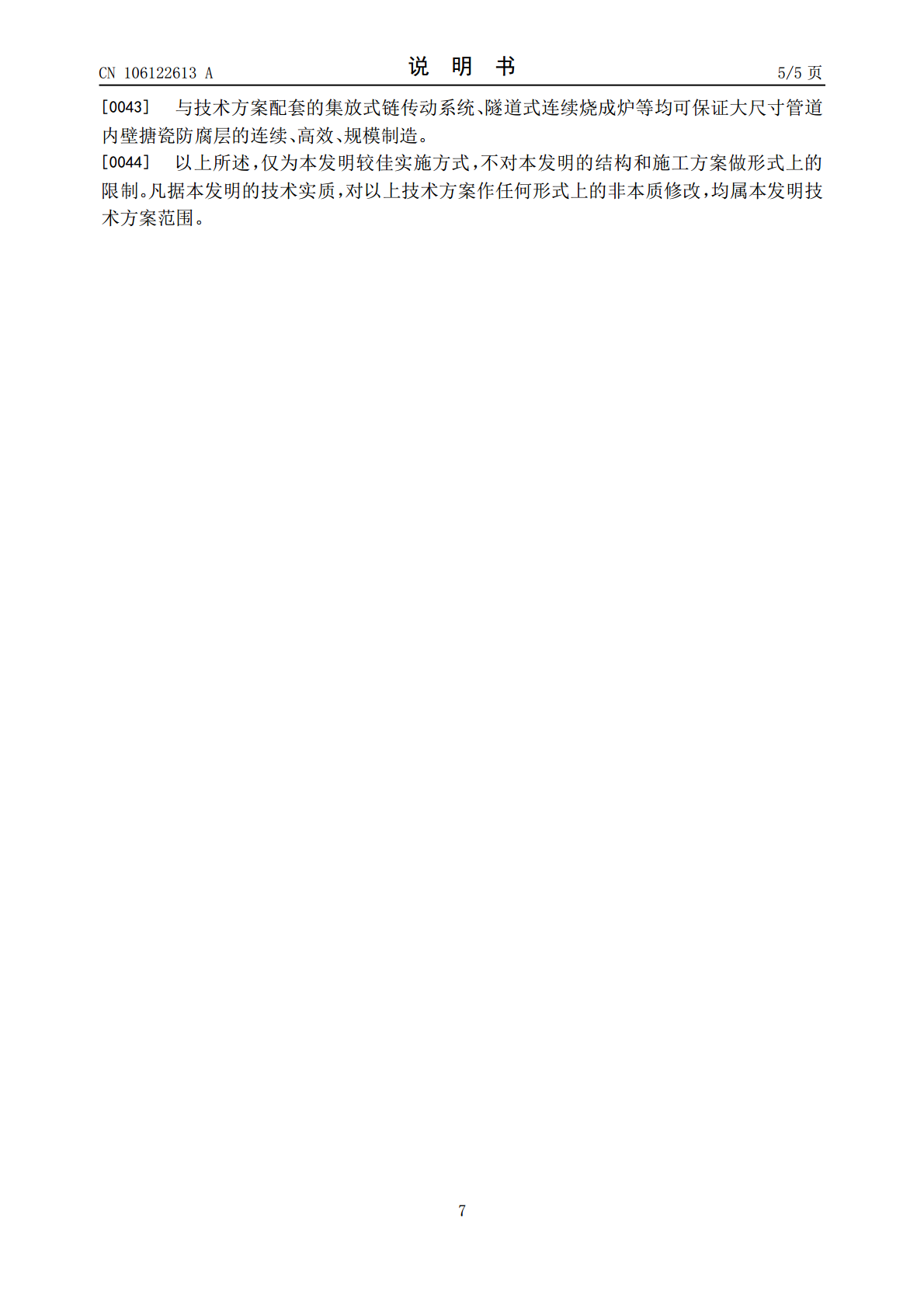

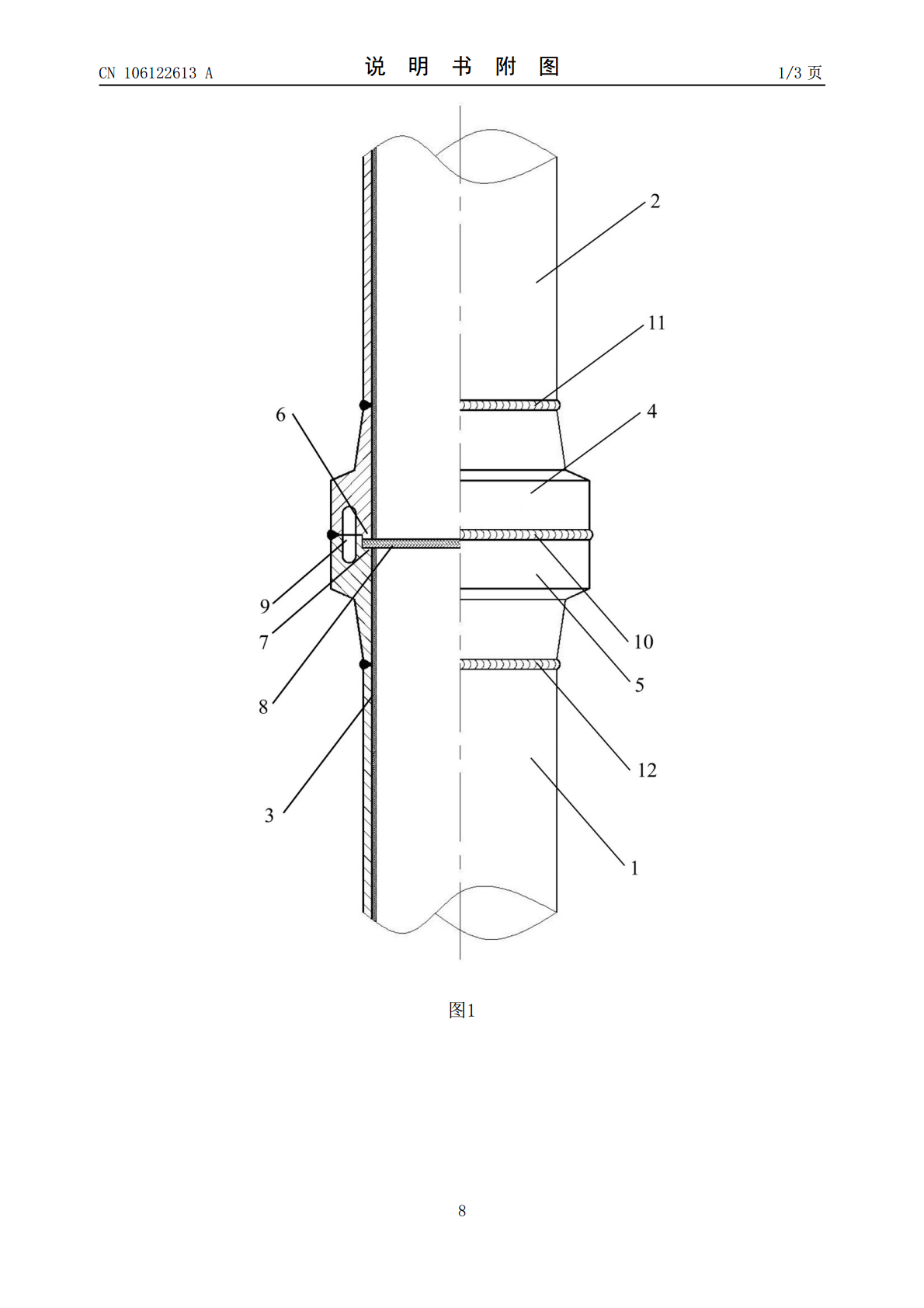

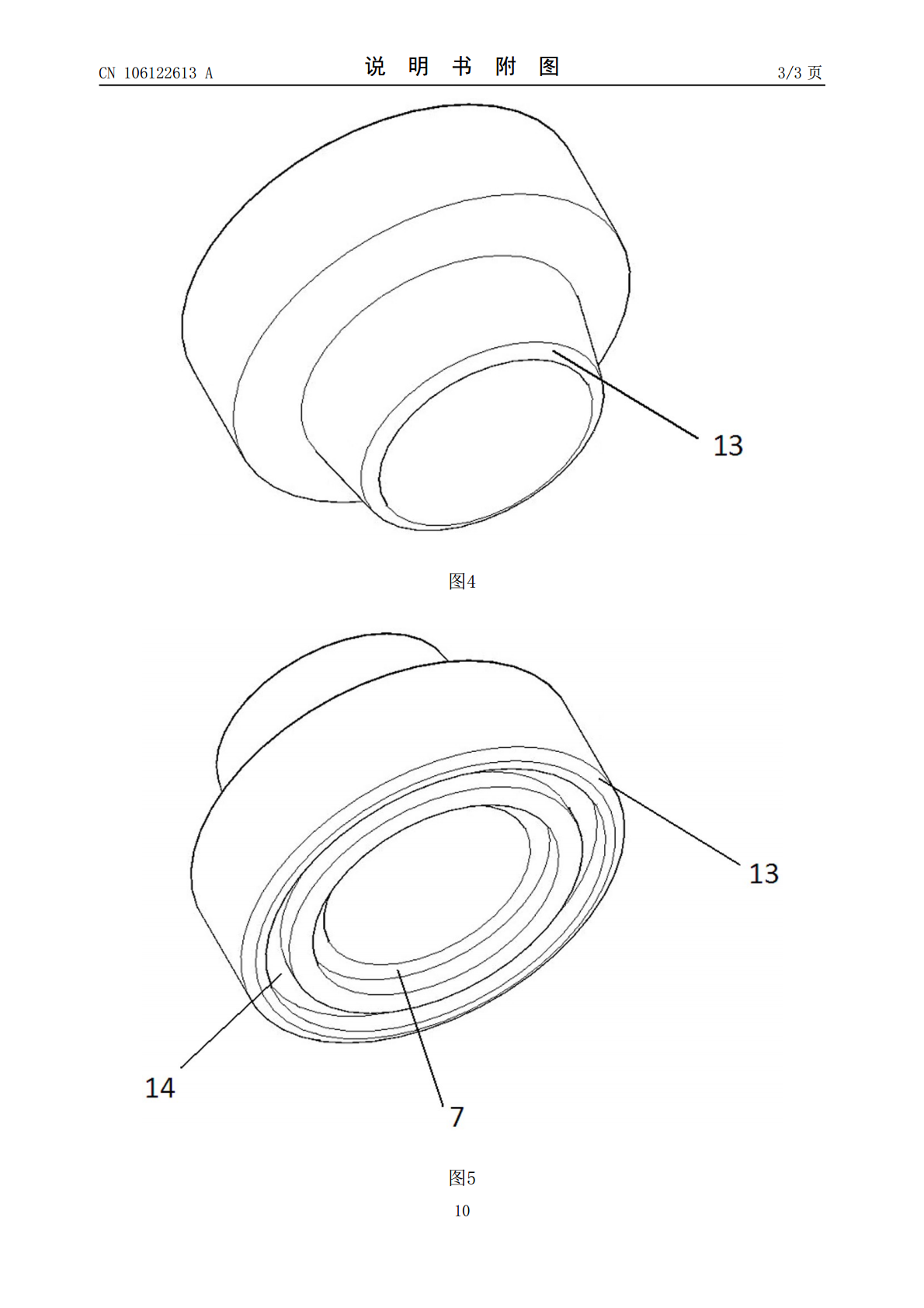

本发明公开了一种耐蚀搪瓷复合管道及其制造方法。采用的釉料成分可保证热轧钢管内壁的搪瓷防腐层无鳞爆缺陷。与技术方案相关的集放式链传动系统、隧道式连续烧成炉等可保证大尺寸钢管内壁搪瓷工艺的实现及高效规模化制造。整体预制的搪瓷防腐层、聚四氟乙烯垫片及相关结构,可保证防腐结构的连续性和完整性。分别带有限位凸台、密封凹槽结构的对焊管法兰便于实现有效密封及防腐层的连续性,并利于现场施工;环形隔热空腔可使搪瓷防腐层和密封结构免受焊接高温过大影响,避免防腐体系失效。

一种搪瓷复合管的制造方法及耐蚀性检测.docx

一种搪瓷复合管的制造方法及耐蚀性检测概述搪瓷复合管是一种采用搪瓷涂层技术对底材进行表面涂层,从而实现耐蚀、耐磨损和耐高温等性能的复合管。本文主要探讨搪瓷复合管的制造工艺,其涂层工艺以及耐蚀性检测的方法。制造方法搪瓷复合管的制造方法主要有两种:一种是先将底材锻造成型后再进行搪瓷处理;另一种是采用搪瓷涂层工艺,先将底材切割成合适的尺寸,然后进行涂装处理。钢制搪瓷管的制造过程是先将钢管形成,然后在管内外涂上搪瓷涂层,最后进行高温烤烘。搪瓷管的制作过程类似于普通管的制作,但是在生产过程中,需要将底材与搪瓷涂层密封

一种新型耐磨耐蚀复合管道及其制备方法.pdf

本发明属于管道输运领域中的特殊管道领域,具体涉及一种新型耐磨耐蚀复合管道及其制备方法。该复合管道从内至外依次包括耐磨耐蚀陶瓷层、复合粘接层和碳钢管道本体。首先,将酚醛树脂、微米级碳化硅颗粒、固化剂等混合均匀配制树脂料浆。将浸涂树脂料浆的聚氨酯泡沫模压定型,经后续浸涂制成耐磨耐蚀陶瓷层预制体;或者,控制料浆粘度直接模压成型制成耐磨耐蚀陶瓷层预制体。然后,采用高温热解和反应烧结的方法制成所需形状和尺寸的碳化硅构件;最后,耐磨耐蚀陶瓷层与碳钢管道本体之间通过复合粘接剂粘接,固化成型得到耐磨耐蚀复合管道。从而,解

一种冷轧搪瓷钢及其制造方法.pdf

本发明提供了一种冷轧搪瓷钢及其制造方法,该钢板成分按重量百分比计:C:0.002%~0.006%、Si:0.010%~0.030%、Mn:0.10%~0.30%、P:≤0.015%、S:0.010%~0.030%、Al:0.010%~0.050%、N:0.0015%~0.0050%,Ti:0.060%~0.10%,还包括Mo:0.10%~0.50%、Ca:0.001%~0.003%、Mg:0.001%~0.003%的一种或几种,余量为Fe及不可避免的杂质。制造方法包括铁水预处理、转炉冶炼、精炼、连铸、热轧

一种海水泵耐蚀叶轮的复合制造方法.pdf

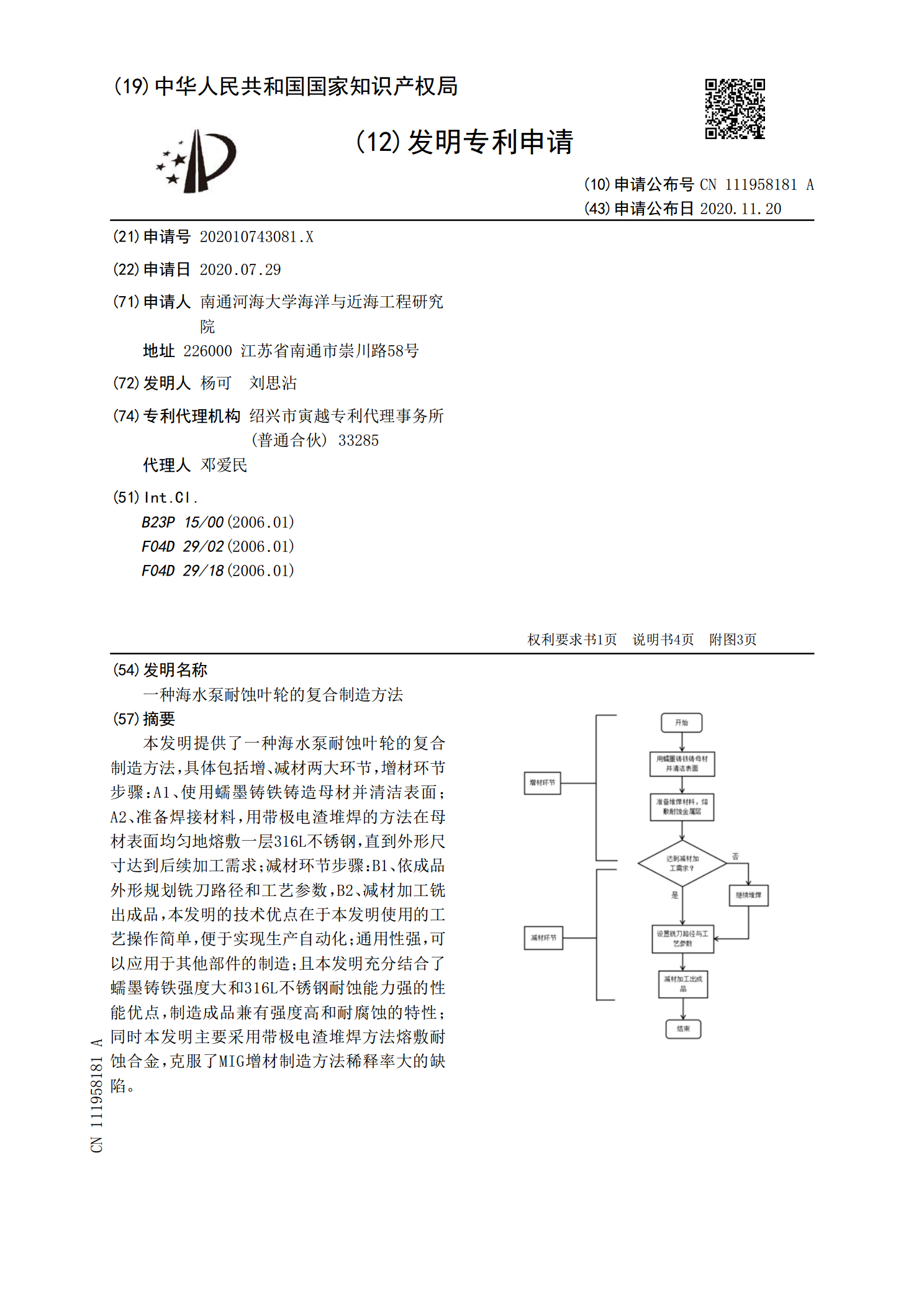

本发明提供了一种海水泵耐蚀叶轮的复合制造方法,具体包括增、减材两大环节,增材环节步骤:A1、使用蠕墨铸铁铸造母材并清洁表面;A2、准备焊接材料,用带极电渣堆焊的方法在母材表面均匀地熔敷一层316L不锈钢,直到外形尺寸达到后续加工需求;减材环节步骤:B1、依成品外形规划铣刀路径和工艺参数,B2、减材加工铣出成品,本发明的技术优点在于本发明使用的工艺操作简单,便于实现生产自动化;通用性强,可以应用于其他部件的制造;且本发明充分结合了蠕墨铸铁强度大和316L不锈钢耐蚀能力强的性能优点,制造成品兼有强度高和耐腐蚀