一种高强度铜铝界面合金复合母线的制备工艺.pdf

曦晨****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高强度铜铝界面合金复合母线的制备工艺.pdf

本发明公开了一种高强度铜铝界面合金复合母线的制备工艺,属于金属加工技术领域,包括了对铜管和铝棒的清洗、小变形量拉拔、连续通过式感应加热炉对铜包铝管坯进行高温感应加热以及多道次连续轧制,解决现有的铜层厚度偏大、并且铜层厚度均匀性差的问题。

铜包铝复合母线排制备工艺.pdf

本发明公开了铜包铝复合母线排制备工艺,属于金属加工技术领域,解决了现有铜包铝复合母线排制备工艺铜铝结合强度偏低、包覆铜层的均匀性不佳、铜层厚度过厚等问题,本发明的铜包铝复合母线排制备工艺采用连续通过式感应加热炉对铜包铝管坯进行高温感应加热,加热温度为600℃~900℃,加热时间为30s~300s,使铝棒外表面形成半熔态/半固态的铝融膜,铝棒内部和铜管仍保持固态,随后对加热后的铜包铝管坯进行单道次压下率≥40%的热锻压,使铝融膜扩散渗透到铜管中,形成铜铝原子复合层,由此提高铜铝结合强度。

一种高强度铜镍合金及其制备工艺.pdf

一种高强度铜镍合金制备工艺,首先将28%-35%的Ni,0.8%-1.5%的Mn,0.8%-1.5%的Fe,0.2%-0.7%的Ag,2%-5%的Mo和58%-65%的Cu熔炼熔化后依次加入占原料总重量2%-5%的Al、0.3%-0.6%的Ti和0.05%的稀土Ce;继续降温,当温度达到1280-1360℃时将合金熔液浇入铸铁模中,冷却;最后热处理炉内保温进行固熔处理,得到重量百分比为:28~31%Ni,0.8~1.2%Fe,0.8~1.2%Mn,2~5%A1,1~3%Mo,0.3~0.6%Ti,0.08

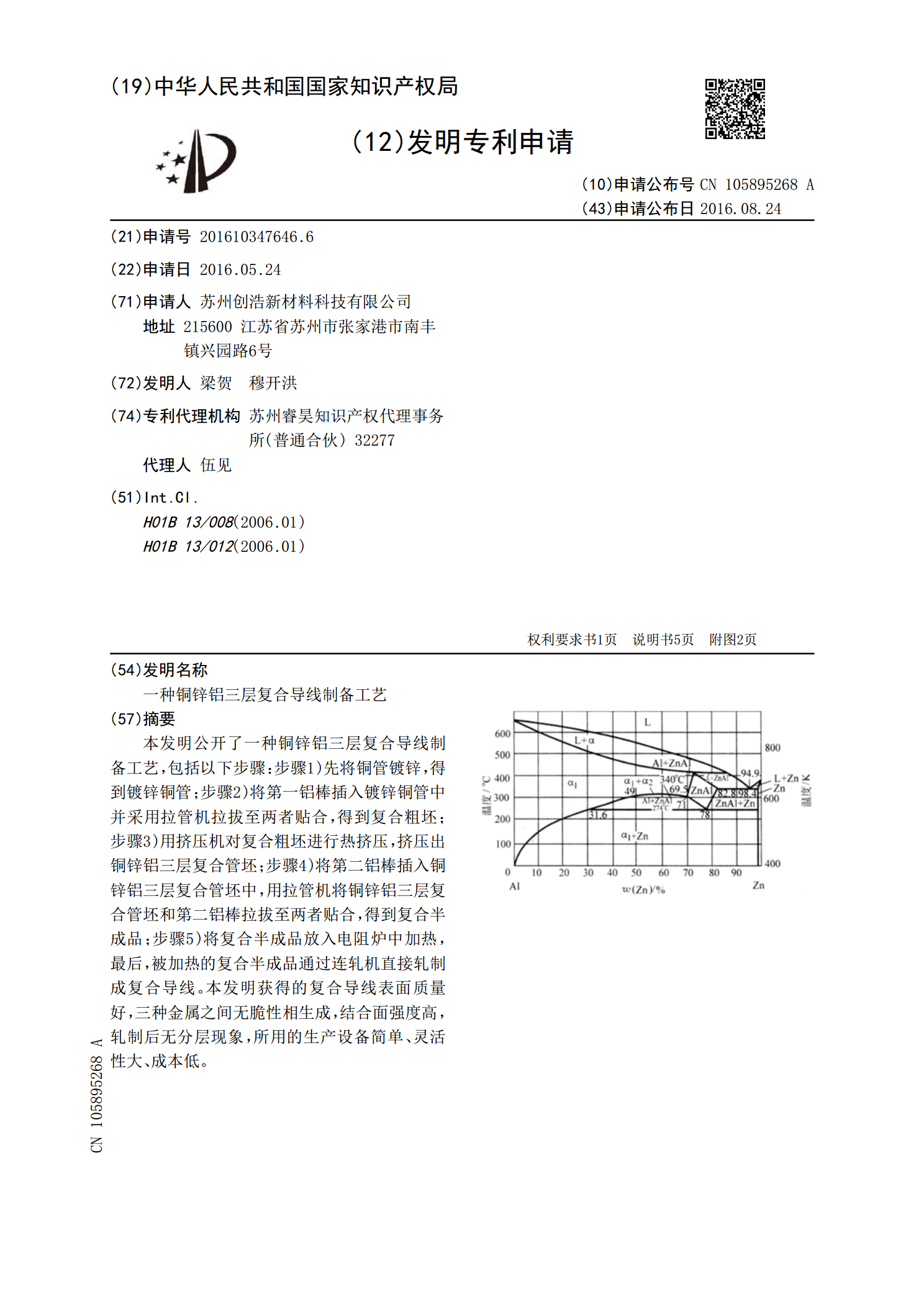

一种铜锌铝三层复合导线制备工艺.pdf

本发明公开了一种铜锌铝三层复合导线制备工艺,包括以下步骤:步骤1)先将铜管镀锌,得到镀锌铜管;步骤2)将第一铝棒插入镀锌铜管中并采用拉管机拉拔至两者贴合,得到复合粗坯;步骤3)用挤压机对复合粗坯进行热挤压,挤压出铜锌铝三层复合管坯;步骤4)将第二铝棒插入铜锌铝三层复合管坯中,用拉管机将铜锌铝三层复合管坯和第二铝棒拉拔至两者贴合,得到复合半成品;步骤5)将复合半成品放入电阻炉中加热,最后,被加热的复合半成品通过连轧机直接轧制成复合导线。本发明获得的复合导线表面质量好,三种金属之间无脆性相生成,结合面强度高,

铜铝复合母线导体在母线槽中的应用分析.docx

铜铝复合母线导体在母线槽中的应用分析铜铝复合母线导体在母线槽中的应用分析摘要:随着电力系统的发展,母线导体作为一种重要的电力传输装置,承担着输电和配电的重要任务。铜铝复合母线导体作为一种新型的母线导体材料,具有优异的电导性能、良好的导热性能和较低的电阻质量比。本文着重分析了铜铝复合母线导体在母线槽中的应用,并阐述了其在电力系统中的优势和问题,对于进一步推广和应用有着重要的指导意义。关键词:铜铝复合母线导体;母线槽;电力系统;优势;问题1.引言1.1研究背景母线导体作为电力系统中重要的输电和配电装置,其导电