炼焦焦炉炭化室均压调节方法.pdf

英哲****公主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

炼焦焦炉炭化室均压调节方法.pdf

本发明涉及焦炉炼焦领域,尤其涉及一种炼焦焦炉调压方法。一种炼焦焦炉炭化室均压调节方法,将顺序并列设置的一排炭化室分成若干组,每组炭化室中至少包含两个相邻的炭化室,用连通管将每组中各个碳化室的荒煤气路并联连通,所述连通管上设置切断阀;当某一炭化室处于推焦作业和推焦作业准备阶段时,关闭炭碳化室对应的切断阀,其他情况下切断阀保持打开。本发明将工作中必然处于不同阶段的炭化室的荒煤气路连通,利用彼此之间的压力互补达到降低焦炉集气管压力控制标准的目的,并能消除生产过程炉门冒烟,装煤冒烟,改善焦炉可视化环境,具有投资少

宽炭化室焦炉的炼焦配煤方法.pdf

本发明公开了一种宽炭化室焦炉的炼焦配煤方法,包括将各单种炼焦煤混配的步骤,各单种炼焦煤的重量百分比为:瘦煤和贫瘦煤:16~25%?;肥煤1#:10~20%,1/3焦煤:17~29%;焦煤1#:15~20%,焦煤2#:6~20%,焦煤3#:5~10%;气肥煤和肥煤2#:6~10%;余量为其它任意的挥发分Vdaf≤35%的可利用炼焦煤;且配合煤的最大基氏流动度为600~1400ddpm,挥发分为24~27%。本发明不仅能有效降低配煤成本,而且可克服宽炭化室焦炉结焦过程升温速度降低对炼焦煤高温流动性能的不利影响

焦炉单孔炭化室压力调节方法.pdf

焦炉单孔炭化室压力调节方法,包括压力测试,压力测试包括焦炉炉门底部压力测试和炭化室压力测试,其中炭化室压力测压点的位置选择,炭化室压力测压点设置在焦炉炉门的“Z”型刀边上,焦炉炉门刀边与焦炉炉门两侧的导烟通道相接;在焦炉炉门底部用压力表进行测量,同时在集气管上读取同一焦炉炉号的单孔炭化室压力;本发明依据焦炉炭化室在结焦过程中的压力变化情况,将PROven压力设定区间分为多个,确保整个结焦过程中的炭化室底部压力稳定在20~60Pa,达到焦炉环保的目的。本发明具有较高的推广应用价值。

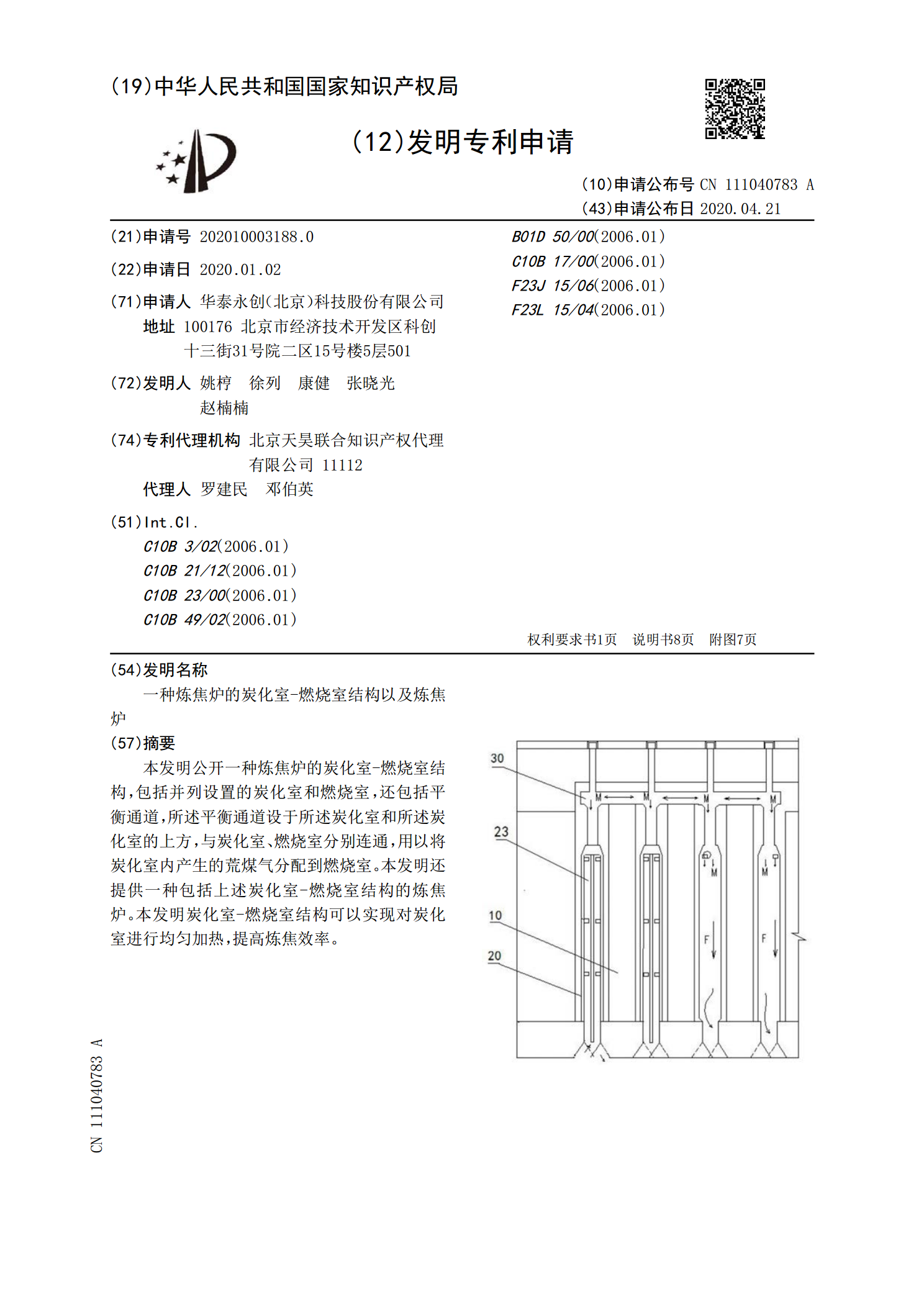

一种炼焦炉的炭化室-燃烧室结构以及炼焦炉.pdf

本发明公开一种炼焦炉的炭化室‑燃烧室结构,包括并列设置的炭化室和燃烧室,还包括平衡通道,所述平衡通道设于所述炭化室和所述炭化室的上方,与炭化室、燃烧室分别连通,用以将炭化室内产生的荒煤气分配到燃烧室。本发明还提供一种包括上述炭化室‑燃烧室结构的炼焦炉。本发明炭化室‑燃烧室结构可以实现对炭化室进行均匀加热,提高炼焦效率。

一种焦炉炭化室压力调节装置及调节方法.pdf

本发明涉及一种焦炉炭化室压力调节装置及调节方法,调节装置包括水封阀和节流器,节流器由外壳、翻板、溢流通道和转轴组成,外壳固定在桥管和水封阀阀体之间,翻板通过转轴安装在外壳内,转轴由执行机构驱动并可带动翻板转动;翻板底部设溢流通道用于形成氨水水封及供氨水溢流;桥管上设有测压装置,测压装置和执行机构均连接控制系统。本发明采用节流器与水封阀相结合的结构形式,利用节流器翻板调节炭化室压力,利用水封阀的水封实现在推焦时切断荒煤气,最终实现焦炉装煤时和结焦期内烟尘不外逸,结焦末期避免炭化室出现负压,防止空气漏入炭化室