一种适用于制备高折射玻璃微珠的成珠炉.pdf

Ja****20

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种适用于制备高折射玻璃微珠的成珠炉.pdf

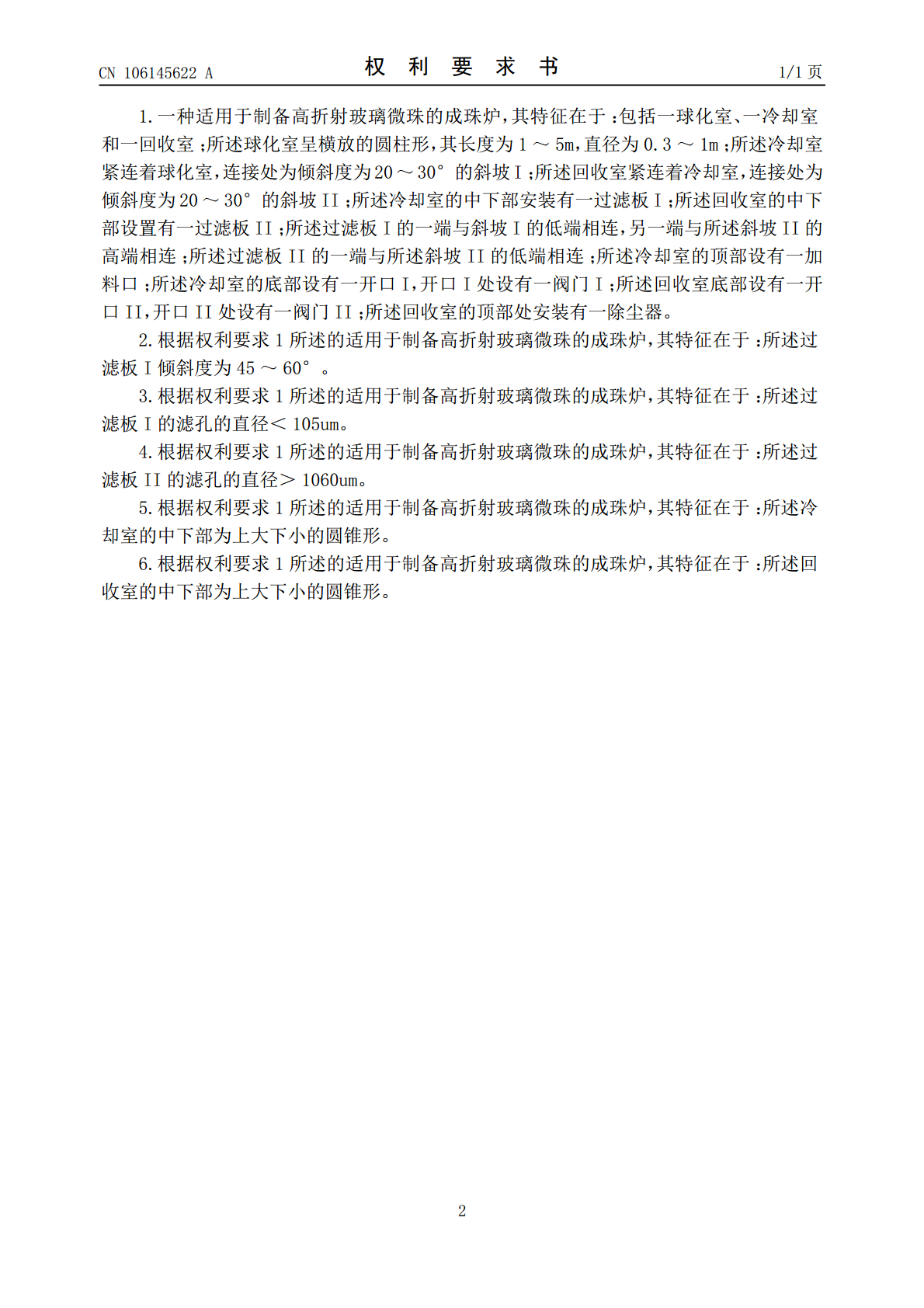

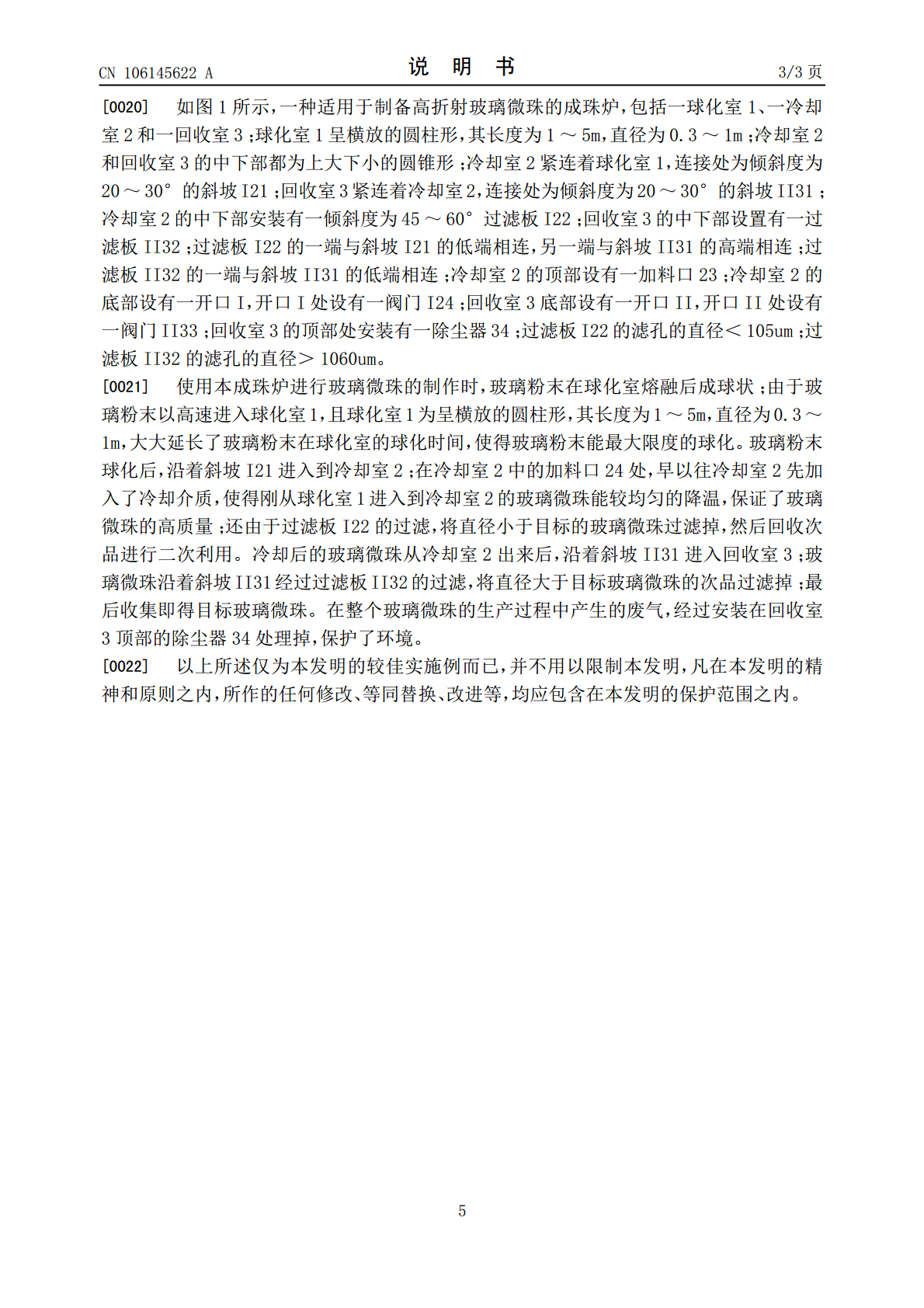

本发明公开了一种适用于制备高折射玻璃微珠的成珠炉,包括一球化室、一冷却室和一回收室;所述球化室呈横放的圆柱形;所述回收室紧连着冷却室;所述冷却室的中下部安装有一过滤板I;所述回收室的中下部设置有一过滤板II;所述冷却室的顶部设有一加料口;所述冷却室的底部设有一开口I;所述回收室底部设有一开口II,开口II处设有一阀门II;所述回收室的顶部处安装有一除尘器。本发明所提供的成珠炉,大大延长了玻璃粉末的球化时间,确保了玻璃粉在球化室能够几乎完全球化,并且玻璃粉在软化状态下几乎不相互碰撞导致出现粘连;专门设计的冷

一种高折射率玻璃微珠的制备方法.pdf

本申请涉及一种高折射率玻璃微珠的制备方法,以二氧化钛,二氧化硅,钡盐,锆盐,氧化锌,硼酸,氟化钙为原料,熔融混合后球磨成粒径为10‑100μm的玻璃微珠前驱体;将玻璃珠前驱体分为至少两路,每一路的玻璃珠前驱体在压缩气体的带动下与燃烧气和助燃气混合后通过喷枪喷入燃烧炉,燃烧炉的加热温度为1000‑1500℃,喷枪喷射速度为10‑100m/s,其中,每个喷枪的射出路径都有共同的交叉点,喷枪射出路径在交叉点处形成60‑105°的夹角,通过将玻璃微珠前驱体在至少两个喷枪成角度射出,使得融化的液体玻璃微滴相互碰撞成

环保高折射率微珠玻璃及其制备方法.pdf

本发明公开了一种环保高折射率微珠玻璃及其制备方法,包括如下重量百分比原料组分:TiO2?33~53%,BaO?30~53%,SiO2?1~8%,ZrO2?0~10%,CaO?0.5~3%,SrO?1~5%,TeO2?0~3%,WO3?0~5%,Nb2O5?0~2%,La2O3?0~1%,Bi2O3?1~2%;其制备方法:将各组分原料混合均匀;在铂金坩埚或耐火材料池炉中以1380~1480℃熔化、均化;熔融后淬冷,粉碎到粒径20~90μm粒度后,采用火焰喷射法制成本产品。本发明提供一种能采用铂金坩埚和耐火材

一种反光布用高折射率玻璃微珠及其制备方法.pdf

本发明公开了一种反光布用高折射率玻璃微珠及其制备方法,其由以下重量份的原料制成:方解石38-52、锂辉石27-41、高炉水淬渣?22-36、水镁石16-28、鱼眼石15-30、萤石19-27、钼酸银12-18、轻烧粉24-46、五氧化二钽8-14、碳酸铯5-10、添加剂12-18。本发明制得的玻璃微珠逆反射系数高,折射率高,折射率≥2.15,反光效果好,且具有优异的耐候性和耐久性,能够用于生产制作各种反光布,能够满足各种场合的应用。

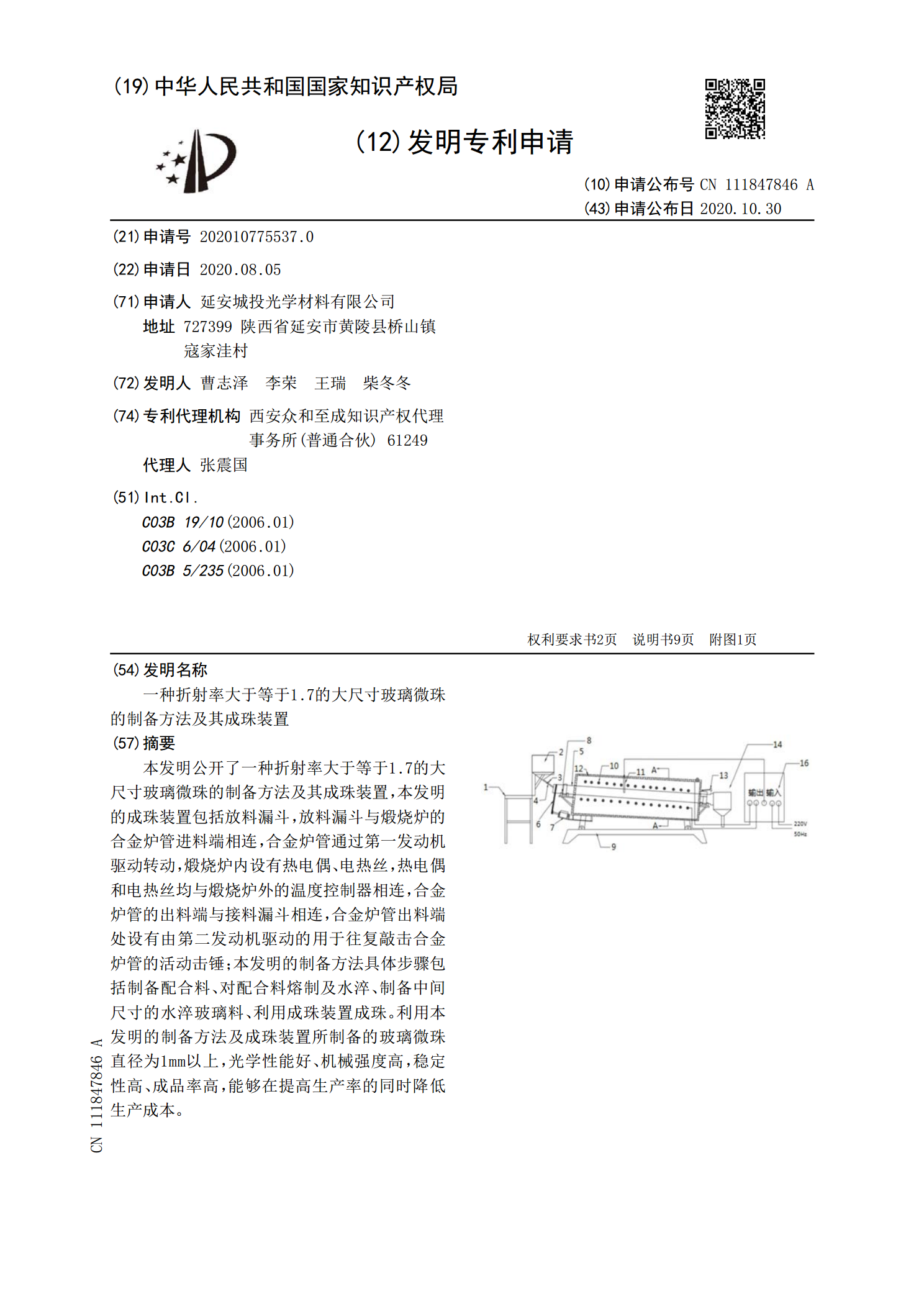

一种折射率大于等于1.7的大尺寸玻璃微珠的制备方法及其成珠装置.pdf

本发明公开了一种折射率大于等于1.7的大尺寸玻璃微珠的制备方法及其成珠装置,本发明的成珠装置包括放料漏斗,放料漏斗与煅烧炉的合金炉管进料端相连,合金炉管通过第一发动机驱动转动,煅烧炉内设有热电偶、电热丝,热电偶和电热丝均与煅烧炉外的温度控制器相连,合金炉管的出料端与接料漏斗相连,合金炉管出料端处设有由第二发动机驱动的用于往复敲击合金炉管的活动击锤;本发明的制备方法具体步骤包括制备配合料、对配合料熔制及水淬、制备中间尺寸的水淬玻璃料、利用成珠装置成珠。利用本发明的制备方法及成珠装置所制备的玻璃微珠直径为1m