利用赤泥和红土镍矿制备铁镍合金副产活性矿热炉粒化渣的方法.pdf

是翠****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用赤泥和红土镍矿制备铁镍合金副产活性矿热炉粒化渣的方法.pdf

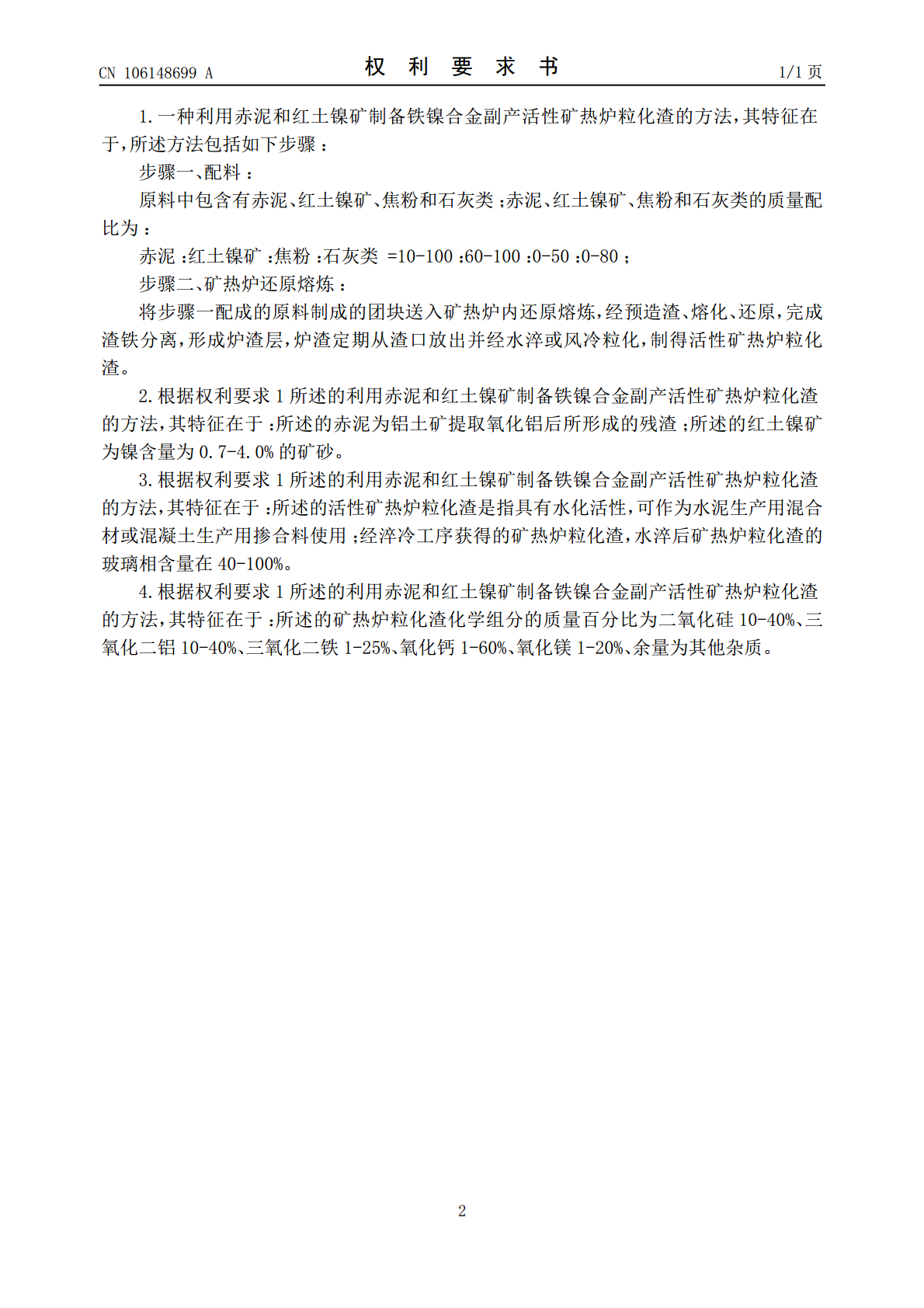

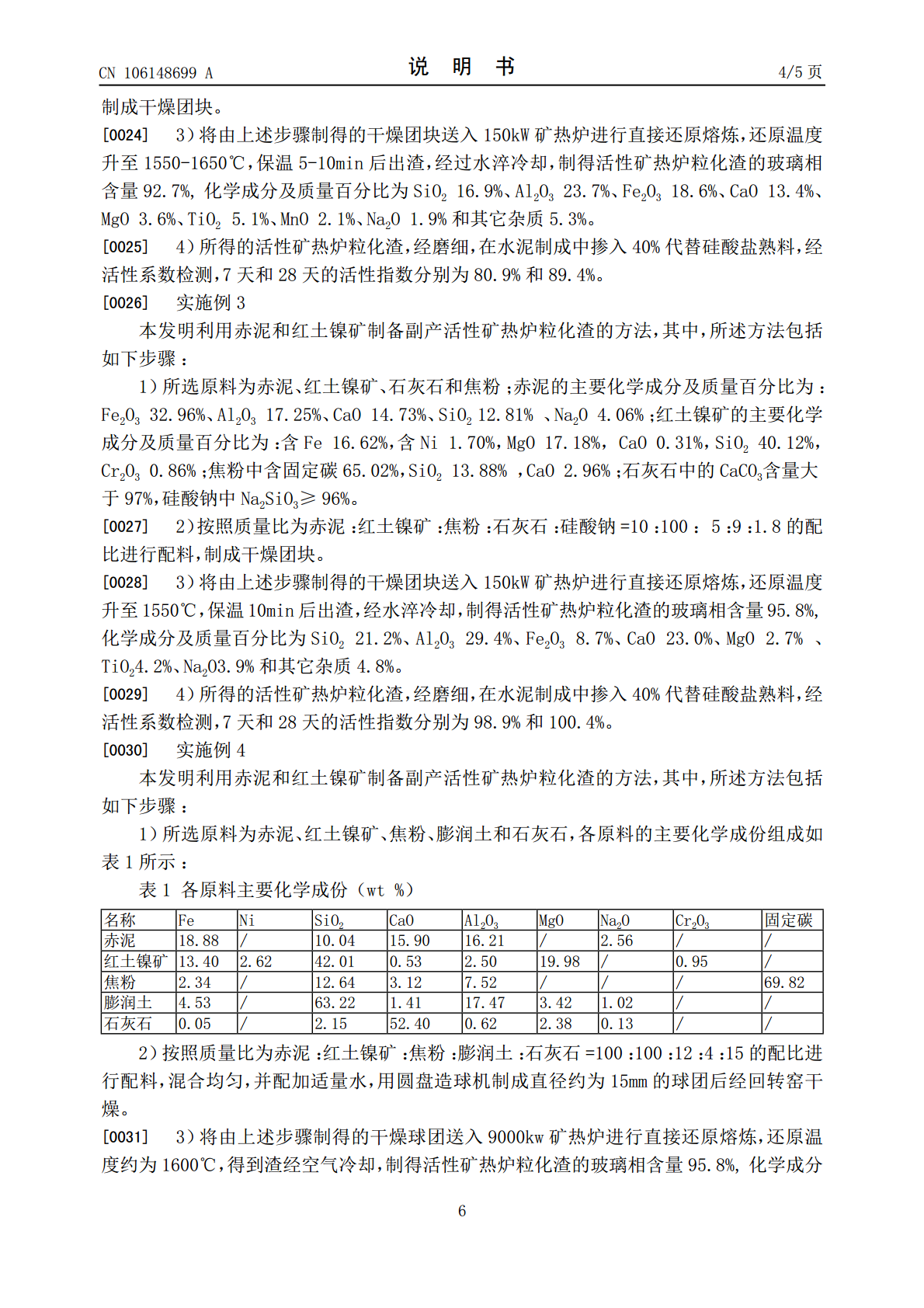

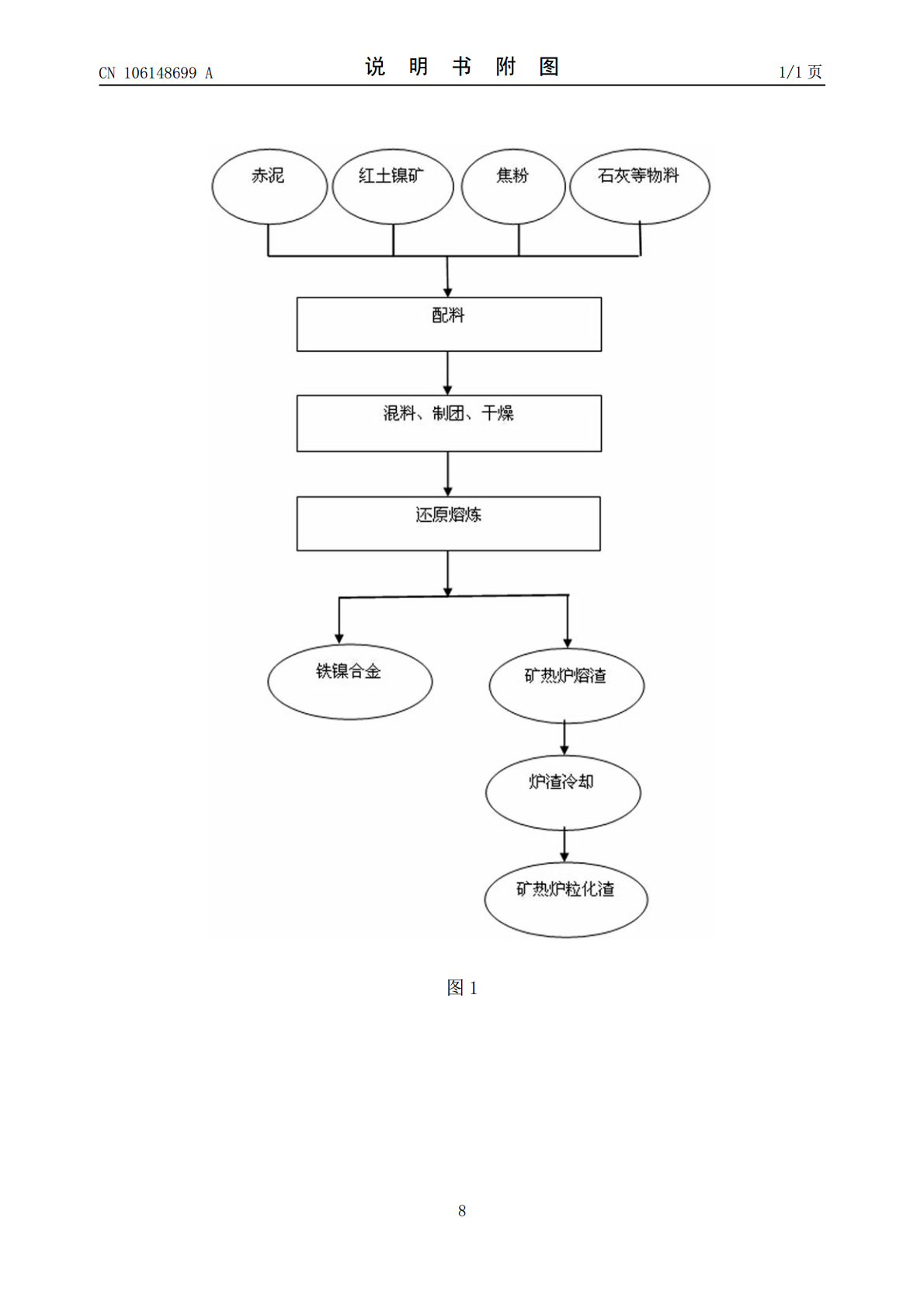

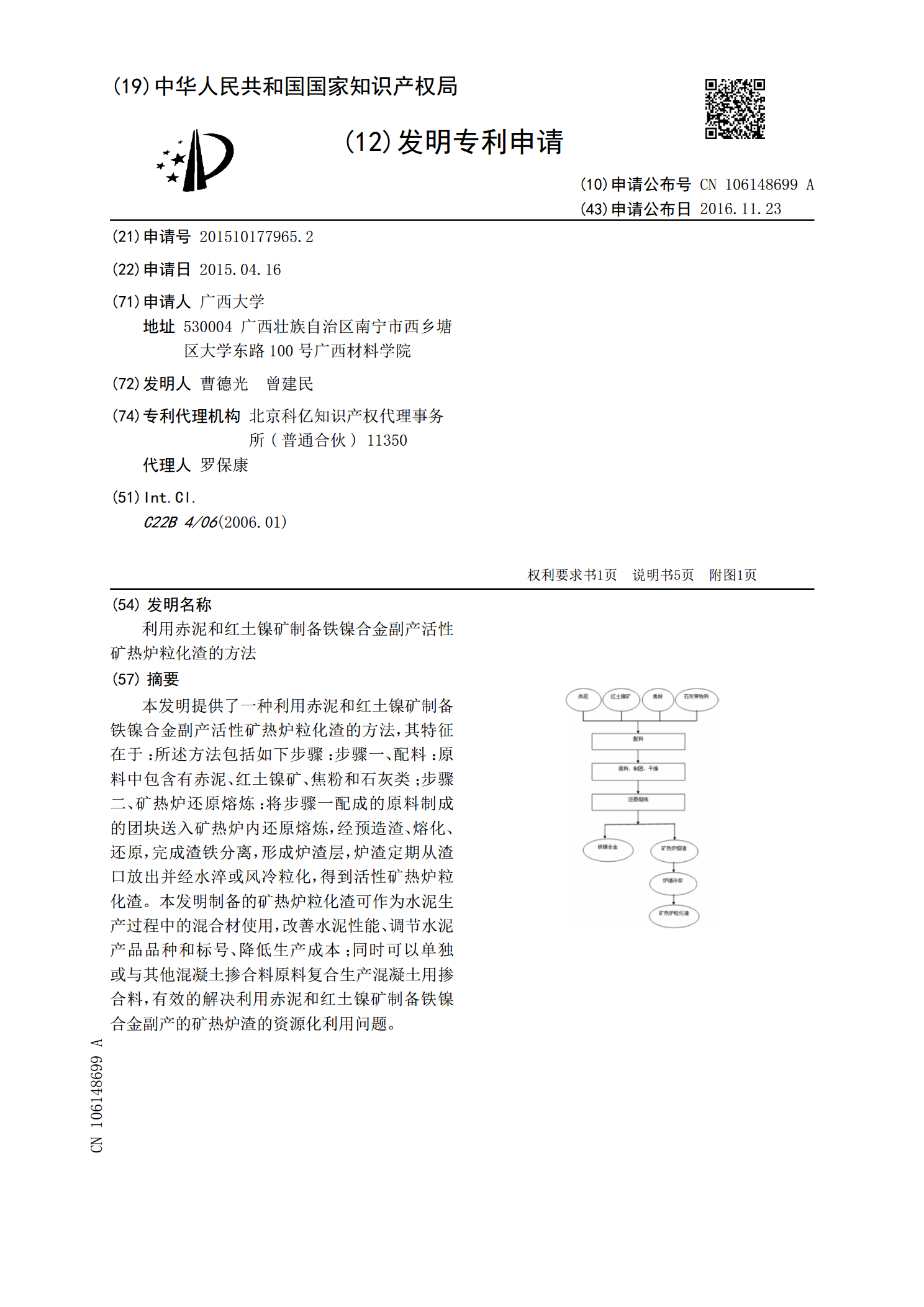

本发明提供了一种利用赤泥和红土镍矿制备铁镍合金副产活性矿热炉粒化渣的方法,其特征在于:所述方法包括如下步骤:步骤一、配料:原料中包含有赤泥、红土镍矿、焦粉和石灰类;步骤二、矿热炉还原熔炼:将步骤一配成的原料制成的团块送入矿热炉内还原熔炼,经预造渣、熔化、还原,完成渣铁分离,形成炉渣层,炉渣定期从渣口放出并经水淬或风冷粒化,得到活性矿热炉粒化渣。本发明制备的矿热炉粒化渣可作为水泥生产过程中的混合材使用,改善水泥性能、调节水泥产品品种和标号、降低生产成本;同时可以单独或与其他混凝土掺合料原料复合生产混凝土用掺

一种利用赤泥高效渣铁分离制备镍硬Ⅰ型铸铁方法.pdf

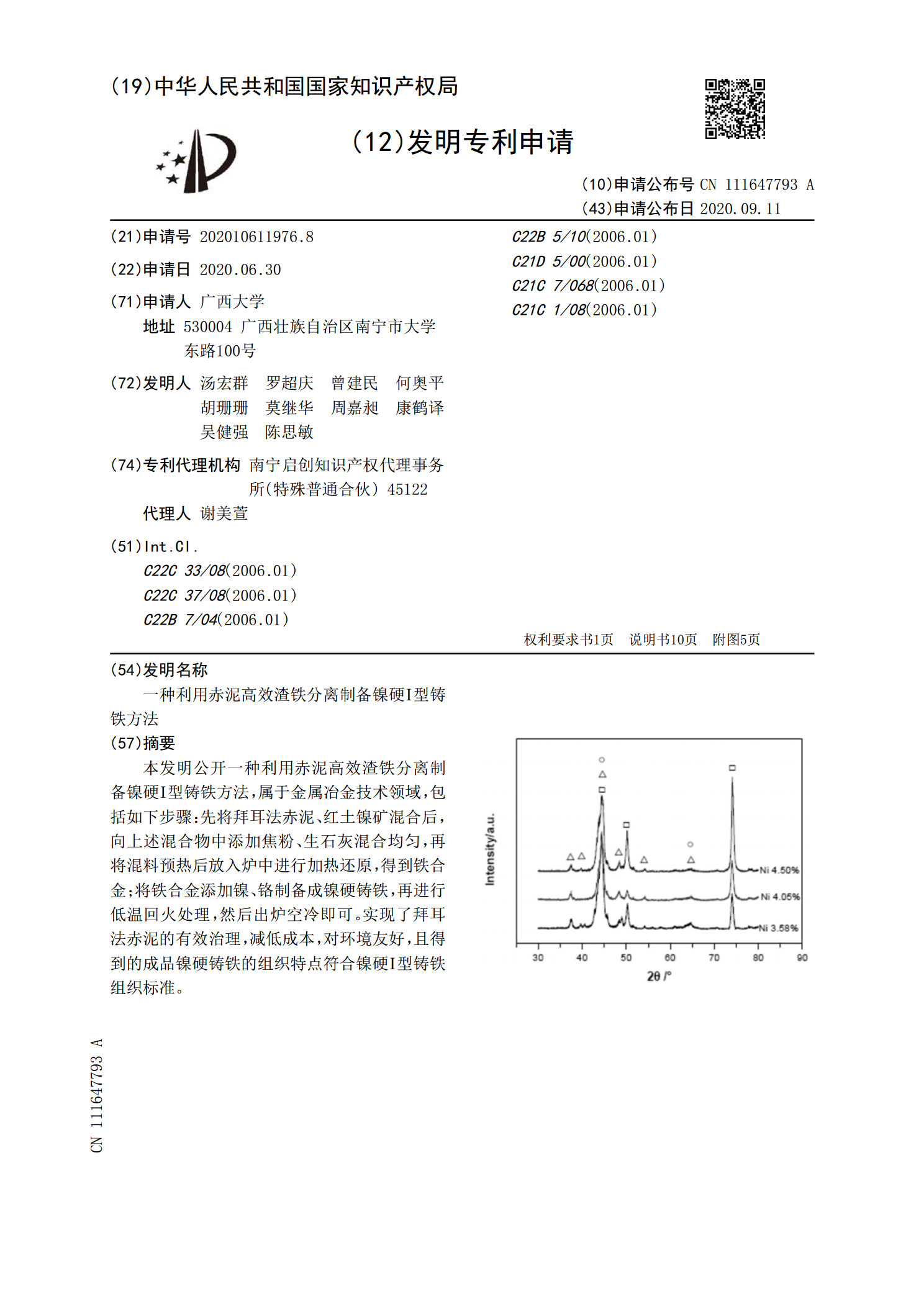

本发明公开一种利用赤泥高效渣铁分离制备镍硬Ⅰ型铸铁方法,属于金属冶金技术领域,包括如下步骤:先将拜耳法赤泥、红土镍矿混合后,向上述混合物中添加焦粉、生石灰混合均匀,再将混料预热后放入炉中进行加热还原,得到铁合金;将铁合金添加镍、铬制备成镍硬铸铁,再进行低温回火处理,然后出炉空冷即可。实现了拜耳法赤泥的有效治理,减低成本,对环境友好,且得到的成品镍硬铸铁的组织特点符合镍硬Ⅰ型铸铁组织标准。

一种利用红土镍矿制备镍铁的方法及装置.pdf

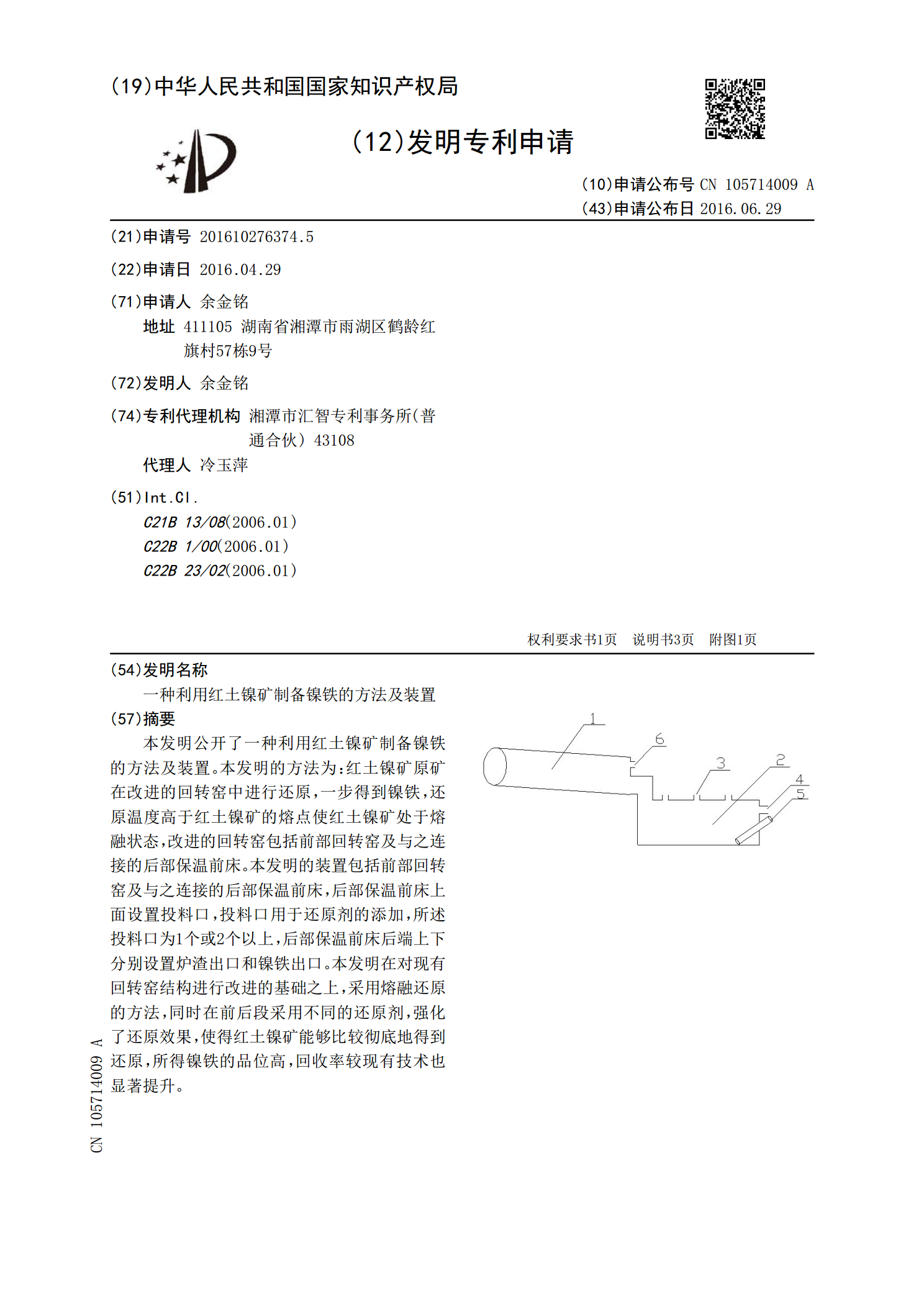

本发明公开了一种利用红土镍矿制备镍铁的方法及装置。本发明的方法为:红土镍矿原矿在改进的回转窑中进行还原,一步得到镍铁,还原温度高于红土镍矿的熔点使红土镍矿处于熔融状态,改进的回转窑包括前部回转窑及与之连接的后部保温前床。本发明的装置包括前部回转窑及与之连接的后部保温前床,后部保温前床上面设置投料口,投料口用于还原剂的添加,所述投料口为1个或2个以上,后部保温前床后端上下分别设置炉渣出口和镍铁出口。本发明在对现有回转窑结构进行改进的基础之上,采用熔融还原的方法,同时在前后段采用不同的还原剂,强化了还原效果,

铜渣和红土镍矿共还原制备含铜、镍铁粉的方法.pdf

本发明公开了一种铜渣和红土镍矿共还原制备含铜、镍铁粉的方法,包括以下步骤:将红土镍矿、铜渣和复合粘结剂混合、造球得到生球;将生球干燥后预热,进入回转窑,加入还原煤进行还原得到还原产物;将还原产物磨矿、磁选得到含铜、镍铁粉。本发明的方法可以一步实现铜渣和红土镍矿的综合利用,获得含铜、镍铁粉,为冶炼耐候钢提供优质炉料;同时利用铜渣优良的软熔特性,强化还原过程液相的生成,促进铁晶粒的聚集长大,提高铜、镍回收率。

一种红土镍矿富集镍和铁方法.pdf

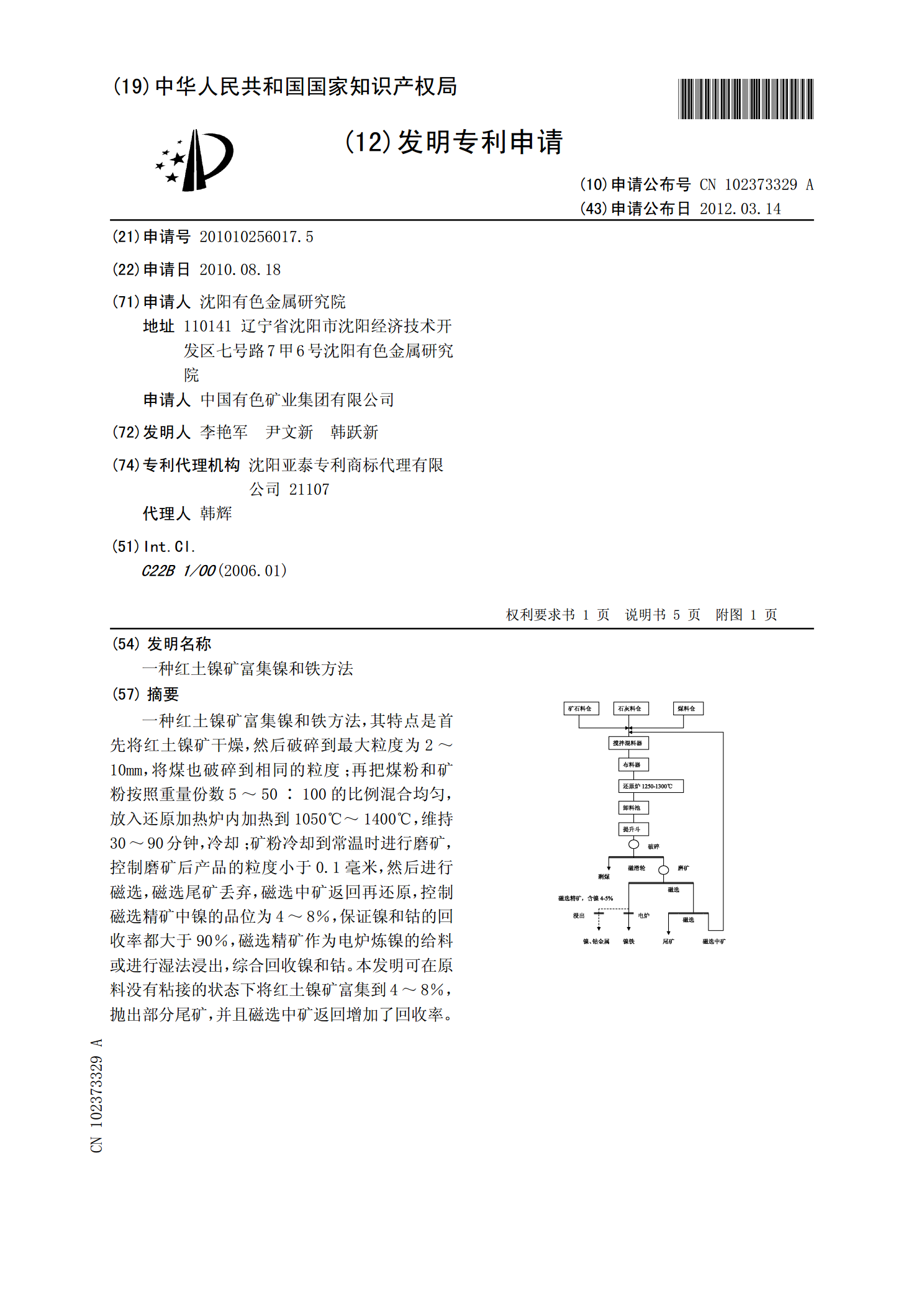

一种红土镍矿富集镍和铁方法,其特点是首先将红土镍矿干燥,然后破碎到最大粒度为2~10mm,将煤也破碎到相同的粒度;再把煤粉和矿粉按照重量份数5~50∶100的比例混合均匀,放入还原加热炉内加热到1050℃~1400℃,维持30~90分钟,冷却;矿粉冷却到常温时进行磨矿,控制磨矿后产品的粒度小于0.1毫米,然后进行磁选,磁选尾矿丢弃,磁选中矿返回再还原,控制磁选精矿中镍的品位为4~8%,保证镍和钴的回收率都大于90%,磁选精矿作为电炉炼镍的给料或进行湿法浸出,综合回收镍和钴。本发明可在原料没有粘接的状态下将