一种铁水预脱磷方法.pdf

小凌****甜蜜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铁水预脱磷方法.pdf

一种铁水预脱磷的方法,属于炼钢中铁水处理技术领域。装入铁水时,铁水比例为92‑100%,废钢比例为8%以内;造渣时炉渣碱度R为1.6‑2.6,开吹40s内即开始投入石灰和白云石造渣;供氧7min前,供氧流量Q为脱碳炉氧流量的1/4—1/2,后期供氧流量为前期供氧流量Q的0.85‑1.0;最大底吹供气强度在0.020Nm

一种铁水脱磷的方法.pdf

本发明公开了一种铁水脱磷的方法,包括以下步骤:(1)转炉吹炼前,使用前一炉吹炼的脱碳炉渣进行溅渣护炉操作,倒掉剩余炉渣;(2)转炉内装入废钢、兑铁水,摇直转炉;(3)下脱磷氧枪,开吹后添加石灰、铁矿石和萤石为主的脱磷渣料,控制吹炼结束温度为1350‑1420℃;(4)开吹至吹氧量达到总供氧量的25~35%时,氧枪吹氧流量18000Nm3/小时;低枪位2.4‑2.5m;(5)提高脱磷氧枪枪位至2.7‑2.8m、降低氧气流量至16000‑16500Nm3/小时,保持恒枪位、恒流量操作,熔池熔液C质量百分比例达

一种铁水脱磷方法.pdf

本发明提供了一种铁水脱磷方法,主要针对大型转炉铁水脱磷。采用以下步骤进行:①通过氧枪从顶部向铁水表面供给氧气,供氧强度在0.8-1.1Nm3/t/min范围内变化;②通过转炉上方设置的料斗向铁水中加入以石灰、轻烧白云石、矿石为主体的造渣料进行造渣,成渣后炉渣二元碱度(CaO/SiO2)为1.6-2.0;③通过转炉炉底供气系统向钢水内部供给搅拌气体,供气强度在0.25-0.40Nm3/t/min。本发明利用低碱度炉渣熔点低,铁水温度低易成渣,通过较大矿石用量来促进成渣和供氧,利用低供氧强度吹炼来延长吹炼时间

蓄铁式出铁沟进行铁水预脱磷喂料机及其预脱磷方法.pdf

蓄铁式出铁沟进行铁水预脱磷喂料机及其预脱磷方法,包括置于出铁沟上方可沿出铁沟垂直方向往复行进的电动行走装置、安装于电动行走装置上的喂料装置,电动行走装置包括底盘、行走轮以及驱动行走轮运动的减速电机;所述喂料装置从上往下依次包括减速电机、机架、与减速电机连接的旋转轴、锥形料仓以及锥形料仓末端的可拆卸喂料锥管,所述旋转轴伸入锥形料仓内,旋转轴上部焊有耐磨钢钢爪,所述喂料装置与底盘垂直安装,锥形料仓穿过底盘,可拆卸喂料锥管伸入出铁沟的深度为距离出铁沟沟底200~400mm。大大延长了脱磷反应时间,且投放无飞溅,

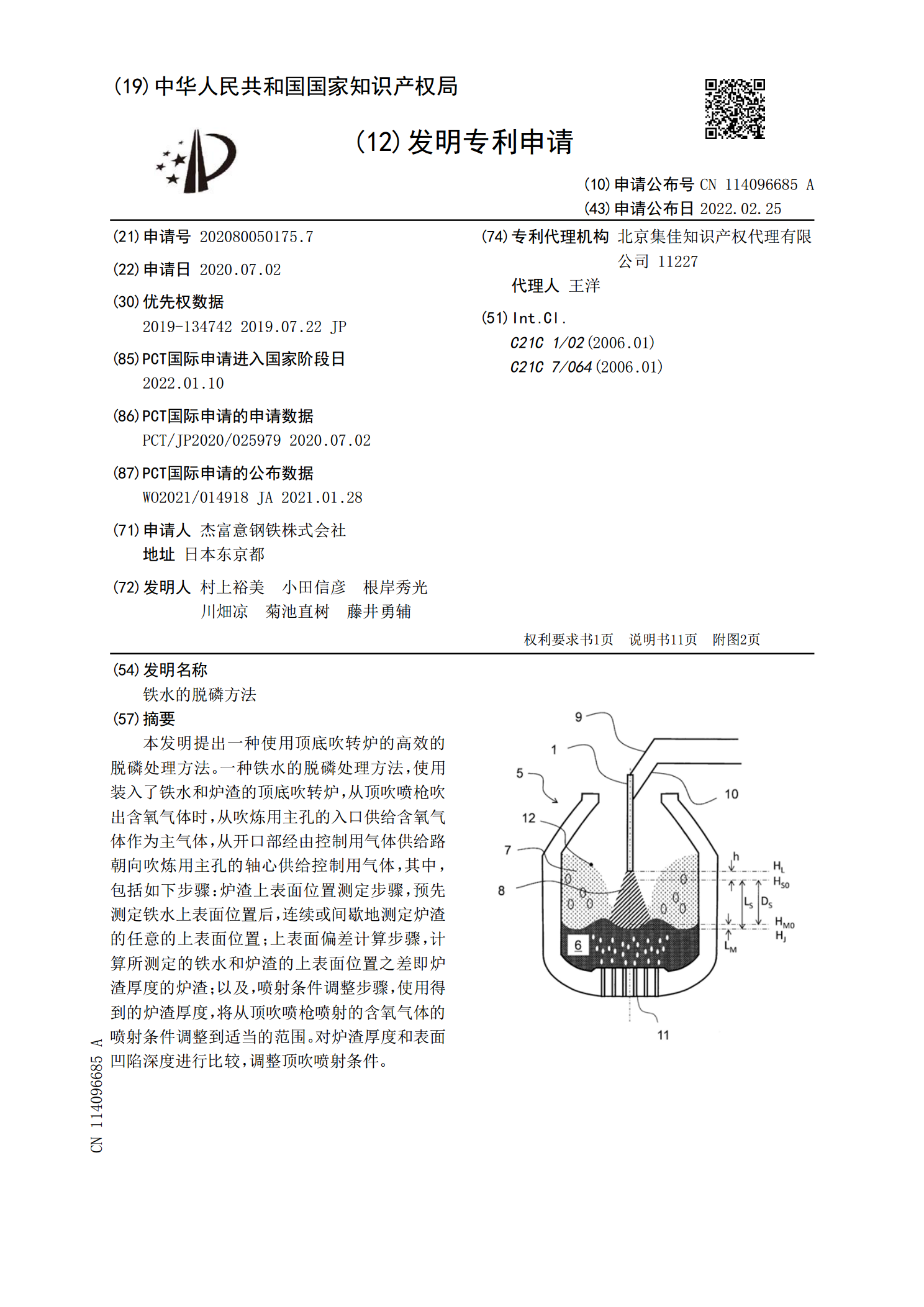

铁水的脱磷方法.pdf

本发明提出一种使用顶底吹转炉的高效的脱磷处理方法。一种铁水的脱磷处理方法,使用装入了铁水和炉渣的顶底吹转炉,从顶吹喷枪吹出含氧气体时,从吹炼用主孔的入口供给含氧气体作为主气体,从开口部经由控制用气体供给路朝向吹炼用主孔的轴心供给控制用气体,其中,包括如下步骤:炉渣上表面位置测定步骤,预先测定铁水上表面位置后,连续或间歇地测定炉渣的任意的上表面位置;上表面偏差计算步骤,计算所测定的铁水和炉渣的上表面位置之差即炉渣厚度的炉渣;以及,喷射条件调整步骤,使用得到的炉渣厚度,将从顶吹喷枪喷射的含氧气体的喷射条件调整