预览加载中,请您耐心等待几秒...

预览加载中,请您耐心等待几秒...

在线预览结束,喜欢就下载吧,查找使用更方便

如果您无法下载资料,请参考说明:

1、部分资料下载需要金币,请确保您的账户上有足够的金币

2、已购买过的文档,再次下载不重复扣费

3、资料包下载后请先用软件解压,在使用对应软件打开

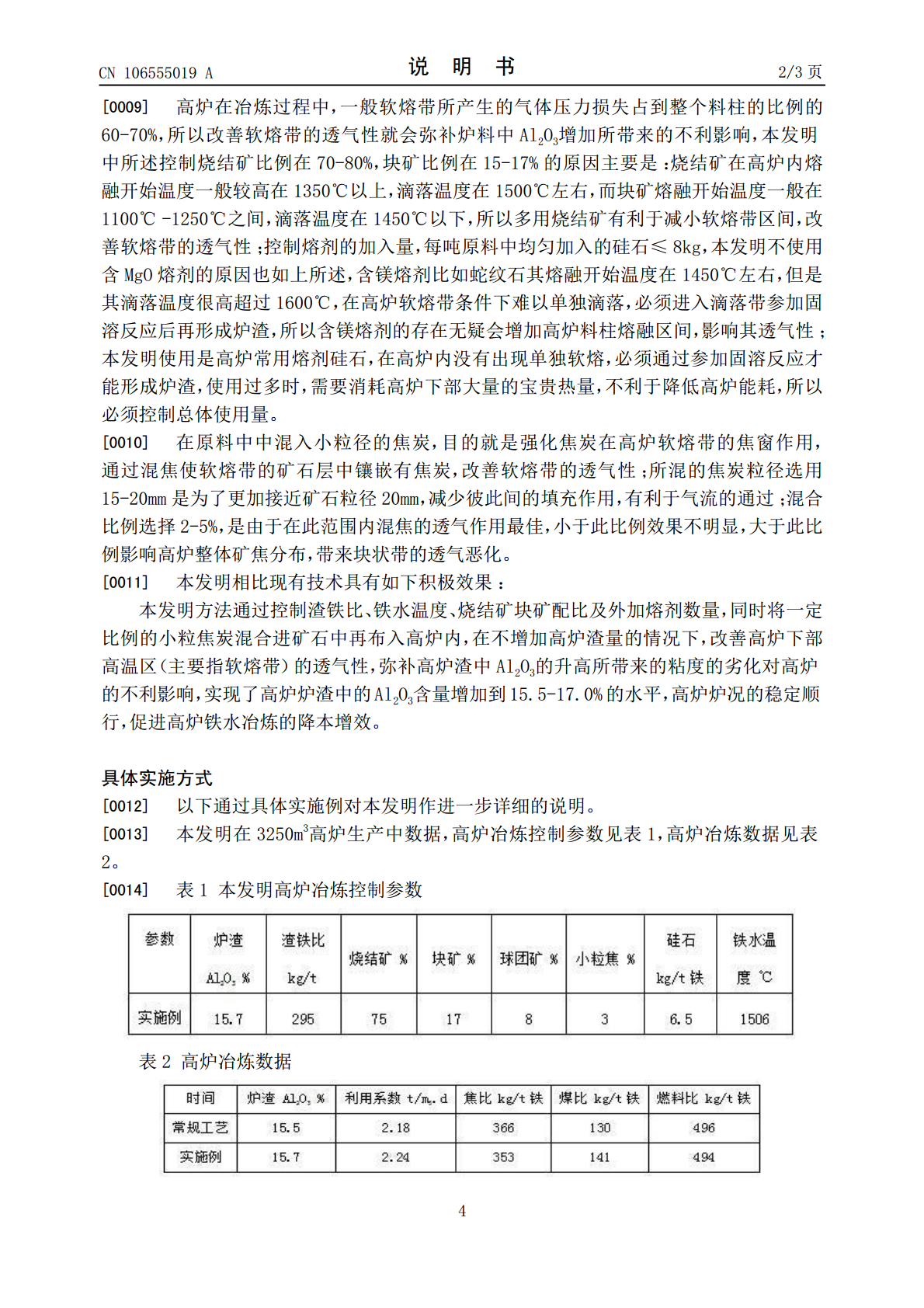

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号CN106555019A(43)申请公布日2017.04.05(21)申请号201510635251.1(22)申请日2015.09.30(71)申请人上海梅山钢铁股份有限公司地址210039江苏省南京市雨花台区中华门外新建(72)发明人韩宏松韩凤光张玉才沈峰满(74)专利代理机构南京众联专利代理有限公司32206代理人杜静静(51)Int.Cl.C21B5/00(2006.01)权利要求书1页说明书3页(54)发明名称一种高炉高铝炉渣冶炼方法(57)摘要本发明公开了一种高炉高铝炉渣冶炼方法,主要解决现有技术中高炉高铝炉渣冶炼高炉生产不稳定、高炉铁水冶炼成本高的技术问题。方案为:一种高炉高铝炉渣冶炼方法,包括:1)配置原料,按渣铁比≤300kg/t、炉渣中Al2O3的质量百分含量≤17%的控制要求配置原料,原料中各组分质量百分比:烧结矿70-80%,块矿15-17%,球团矿3-15%,原料中还配入小粒焦,将小粒焦加入到原料中,均匀混合形成矿石层,小粒焦占原料质量的百分比为2-5%;2)布料,将焦炭和矿石层交替布料入高炉,形成矿石层和焦炭层的交替层装结构;3)高炉冶炼;4)正常出铁。本发明实现了高铝炉渣的高炉低成本冶炼。CN106555019ACN106555019A权利要求书1/1页1.一种高炉高铝炉渣冶炼方法,其特征是,包括以下步骤:1)配置原料,按渣铁比≤300kg/t、炉渣中Al2O3的质量百分含量≤17%的控制要求配置原料,原料中各组分质量百分比:烧结矿70-80%,块矿15-17%,球团矿3-15%,原料中还配入小粒焦,将小粒焦加入到原料中,均匀混合形成矿石层,小粒焦占原料质量的百分比为2-5%;2)布料,将焦炭和矿石层交替布料入高炉,形成矿石层和焦炭层的交替层装结构;3)高炉冶炼,冶炼过程中控制铁水温度Tp为1490℃-1510℃,炉渣温度≥1510℃;4)正常出铁。2.如权利要求1所述的高炉高铝炉渣冶炼方法,其特征是,所述原料中配入熔剂硅石,每吨原料中均匀加入的硅石≤8kg。3.如权利要求1所述的高炉高铝炉渣冶炼方法,其特征是,所述步骤1)中小粒焦的粒径为15-25mm。2CN106555019A说明书1/3页一种高炉高铝炉渣冶炼方法技术领域[0001]本发明属于高炉炼铁技术领域,涉及一种高炉高铝炉渣冶炼方法。背景技术[0002]当前,受资源劣化的影响,铁矿石中的铝含量逐渐增加,导致高炉炼铁炉渣中的Al2O3含量增加,很多厂家的高炉有增加到15.5%的趋势甚至达到16%,炉渣的冶金性能出现(熔化性温度及粘度升高)劣化,影响了高炉生产的稳定顺行。在传统高炉炼铁生产中,人们往往“谈铝色变”,在炉料中Al2O3含量增加时,一般都是在人造富矿(烧结矿或球团矿)中增加含Mg熔剂使用量或者直接在高炉中增加含Mg熔剂(一般为蛇纹石矿),以保证高炉炉渣中的铝不会过高,同时炉渣中的MgO也足够高,来保证高炉的稳定顺行。但这无疑会增加高炉炼铁渣量导致燃料消耗增加,不利于高炉炼铁成本的降低。当然,迫不得已情况下,也可以限制使用高铝铁矿石,多用低铝的高价铁矿石,如此,显然也会增加高炉炼铁成本,不利于钢铁企业的降本增效及资源合理利用。发明内容[0003]本发明的目的是提供一种高炉高铝炉渣冶炼方法,主要解决现有技术中高炉高铝炉渣冶炼高炉生产不稳定、高炉铁水冶炼成本高的技术问题。[0004]本发明采用的技术方案是:1)配置原料,按渣铁比≤300kg/t、炉渣中Al2O3的质量百分含量≤17%的控制要求配置原料,原料中各组分质量百分比:烧结矿70-80%,块矿(生圹)15-17%,球团矿3-15%,原料中还配入小粒焦,将小粒焦加入到原料中,均匀混合形成矿石层,小粒焦占原料质量的百分比为2-5%;2)布料,将焦炭和矿石层交替布料入高炉,形成矿石层和焦炭层的交替层装结构;3)高炉冶炼,冶炼过程中控制铁水温度Tp为1490℃-1510℃,炉渣温度≥1510℃;4)正常出铁。[0005]进一步,本发明原料中配入熔剂硅石,每吨原料中均匀加入的硅石≤8kg。[0006]本发明所述原料中加入的小粒焦的粒径为15-25mm时,效果为佳。[0007]本发明所述的渣铁比为高炉冶炼1吨生铁所产生的高炉渣量,渣铁比的计算式为:渣铁比=,单位为kg/t,其中m炉渣为高炉每天炉渣产量,单位为kg/天;m铁水为高炉每天铁水产量,单位为t/天。[0008]本发明方法基于以下实验研究:当高炉炉料中Al2O3含量增加时,将导致炉渣的粘度上升影响流动性能,最终影响高炉料柱的透气性;通过控制渣铁比在300kg/t以下,可以高效减少炉渣在高炉炼铁过程中的热量消耗增加以及对高炉内上升煤气流的阻挡作用,同时控制铁水温