一种控制高氮钢中氮含量的方法.pdf

梅雪****67

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种控制高氮钢中氮含量的方法.pdf

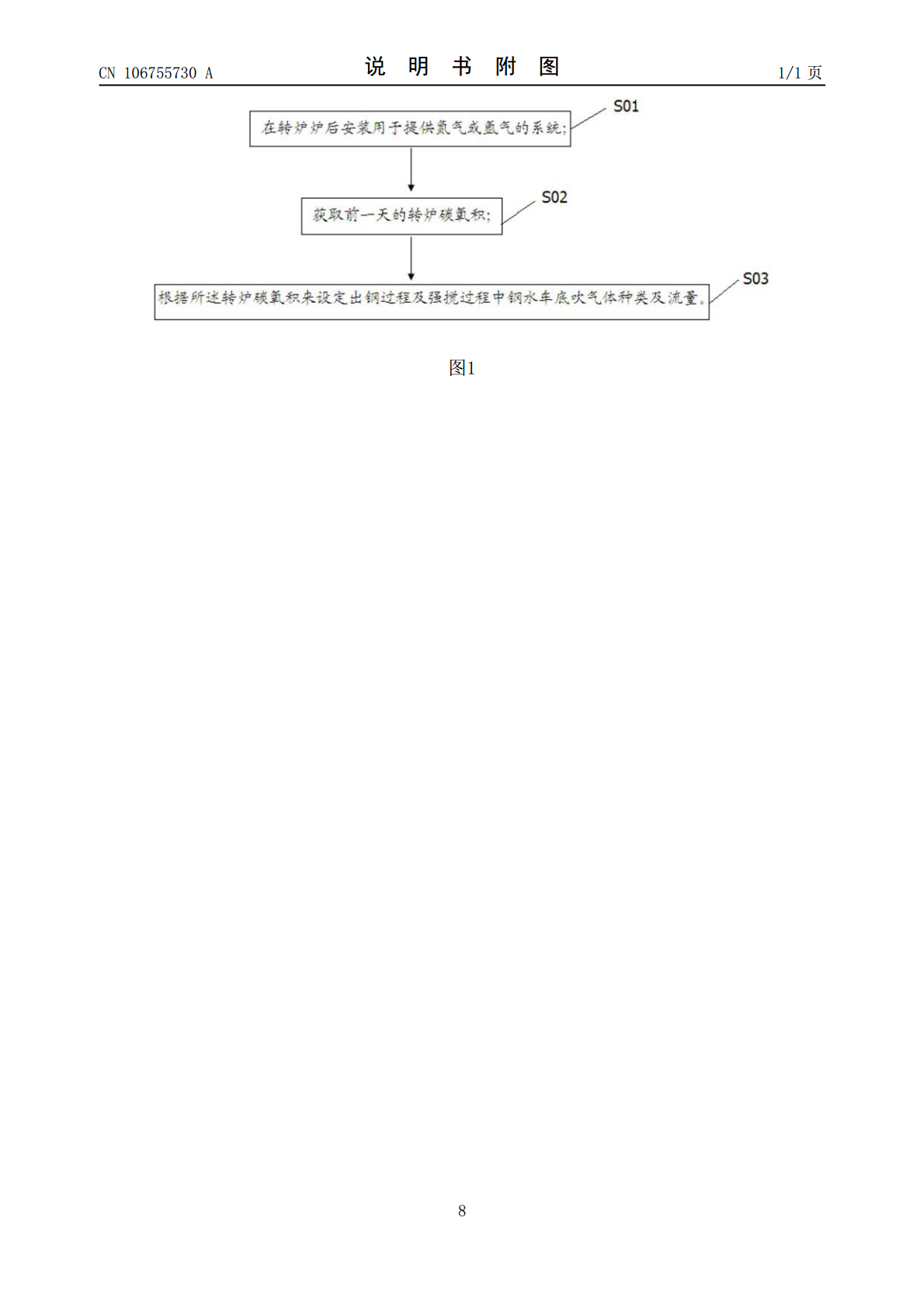

本发明提供了一种控制高氮钢中氮含量的方法,所述方法包括如下步骤:在转炉炉后安装用于提供氮气或氩气的系统;获取前一天的转炉碳氧积;根据所述转炉碳氧积来设定出钢过程及强搅过程中钢水车底吹气体种类及流量。本发明在转炉炉后安装用于提供氮气或氩气的系统,实现了炉后钢水车底吹气体的自由切换和流量的精确控制,为炉后底吹气体控氮创造条件;本发明摸索出以前一天碳氧积为指标的不同炉况对应的出钢过程及强搅过程的控氮参数;不加入任何氮化合金,即可精确控制钢中氮含量,满足高氮钢的要求。

一种准确控制高氮钢氮含量的方法.pdf

本发明涉及一种能够准确控制高氮钢氮含量的方法,具体包括以下步骤:步骤1、准备物料,将混合均匀的粉料放入真空渗氮炉进行渗氮处理;步骤2、将氮化料加入到熔炼设备加热至完全熔融;步骤3、加除渣剂除渣2~3次,除渣结束后加入氮锰合金,此时通入氮气的流量为510‑900Nm

一种控制低氮钢氮含量的方法.pdf

本发明提供一种控制低氮钢氮含量的方法,转炉冶炼过程,采用高铁水、低废钢比,出钢温度不低于1700℃,采用硅铁配硅至0.4%,吹氧期间全程降烟罩,底吹全程吹氩;出钢采用碳重量在0.05-0.07%的高拉碳,一次拉碳出钢,出钢过程及氩站不吹氩;RH精炼过程,氩气流量从抽真空开始控制在150Nl/h,深真空处理时间控制在8-12min,加入合金后镇静时间为7-9min;连铸采用氩气保护浇注。可有效解决钢中增氮问题,氩站样氮含量控制在0.0011-0.0013%,RH处理结束后搬出样氮含量控制在0.0013-0.

一种提高含氮钢中氮含量的方法.pdf

本发明公开了一种提高含氮钢中氮含量的方法,在电炉或转炉的出钢过程中以渣洗的方式加入AD粉和在精炼或真空处理过程中吹氮气双联的方式进行钢水增氮。采用价格低廉的AD粉和精炼或真空处理过程吹氮气双联的方式进行增氮,具有协同促进作用,可以稳定控制含氮钢中的氮含量在100‑300ppm之间,成本低廉但又具有合金增氮的稳定。

一种半钢冶炼控制钢中氮含量的方法.pdf

本发明公开了一种半钢冶炼控制钢中的氮含量的方法。根据本发明的半钢冶炼控制钢中的氮含量的方法包括转炉氧气顶吹、出钢前调渣处理,挡渣出钢,其中,根据钢种对氮含量的要求,在转炉氧气顶吹过程中采用不同的底吹模式,并在吹炼末期加入发泡剂,在出钢前1~3min提前对钢包进行吹氩,出钢过程对钢包进行软吹氩操作。本发明能将转炉终点钢中氮含量控制在11ppm以内,出钢过程增氮量控制在1~3ppm以内。根据本发明的方法能有效地降低转炉终点氮含量和减少出钢过程的增氮量,为低氮钢和超低氮钢的生产提供技术支持。