一种浸渍装置及浸渍方法.pdf

萌运****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种浸渍装置及浸渍方法.pdf

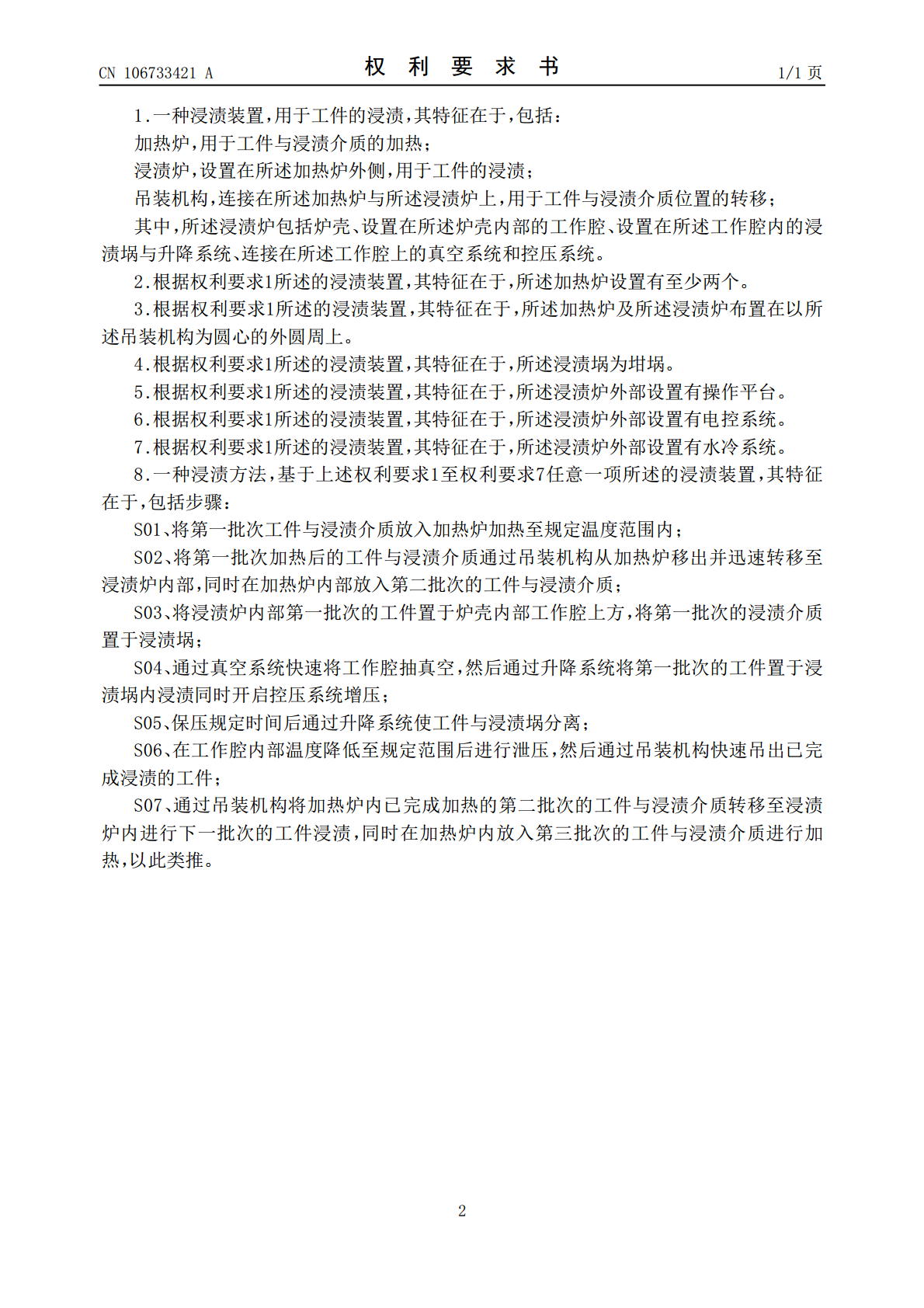

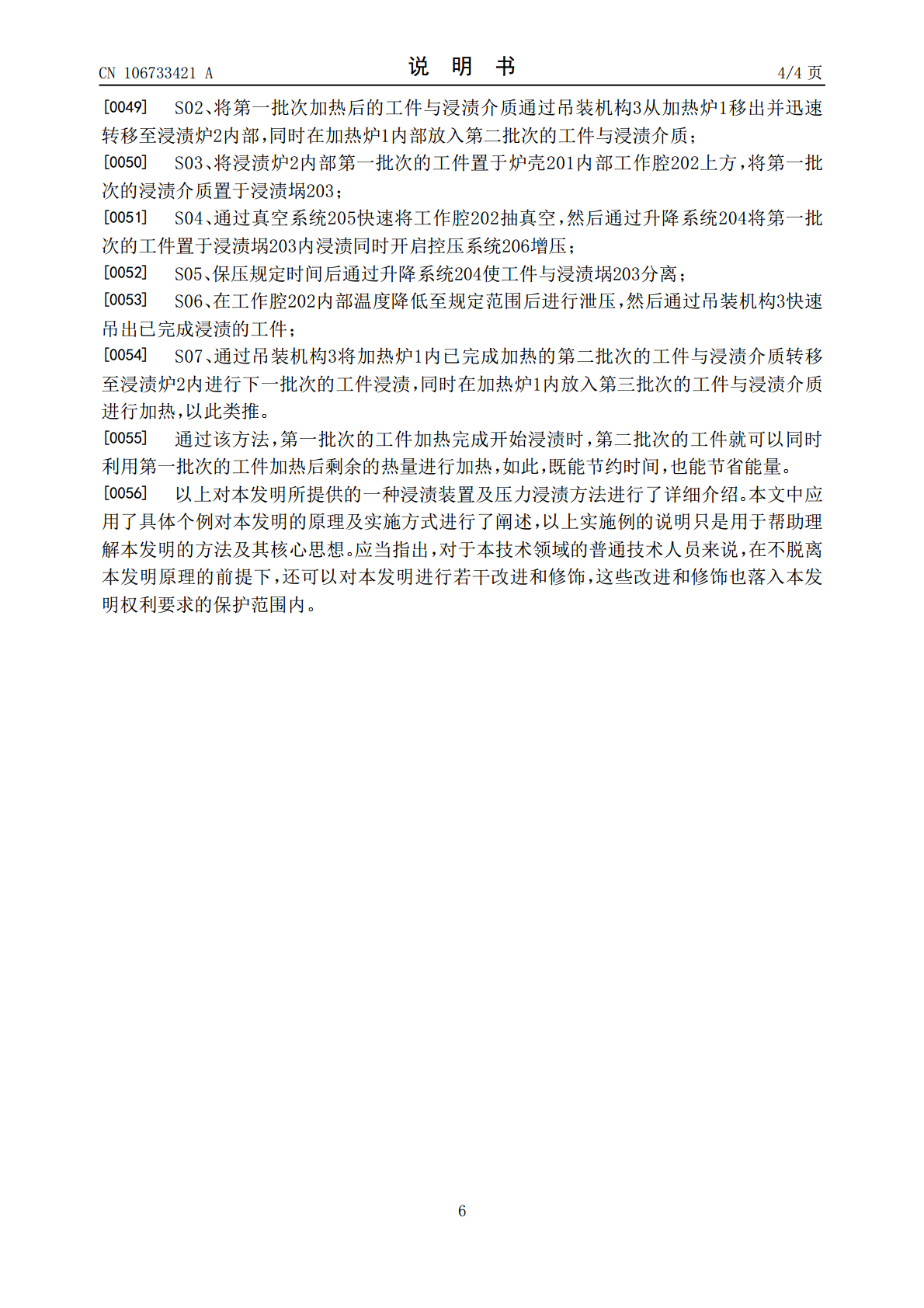

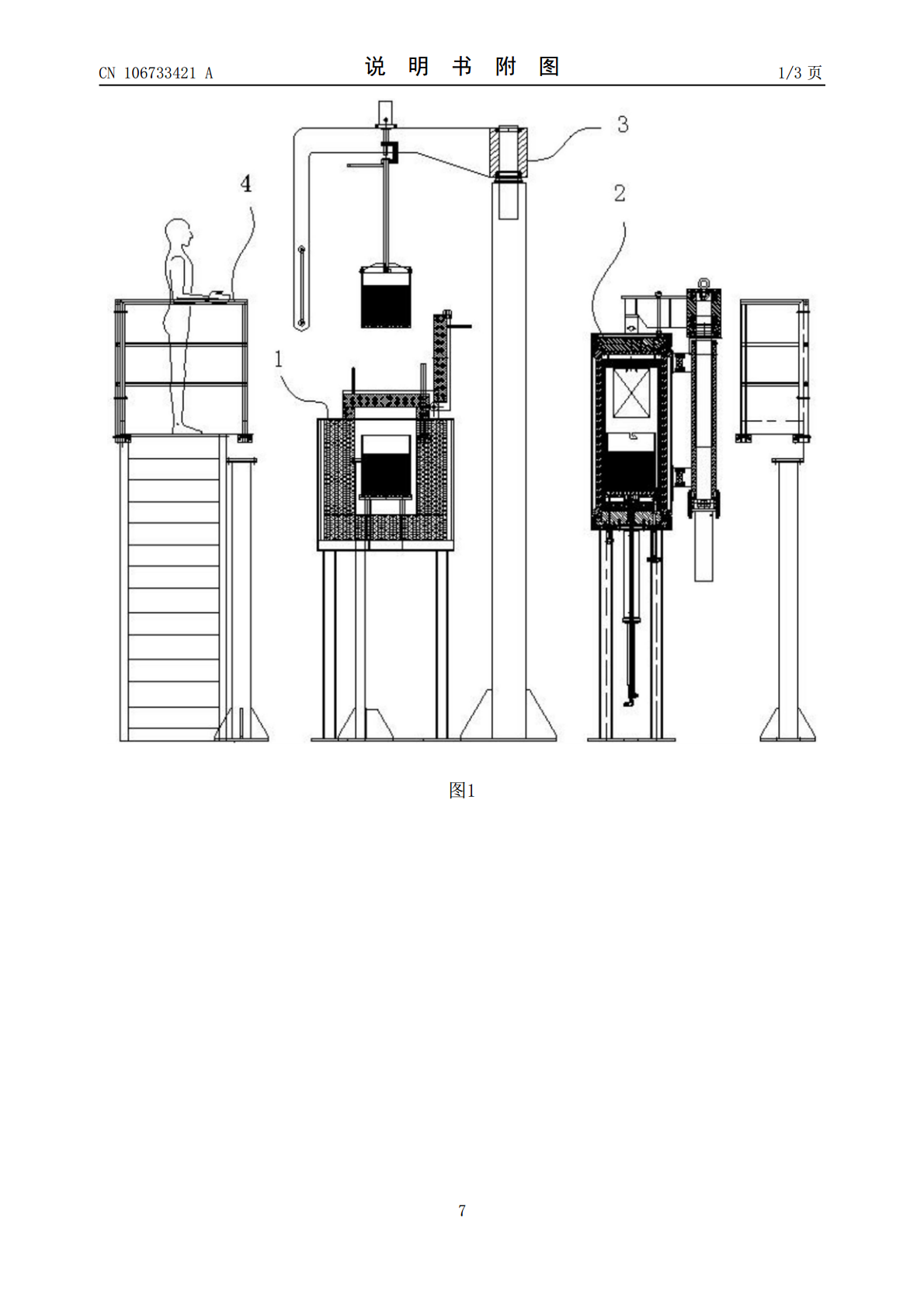

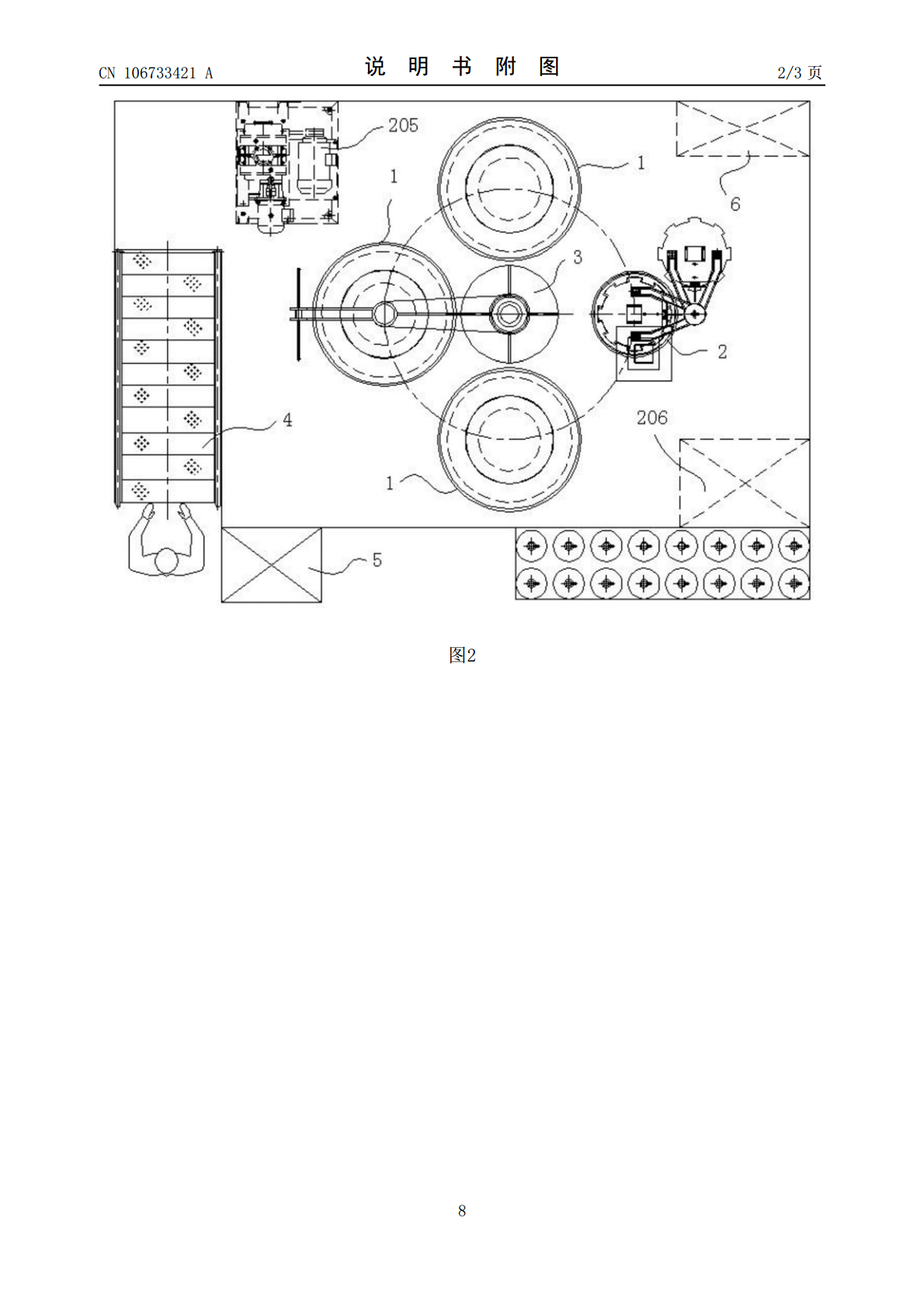

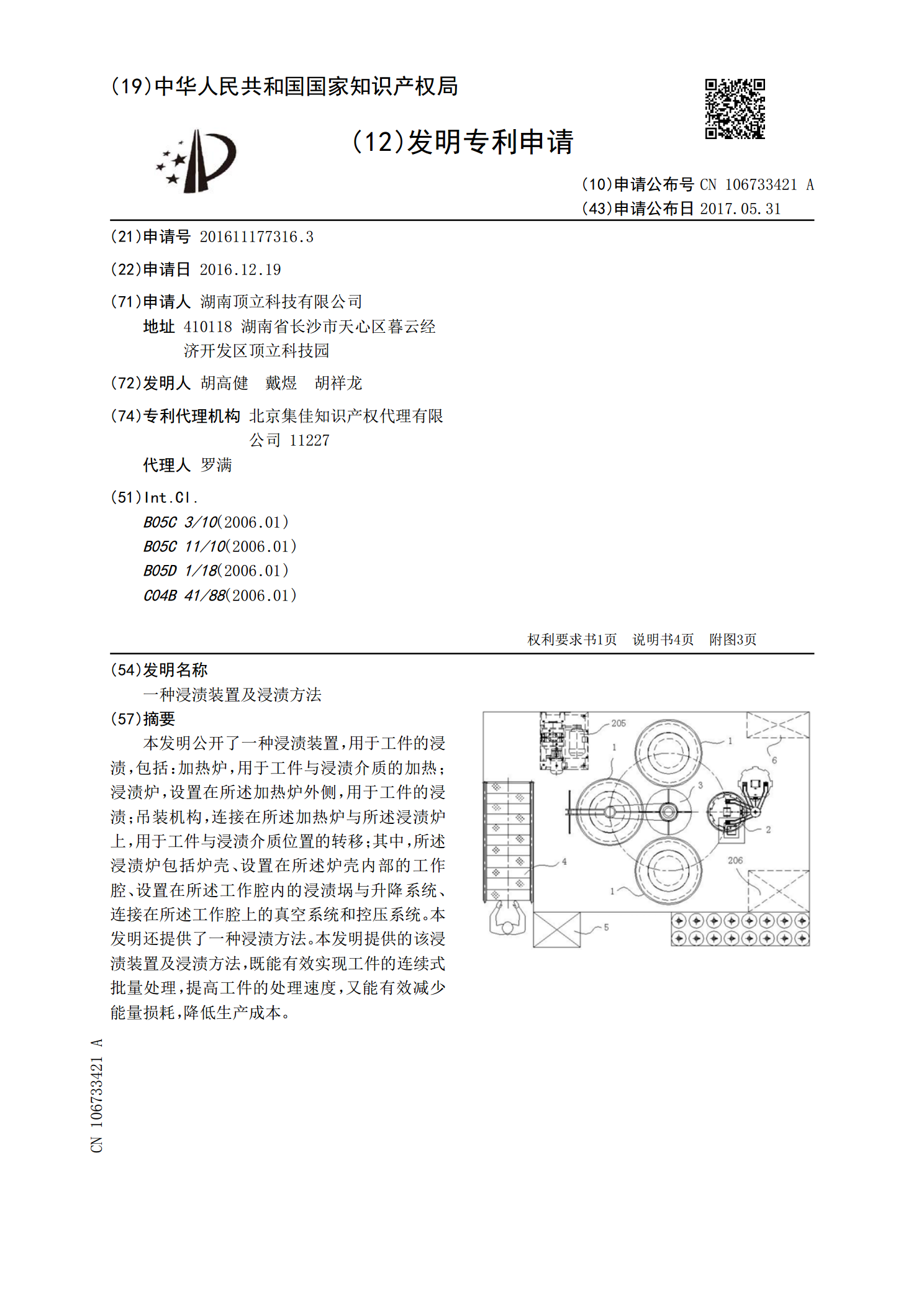

本发明公开了一种浸渍装置,用于工件的浸渍,包括:加热炉,用于工件与浸渍介质的加热;浸渍炉,设置在所述加热炉外侧,用于工件的浸渍;吊装机构,连接在所述加热炉与所述浸渍炉上,用于工件与浸渍介质位置的转移;其中,所述浸渍炉包括炉壳、设置在所述炉壳内部的工作腔、设置在所述工作腔内的浸渍埚与升降系统、连接在所述工作腔上的真空系统和控压系统。本发明还提供了一种浸渍方法。本发明提供的该浸渍装置及浸渍方法,既能有效实现工件的连续式批量处理,提高工件的处理速度,又能有效减少能量损耗,降低生产成本。

一种转动式真空浸渍泡菜装置及浸渍泡菜的方法.pdf

本发明公开了一种转动式真空浸渍泡菜装置及浸渍泡菜的方法,解决了采用的泡菜坛体积小、发酵过程中不容易控制、产品品质不稳定的技术问题。所述转动式真空浸渍泡菜装置包括浸渍罐体(4)和用于对浸渍罐体(4)抽真空的抽真空装置;所述浸渍罐体(4)上设有进料口和出料口。本发明采用转动式真空浸渍泡菜装置进行泡菜的制备,装置简单、使用方便、安全高效,且经济实惠。本发明以泡菜母水为浸渍液,不经过发酵过程,直接运用“真空浸渍+转动技术”处理原料,生产出与传统泡菜风味相似并且时间短、几乎无亚硝酸盐、品质稳定、脆度高、营养价值保留

一种浸渍设备及浸渍方法.pdf

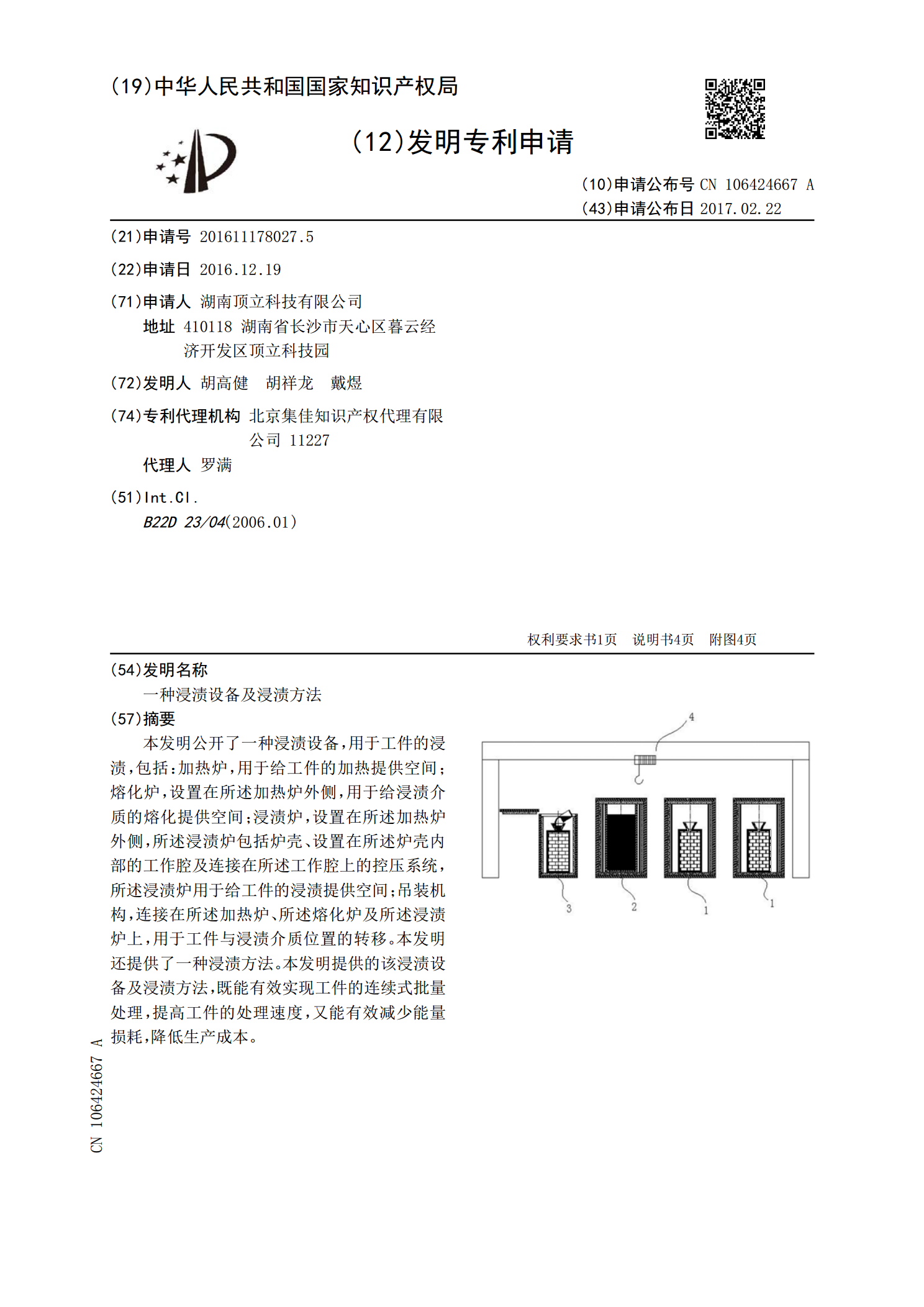

本发明公开了一种浸渍设备,用于工件的浸渍,包括:加热炉,用于给工件的加热提供空间;熔化炉,设置在所述加热炉外侧,用于给浸渍介质的熔化提供空间;浸渍炉,设置在所述加热炉外侧,所述浸渍炉包括炉壳、设置在所述炉壳内部的工作腔及连接在所述工作腔上的控压系统,所述浸渍炉用于给工件的浸渍提供空间;吊装机构,连接在所述加热炉、所述熔化炉及所述浸渍炉上,用于工件与浸渍介质位置的转移。本发明还提供了一种浸渍方法。本发明提供的该浸渍设备及浸渍方法,既能有效实现工件的连续式批量处理,提高工件的处理速度,又能有效减少能量损耗,降

一种湿刨片的浸渍装置及湿刨片的浸渍方法.pdf

本发明属于木材加工领域,具体涉及一种湿刨片的浸渍装置及湿刨片的浸渍方法。本发明显著提高了浸渍效果和运行稳定性。并且,本发明的浸渍装置可以改善阻燃剂在刨片上的覆盖率和均匀性,显著提高了刨片的阻燃性能。本发明不仅实现稳定的浸渍工艺,而且可以实现阻燃剂溶液的重复利用。本发明所使用的阻燃剂成本低,不会腐蚀传输装置,对刨片表面颜色影响极小,可以明显提升刨片的阻燃性能。使用本发明的浸渍方法,可以实现完全浸渍并且不需要精确控制进料速率、进料量,只需保证刨片在皮带上运行,不大量飘离皮带,保证刨片在浸渍池中的停留时间满足工

一种建筑碳纤维网带加工用浸渍装置及浸渍方法.pdf

本发明公开了一种建筑碳纤维网带加工用浸渍装置及浸渍方法,其装置包括浸渍箱,所述浸渍箱的顶部开口,且浸渍箱顶部外壁的两端均固定有固定板,两个固定板之间的两侧均转动连接有送料辊,浸渍箱的底端连接有排液管,所述浸渍箱设置成水平放置的类圆筒状结构,所述浸渍箱的两端内壁之间转动连接有多个呈环形分布的支撑辊,且浸渍箱的两端内壁之间转动连接有多个呈环形分布的挤压辊;其方法通过支撑辊和挤压辊之间的间隔分布以及两者与轴心之间距离的差异,而使的碳纤维网带在支撑辊和挤压辊之间移动的过程中,带动浸渍箱内液流在水平方向和竖直方向上