一种含砷烟尘的处理方法.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种含砷烟尘的处理方法.pdf

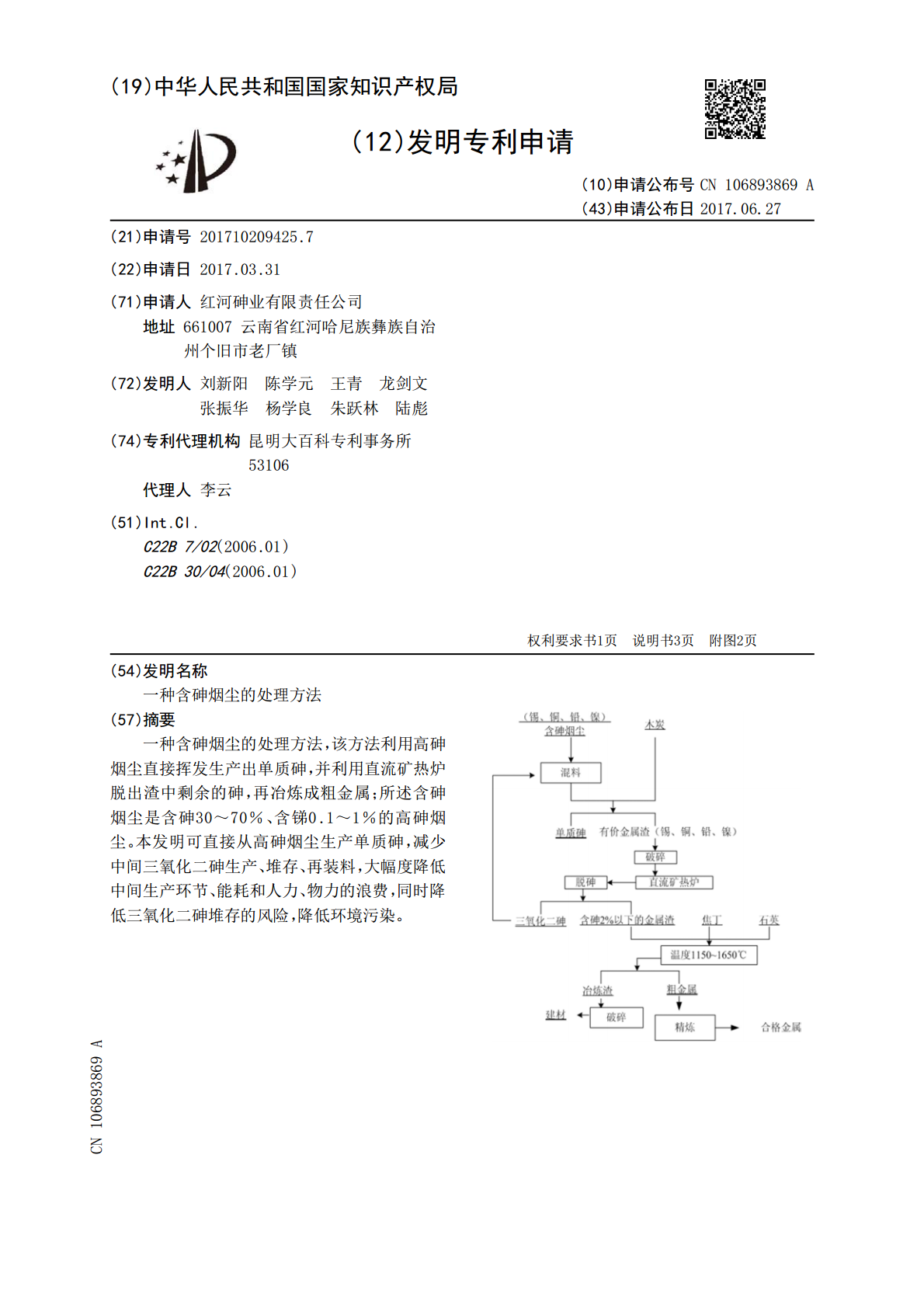

一种含砷烟尘的处理方法,该方法利用高砷烟尘直接挥发生产出单质砷,并利用直流矿热炉脱出渣中剩余的砷,再冶炼成粗金属;所述含砷烟尘是含砷30~70%、含锑0.1~1%的高砷烟尘。本发明可直接从高砷烟尘生产单质砷,减少中间三氧化二砷生产、堆存、再装料,大幅度降低中间生产环节、能耗和人力、物力的浪费,同时降低三氧化二砷堆存的风险,降低环境污染。

一种铜冶炼硫化砷渣与含砷烟尘协同处理的方法.pdf

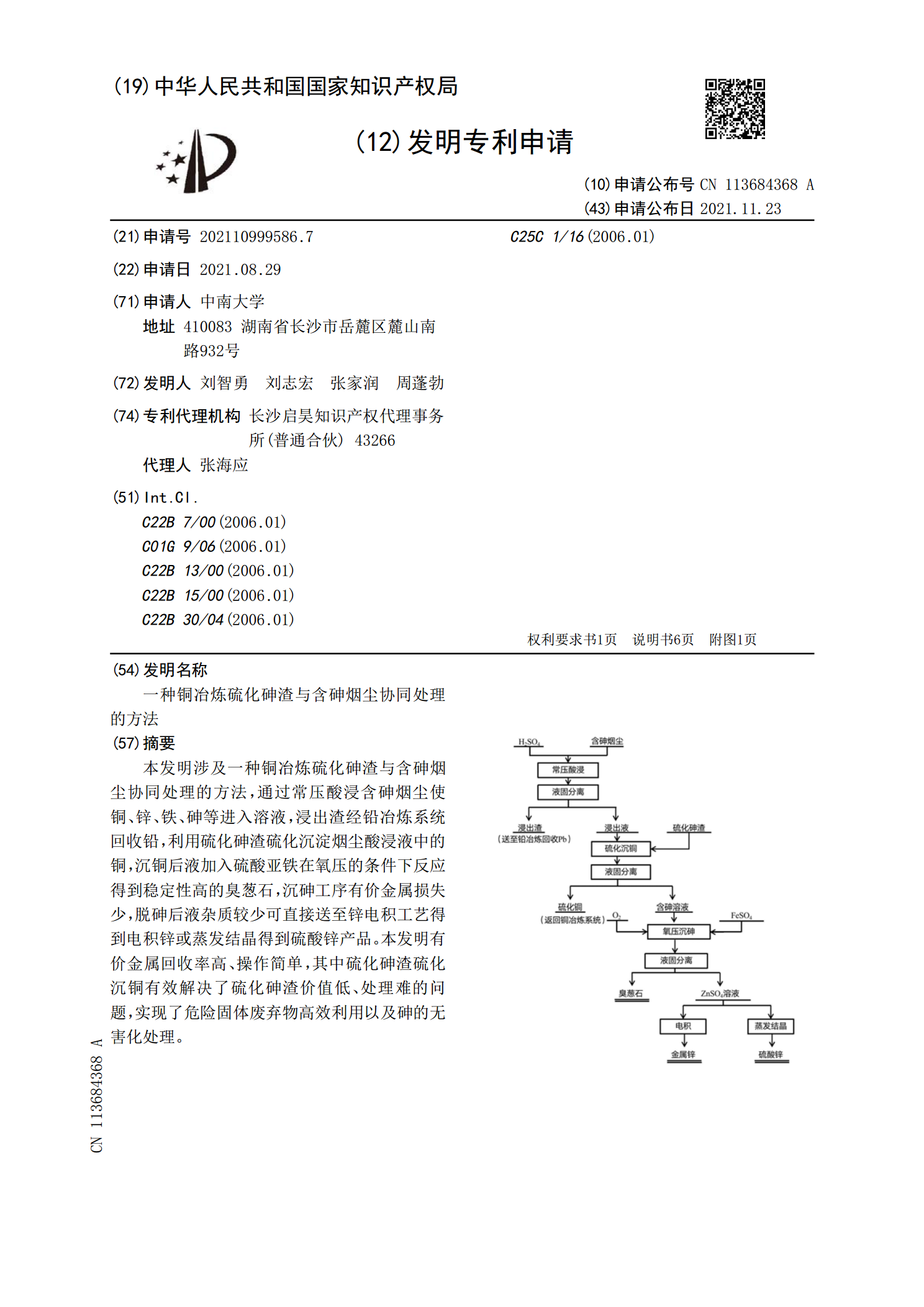

本发明涉及一种铜冶炼硫化砷渣与含砷烟尘协同处理的方法,通过常压酸浸含砷烟尘使铜、锌、铁、砷等进入溶液,浸出渣经铅冶炼系统回收铅,利用硫化砷渣硫化沉淀烟尘酸浸液中的铜,沉铜后液加入硫酸亚铁在氧压的条件下反应得到稳定性高的臭葱石,沉砷工序有价金属损失少,脱砷后液杂质较少可直接送至锌电积工艺得到电积锌或蒸发结晶得到硫酸锌产品。本发明有价金属回收率高、操作简单,其中硫化砷渣硫化沉铜有效解决了硫化砷渣价值低、处理难的问题,实现了危险固体废弃物高效利用以及砷的无害化处理。

一种含砷烟尘的综合处理方法.pdf

本发明涉及一种含砷烟尘的综合处理方法,包括从含有砷锑铅的冶炼烟尘综合回收砷、锑、铅、铋等有价金属的生产,减少砷在系统累积并使其无害化。通过常压碱浸,脱除烟尘中可溶砷,浸出液中三价砷经催化氧化为五价砷后,采用调控生长法、分布结晶法、石灰沉砷法和沉淀转化法中的一种或多种结合合成稳定的固砷矿物,然后采用堆存或水泥固化的方式固化固砷矿物,浸出渣经洗涤、还原熔炼、氧化吹炼等工序,最大化回收利用各有价元素。此方法将砷从烟尘中脱除,而使锑、铅、铋等尽可能留在脱砷渣中,可以实现砷与有价金属的分离并无害化。本发明资源综合利

处理含砷烟尘的系统和方法.pdf

本发明公开了一种处理含砷烟尘的系统和方法,该系统包括:水洗过滤装置,具有含砷烟尘入口、水入口、滤液出口和滤渣出口;混料装置,具有滤渣入口、添加剂入口、还原剂入口、粘结剂入口和混合物料出口;成型装置,具有混合物料入口和成型球团出口;烘干装置,具有成型球团入口和干燥球团出口;转底炉,包括:可转动炉底;环形炉膛,沿着炉底转动方向,环行炉膛内被挡墙依次分隔为布料区、预热区、补风增压区、中温区、高温区和出料区;第一烟道;第二烟道;出料装置;补风增压烧嘴;燃气烧嘴;干燥球团入口;含三氧化二砷烟气出口;含铅锌烟气出口和

处理含砷烟尘的系统和方法.pdf

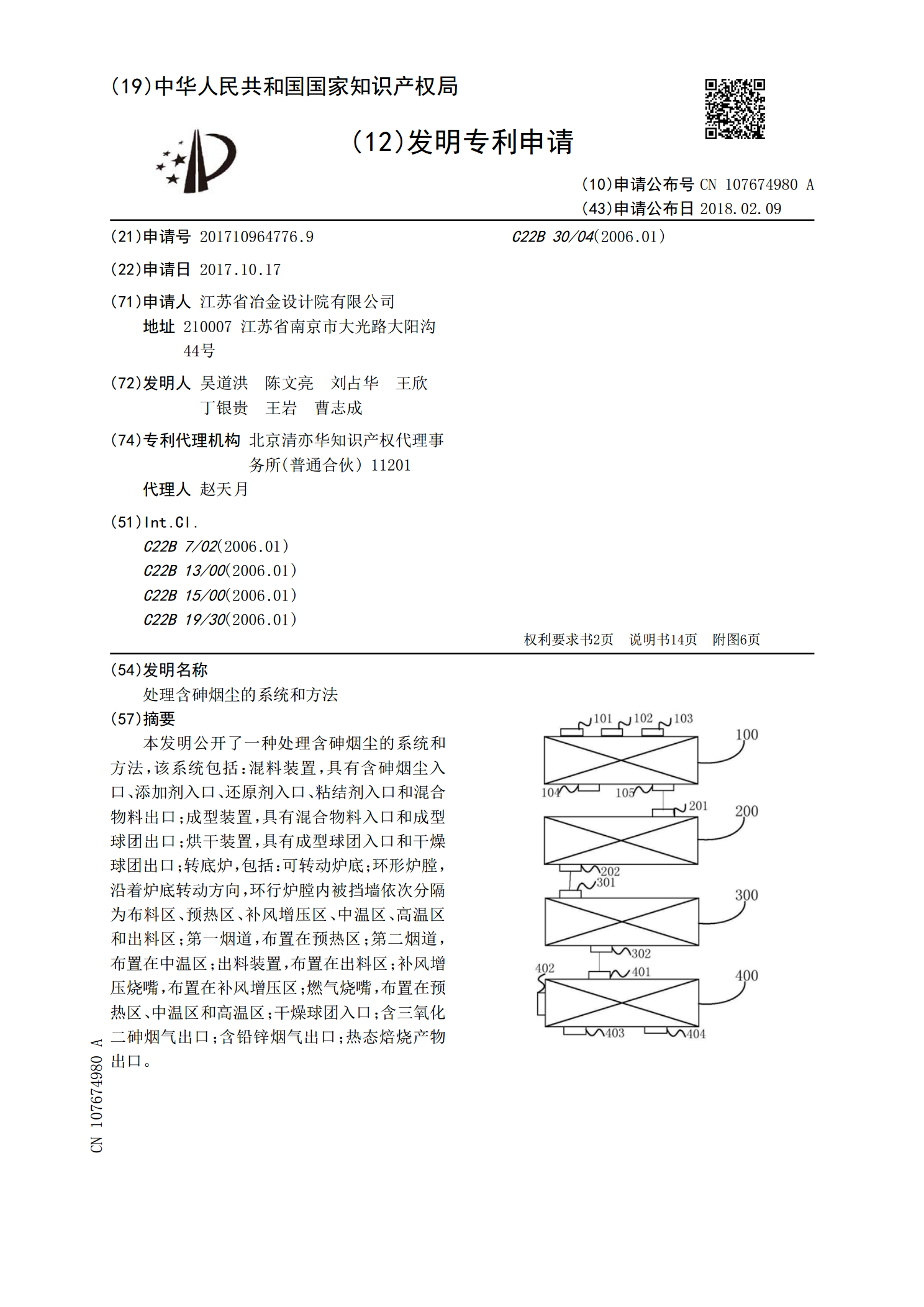

本发明公开了一种处理含砷烟尘的系统和方法,该系统包括:混料装置,具有含砷烟尘入口、添加剂入口、还原剂入口、粘结剂入口和混合物料出口;成型装置,具有混合物料入口和成型球团出口;烘干装置,具有成型球团入口和干燥球团出口;转底炉,包括:可转动炉底;环形炉膛,沿着炉底转动方向,环行炉膛内被挡墙依次分隔为布料区、预热区、补风增压区、中温区、高温区和出料区;第一烟道,布置在预热区;第二烟道,布置在中温区;出料装置,布置在出料区;补风增压烧嘴,布置在补风增压区;燃气烧嘴,布置在预热区、中温区和高温区;干燥球团入口;含三