一种复合挤压镁合金轮毂的方法.pdf

茂学****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复合挤压镁合金轮毂的方法.pdf

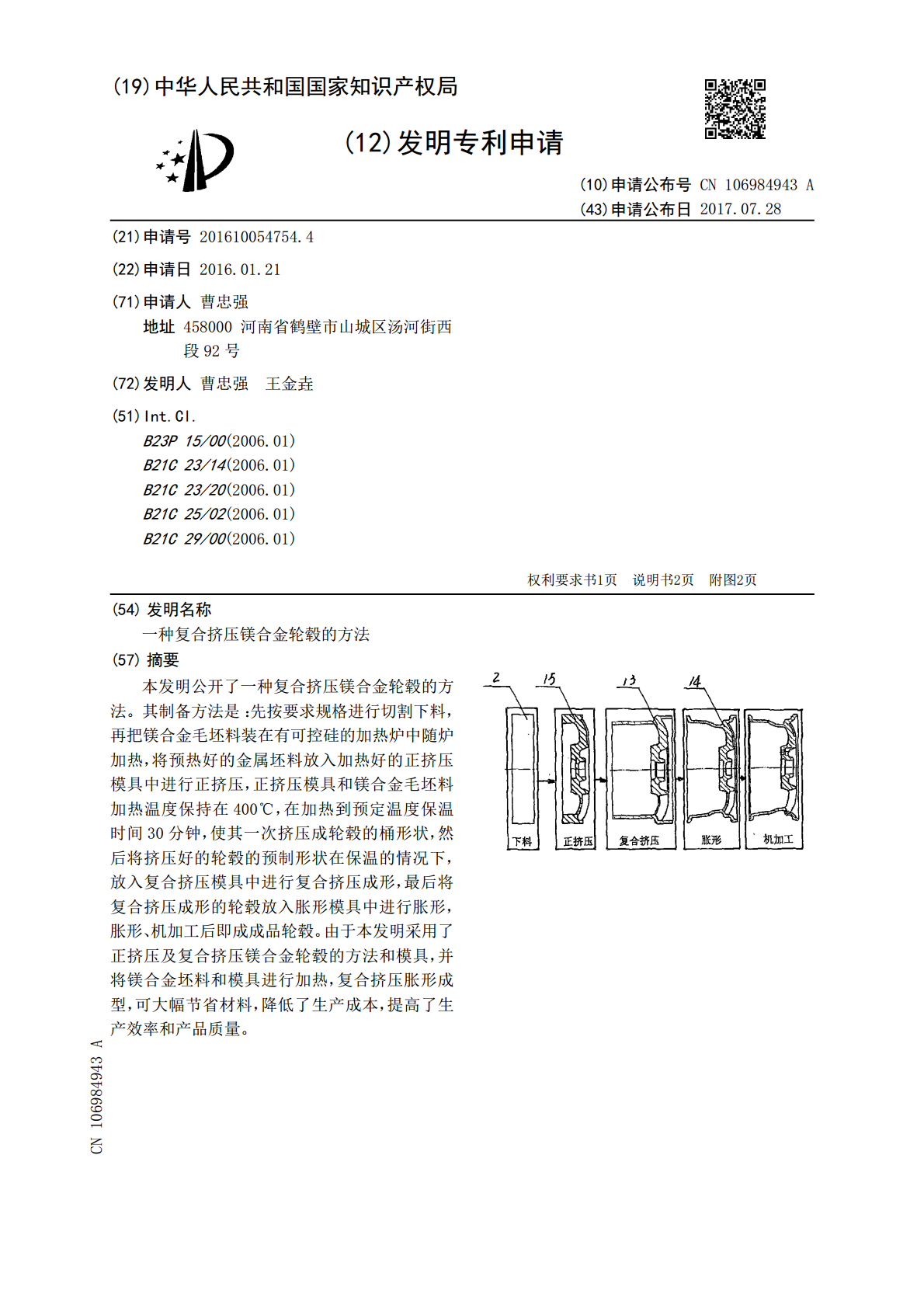

本发明公开了一种复合挤压镁合金轮毂的方法。其制备方法是:先按要求规格进行切割下料,再把镁合金毛坯料装在有可控硅的加热炉中随炉加热,将预热好的金属坯料放入加热好的正挤压模具中进行正挤压,正挤压模具和镁合金毛坯料加热温度保持在400℃,在加热到预定温度保温时间30分钟,使其一次挤压成轮毂的桶形状,然后将挤压好的轮毂的预制形状在保温的情况下,放入复合挤压模具中进行复合挤压成形,最后将复合挤压成形的轮毂放入胀形模具中进行胀形,胀形、机加工后即成成品轮毂。由于本发明采用了正挤压及复合挤压镁合金轮毂的方法和模具,并将

用于镁合金轮毂的反挤压模锻方法.pdf

本发明提供一种用于镁合金轮毂的反挤压模锻方法,将轮毂在普通的锻压机上可实现规模化生产,模具比较简单,工序简单;并且能通过反挤压塑性变形提高镁合金的力学性能,使镁合金满足轮毂的使用要求;具有可观的经济效益。

一种镁合金轮毂挤压铸造工艺.pdf

本发明公开了一种镁合金轮毂挤压铸造工艺,其浇注温度为670℃‑690℃,模具预热温度为240℃‑260℃,冲头压射速度0.14‑0.16m/s,挤压铸造压力为60‑100MPa,加压时间为50ms‑100ms,保压压力为75‑85MPa。本发明针对镁合金的组成特性,选择特定的工艺条件,挤压铸造得到的镁合金轮毂重量轻,强大度,满足轮毂的服役性能。

镁合金轮毂复合成形方法.pdf

本发明公开了一种镁合金轮毂复合成形方法,依次包括以下步骤:形成半固态原料;形成轮毂毛坯;形成半成品;形成成品。该镁合金轮毂复合成形方法所用设备以及设备的参数控制,均较为常见,易于掌握,从而较为简单,且不会过多增加镁合金轮毂的制备成本。同时,该方法主要采用挤压、锻造和旋压相结合的方式,能够提高所制成轮毂的重要部位的力学性能。而且,本发明的镁合金轮毂复合成形方法对镁合金的组成并无特殊要求,从而具有较好的推广价值。

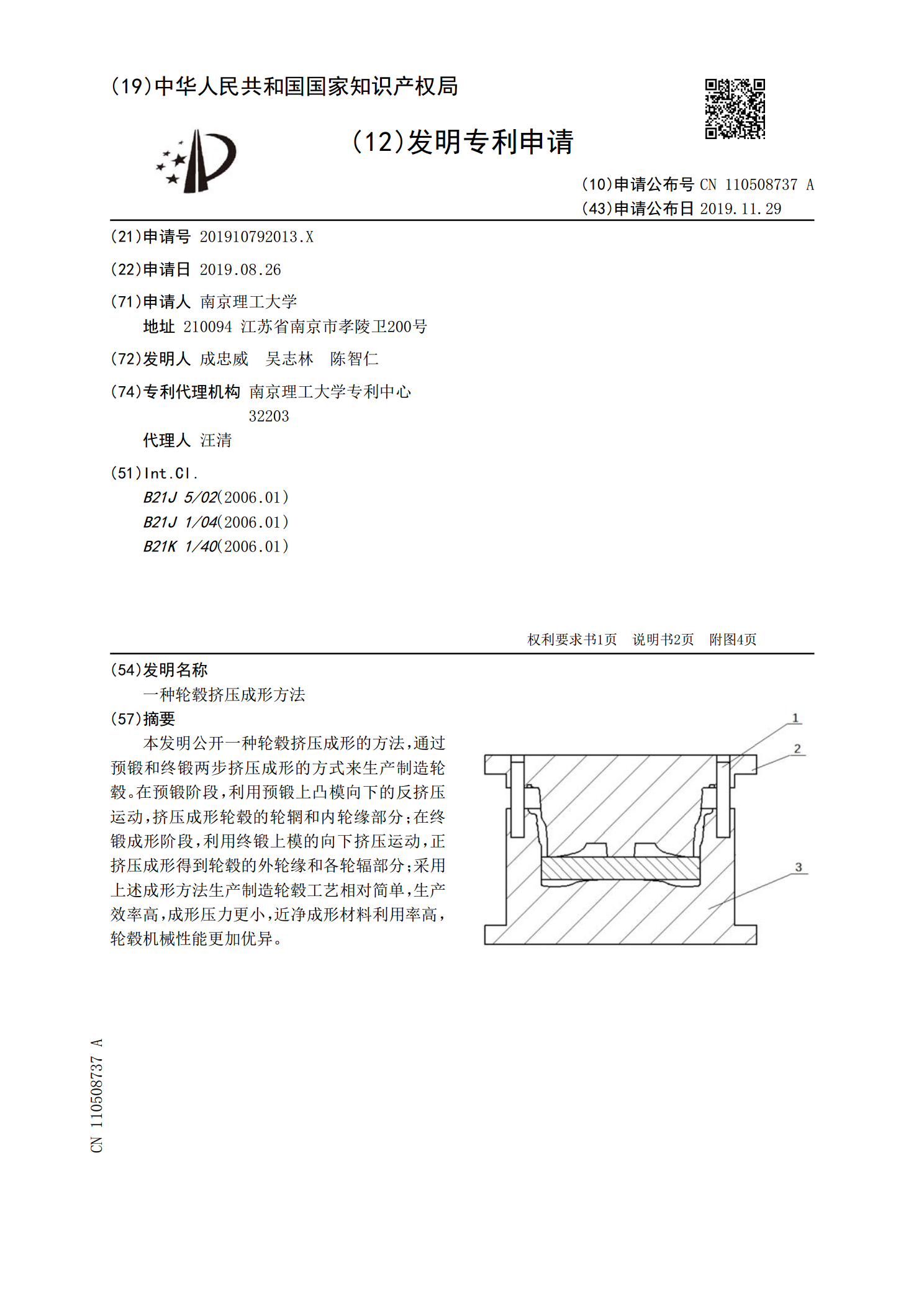

一种轮毂挤压成形方法.pdf

本发明公开一种轮毂挤压成形的方法,通过预锻和终锻两步挤压成形的方式来生产制造轮毂。在预锻阶段,利用预锻上凸模向下的反挤压运动,挤压成形轮毂的轮辋和内轮缘部分;在终锻成形阶段,利用终锻上模的向下挤压运动,正挤压成形得到轮毂的外轮缘和各轮辐部分;采用上述成形方法生产制造轮毂工艺相对简单,生产效率高,成形压力更小,近净成形材料利用率高,轮毂机械性能更加优异。