热连轧超快冷工艺生产薄规格耐磨钢NM450的方法.pdf

雨巷****可歆

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

热连轧超快冷工艺生产薄规格耐磨钢NM450的方法.pdf

本发明公开了一种热连轧超快冷工艺生产薄规格耐磨钢NM450的方法,包括步骤:高炉铁水、KR脱S、转炉冶炼、RH炉精炼、LF炉精炼、常规板坯连铸、冷却到室温、板坯检查、铸坯表面扒皮、加热炉、高压水除磷、粗轧、高压水除磷、精轧、超快速冷却、卷取、开平、加热、淬火、回火、精整、检验。本发明通过合理的合金化设计,选用微量的Cu、Mo、Cr、Nb、Ti、B合金进行微合金化,通过控制轧制后超快速冷却淬火控制微观组织,充分发挥合金的性能强化作用,减少合金的加入量及贵重合金的使用量,并简化了工艺,与传统工艺相比较,降低了

薄板坯连铸连轧工艺生产薄规格耐磨钢NM450的方法.pdf

本发明公开了一种薄板坯连铸连轧工艺生产薄规格耐磨钢NM450的方法,包括步骤:高炉铁水、铁水预处理、转炉冶炼、RH炉精炼、LF炉精炼、薄板坯连铸、加热炉、高压水除磷、热连轧机组、超快速冷却、卷取、开平、加热、淬火、回火、精整、检验。本发明通过合理的合金化设计,选用微量的Cu、Mo、Cr、Nb、Ti、B合金进行微合金化,通过控制轧制后超快速冷却淬火控制微观组织,充分发挥合金的性能强化作用,减少合金的加入量及贵重合金的使用量,采用此方法与传统工艺相比较,降低了能耗,缩短了工艺流程,减少了合金加入量,提高了钢的

一种超快冷在线淬火生产薄规格耐磨钢NM400的方法.pdf

本发明公开了一种超快冷在线淬火生产薄规格耐磨钢NM400的方法,包括步骤:高炉铁水、铁水预处理、转炉冶炼、RH炉精炼、F炉精炼、常规板坯连铸、冷却到室温、板坯检查、铸坯表面扒皮、加热炉、高压水除磷、粗轧、高压水除磷、精轧、超快速冷却淬火、卷取、保温坑保温、开平、精整、检验。本发明通过合理的合金化设计,选用微量的Cu、Mo、Cr、Nb、Ti、B合金进行微合金化,通过控制轧制后超快速冷却淬火控制微观组织,充分发挥合金的性能强化作用,减少合金的加入量及贵重合金的使用量,简化了工艺,与传统工艺相比,降低了能耗,缩

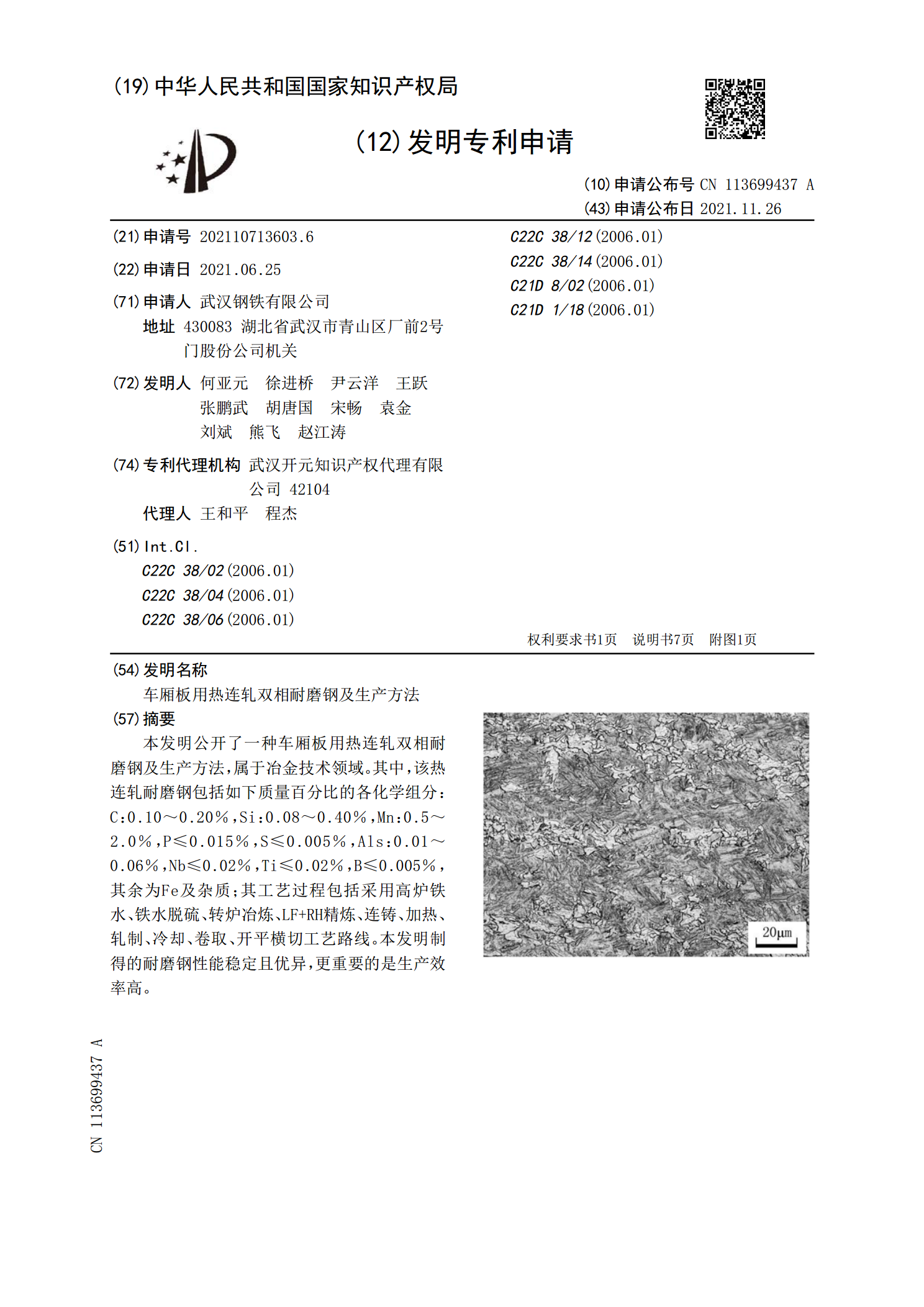

车厢板用热连轧双相耐磨钢及生产方法.pdf

本发明公开了一种车厢板用热连轧双相耐磨钢及生产方法,属于冶金技术领域。其中,该热连轧耐磨钢包括如下质量百分比的各化学组分:C:0.10~0.20%,Si:0.08~0.40%,Mn:0.5~2.0%,P≤0.015%,S≤0.005%,Als:0.01~0.06%,Nb≤0.02%,Ti≤0.02%,B≤0.005%,其余为Fe及杂质;其工艺过程包括采用高炉铁水、铁水脱硫、转炉冶炼、LF+RH精炼、连铸、加热、轧制、冷却、卷取、开平横切工艺路线。本发明制得的耐磨钢性能稳定且优异,更重要的是生产效率高。

一种薄规格高Ti耐磨钢NM450的制造方法.pdf

本发明公开了一种薄规格高Ti耐磨钢NM450的制造方法,包括步骤:高炉铁水、铁水预处理、转炉冶炼、LF炉精炼、RH炉精炼、传统板坯连铸、加热炉、高压水除磷、热连轧机组、超快速冷却、卷取、开平、加热、淬火、回火、精整。本发明通过合理的合金化设计,选用低成本高Ti微合金化技术,通过两阶段控制轧制后超快速冷却淬火控制微观组织,充分发挥合金的性能强化作用,减少合金的加入量及贵重合金的使用量,采用此方法与传统工艺相比较,减少贵重合金的加入量,提高了钢的强韧配比,节约社会资源,降低生产成本。