单晶硅生长炉钼导流筒及加工工艺.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单晶硅生长炉钼导流筒及加工工艺.pdf

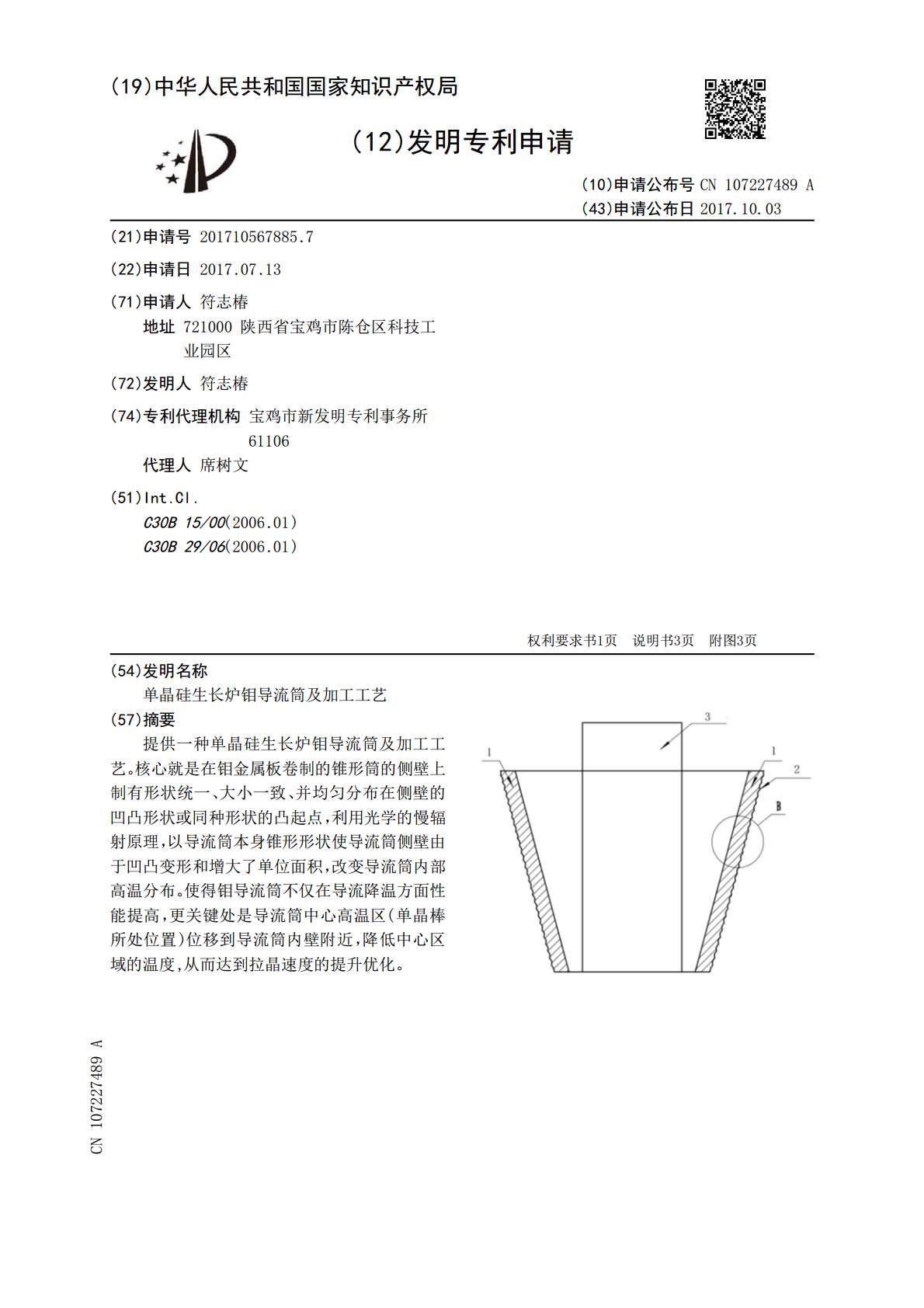

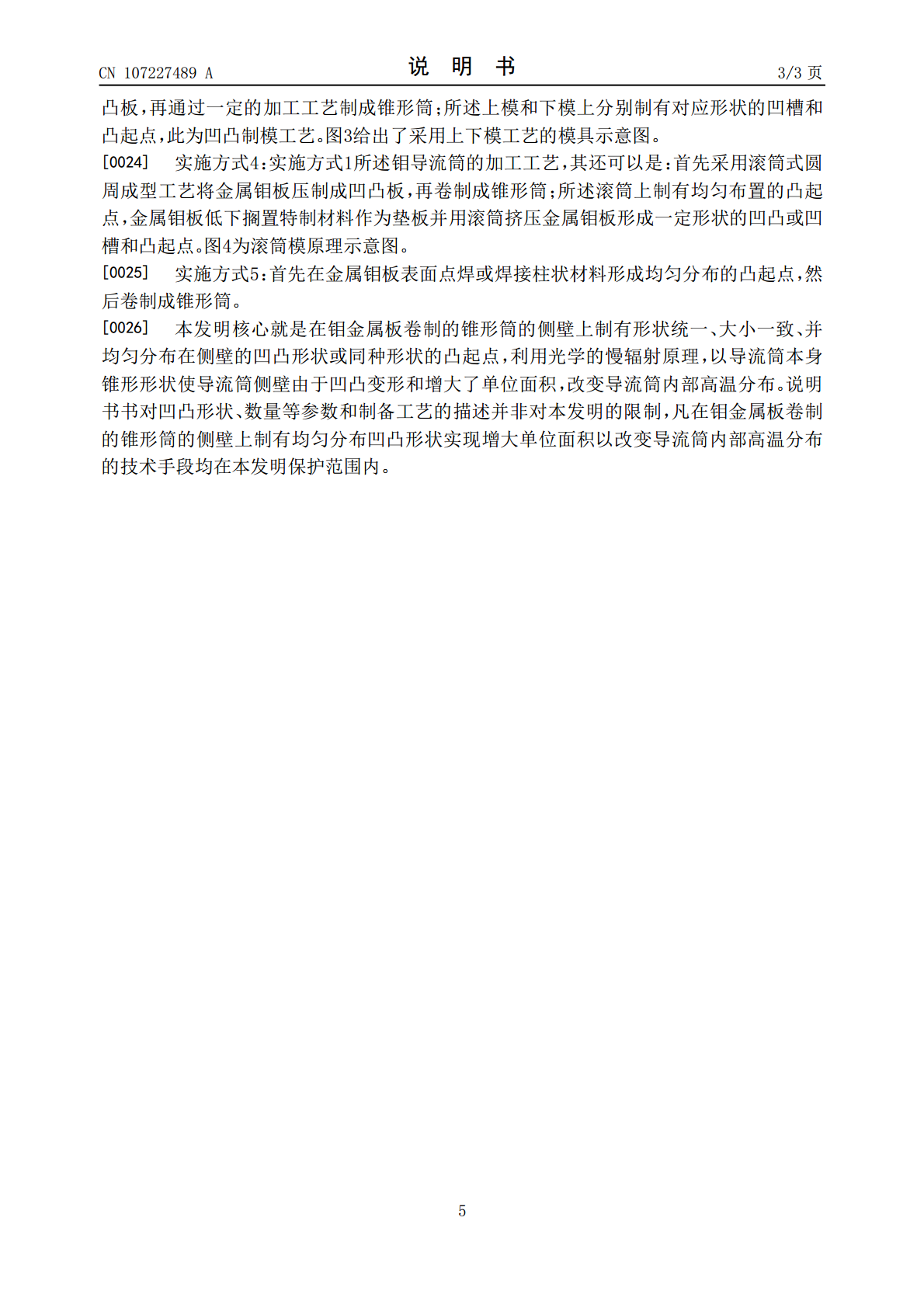

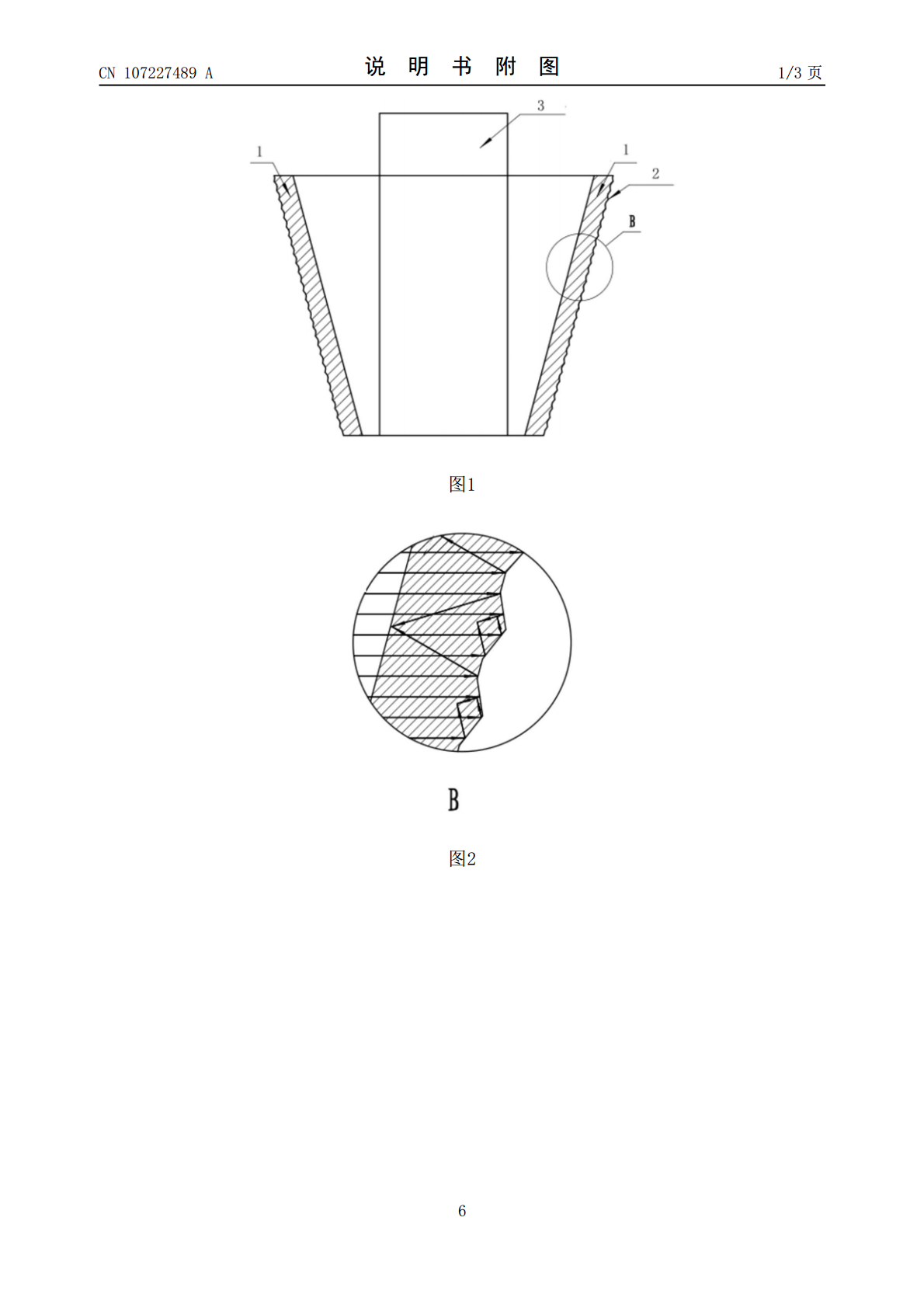

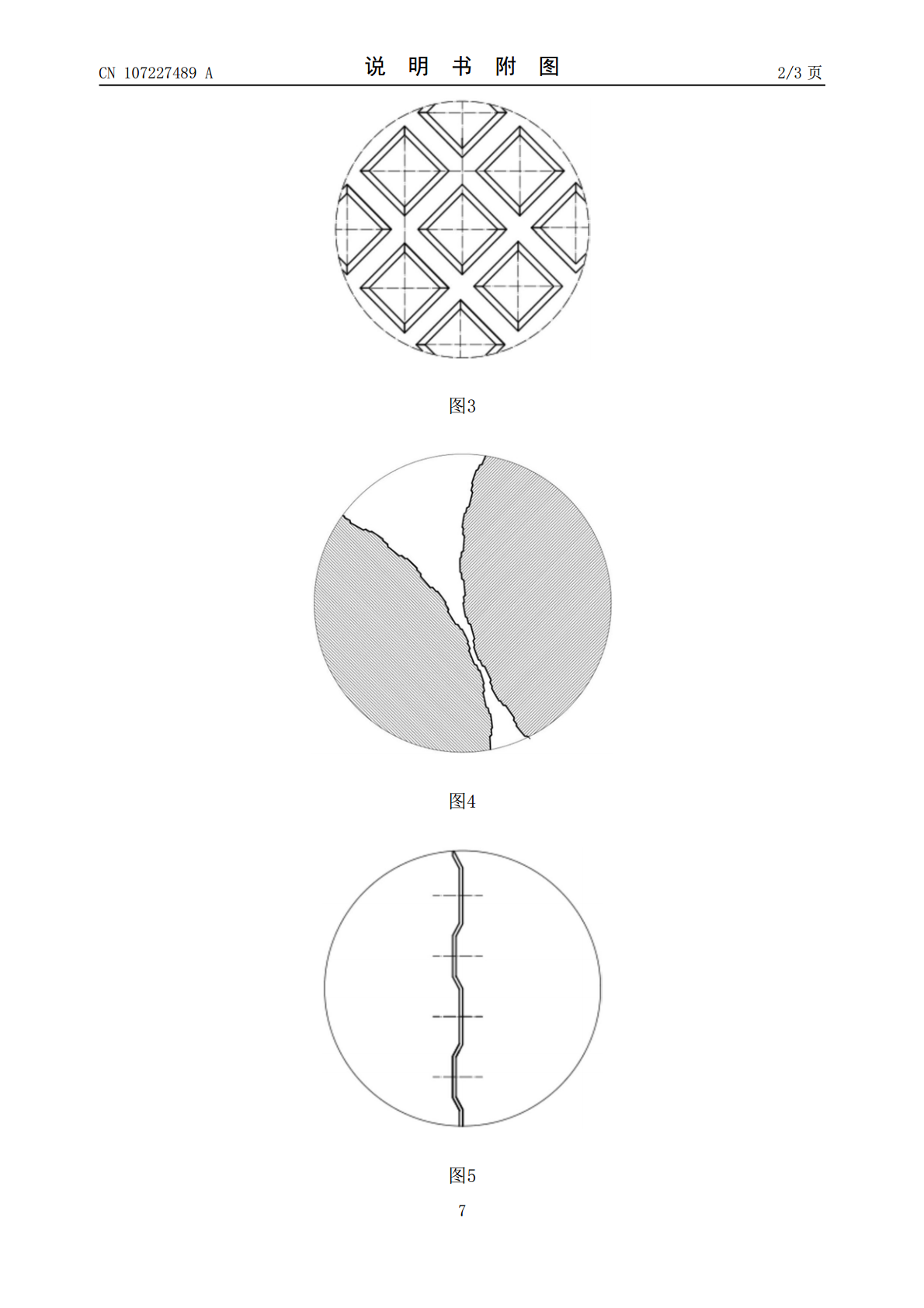

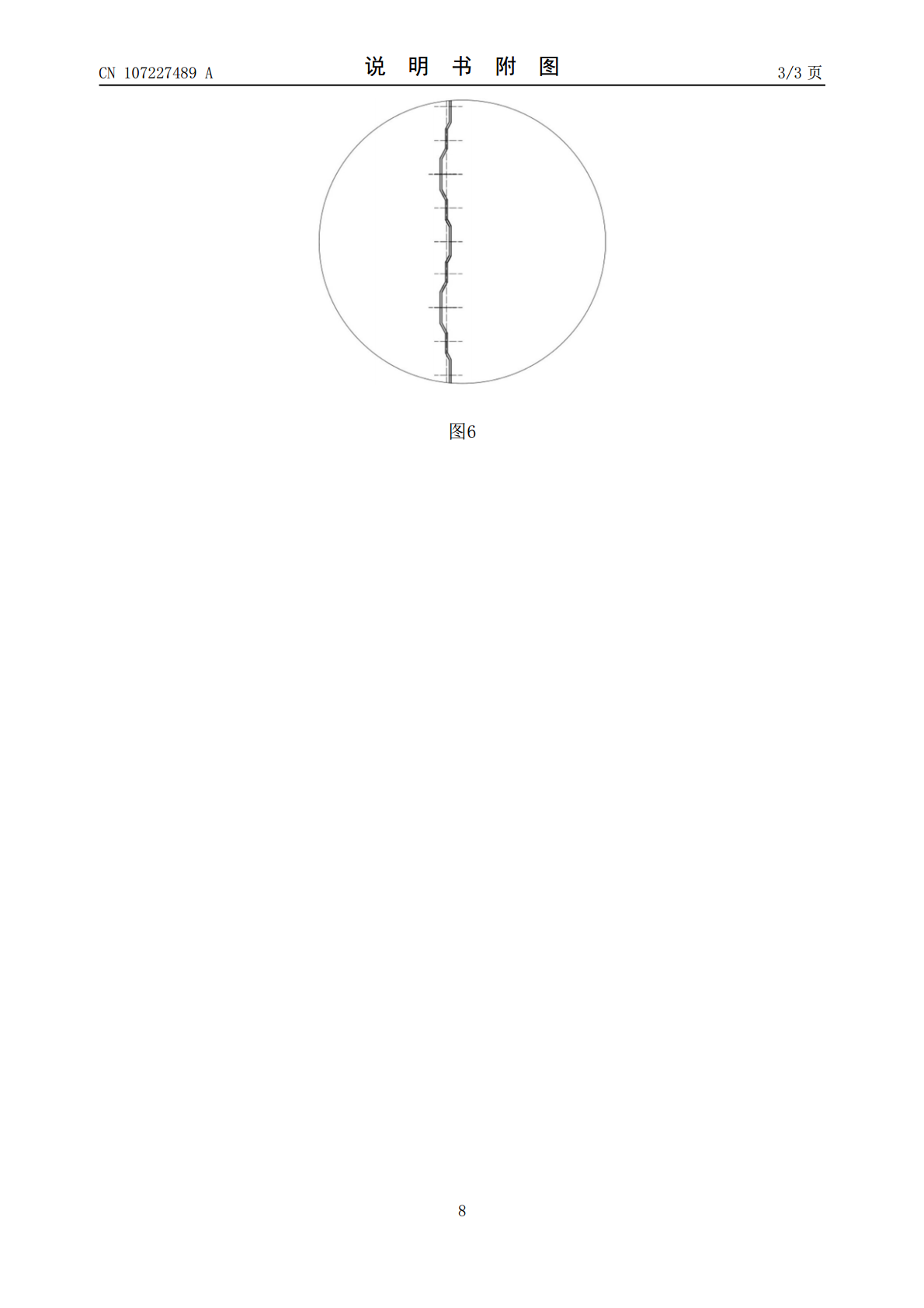

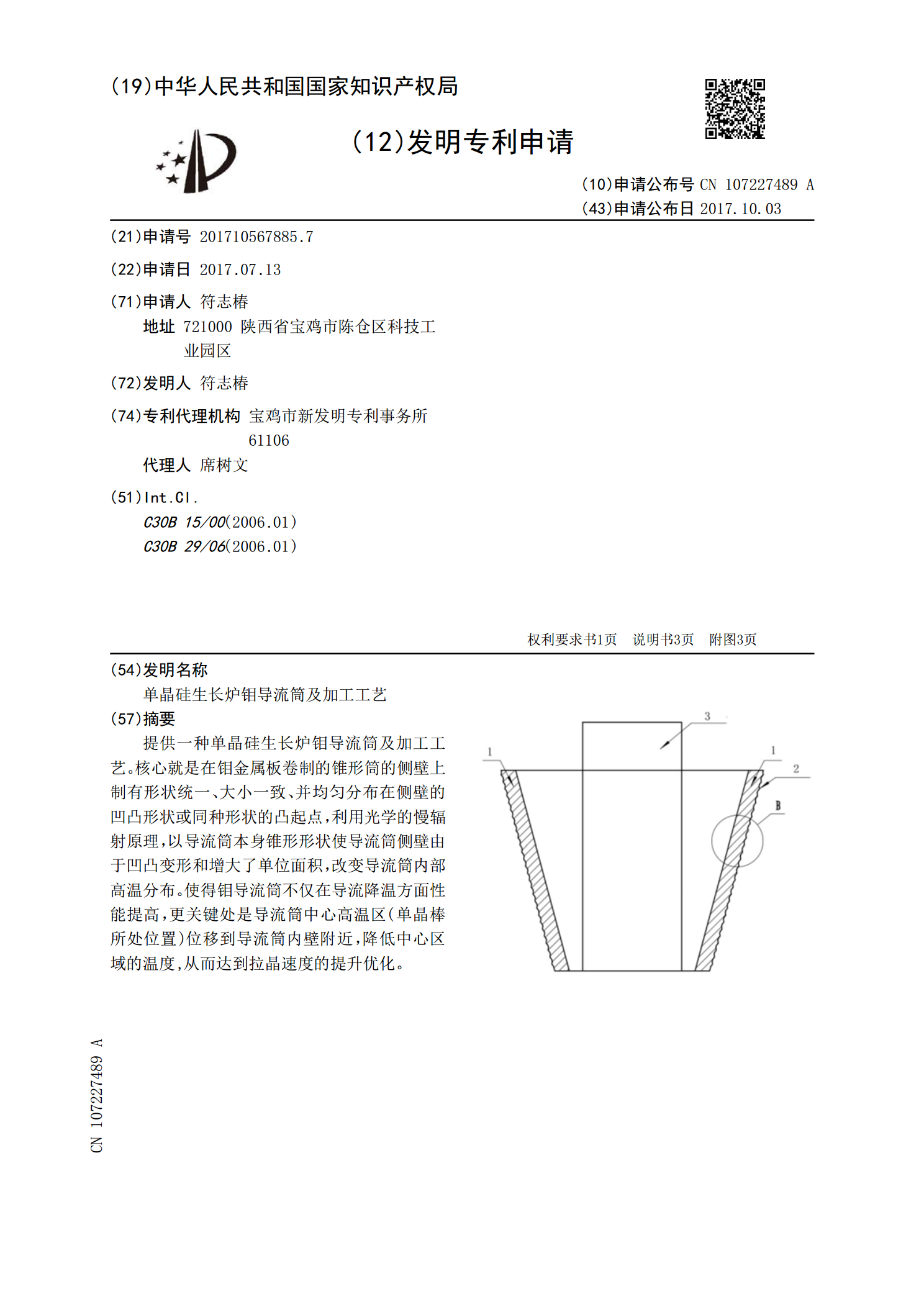

提供一种单晶硅生长炉钼导流筒及加工工艺。核心就是在钼金属板卷制的锥形筒的侧壁上制有形状统一、大小一致、并均匀分布在侧壁的凹凸形状或同种形状的凸起点,利用光学的慢辐射原理,以导流筒本身锥形形状使导流筒侧壁由于凹凸变形和增大了单位面积,改变导流筒内部高温分布。使得钼导流筒不仅在导流降温方面性能提高,更关键处是导流筒中心高温区(单晶棒所处位置)位移到导流筒内壁附近,降低中心区域的温度,从而达到拉晶速度的提升优化。

单晶硅生长炉用导流筒及其应用.pdf

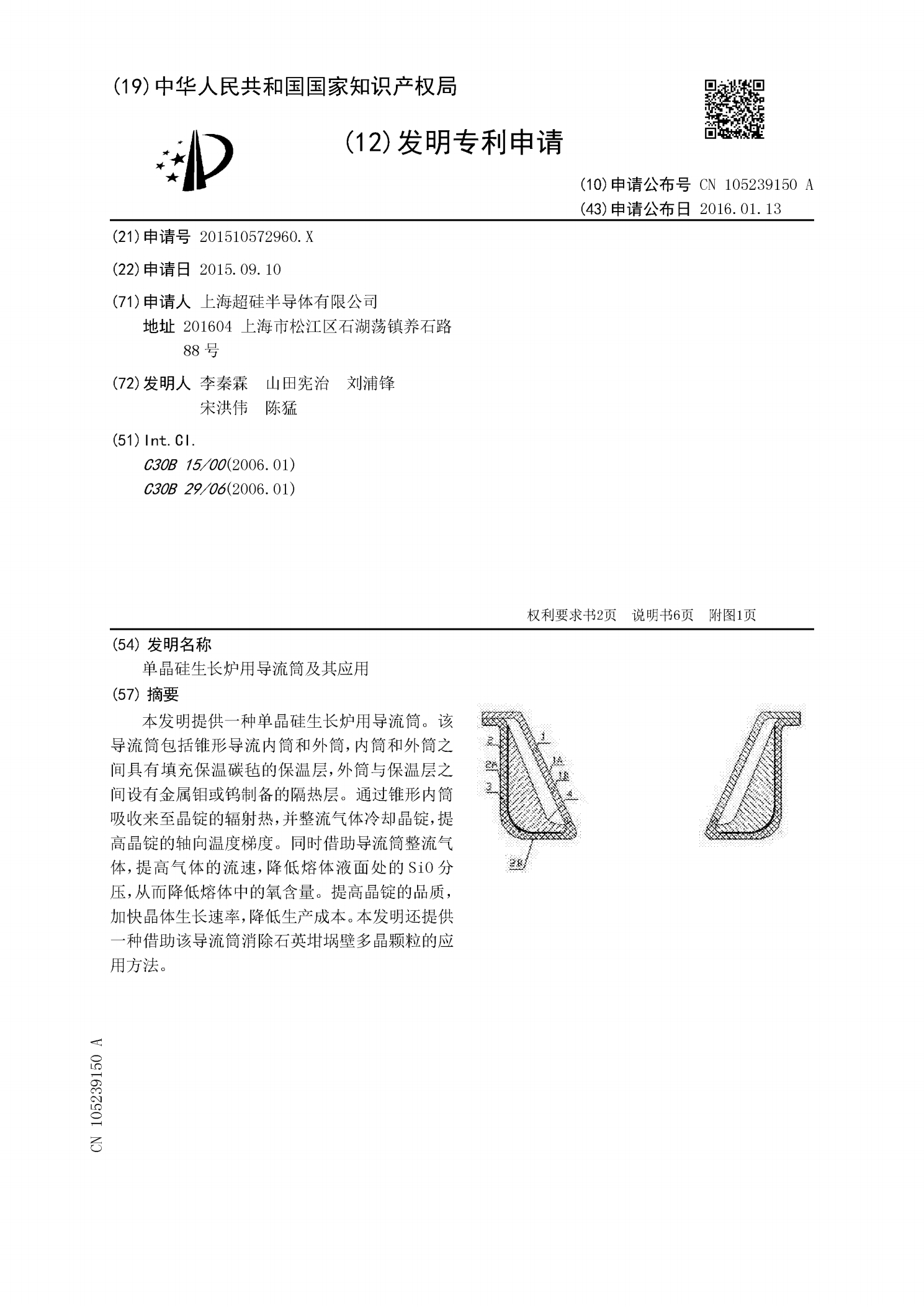

本发明提供一种单晶硅生长炉用导流筒。该导流筒包括锥形导流内筒和外筒,内筒和外筒之间具有填充保温碳毡的保温层,外筒与保温层之间设有金属钼或钨制备的隔热层。通过锥形内筒吸收来至晶锭的辐射热,并整流气体冷却晶锭,提高晶锭的轴向温度梯度。同时借助导流筒整流气体,提高气体的流速,降低熔体液面处的SiO分压,从而降低熔体中的氧含量。提高晶锭的品质,加快晶体生长速率,降低生产成本。本发明还提供一种借助该导流筒消除石英坩埚壁多晶颗粒的应用方法。

一种钼导流筒及单晶炉.pdf

本发明提供了一种钼导流筒,其包括钼内筒、保温层、钼外筒及安装定位环;所述钼内筒与所述钼外筒之间形成密封腔,所述保温层设置于所述密封腔中;所述钼内筒具有光滑内表面;所述钼外筒定位安装于所述安装定位环,用于通过所述安装定位环安装所述钼导流筒。采用上述方案,本发明通过对导流筒加工理念及材料的更换,在单晶硅生长过程中减少石墨材料中杂质对单晶硅棒的污染;改变了现有石墨材质导流筒在韧性上不足的特点,降低因导流筒碎裂、脱落而引起的热场损坏风险;容易加工,提升产品使用寿命;并且能够有效降低导流筒内表面的温度,隔断筒内外温

用于单晶炉的导流筒、单晶炉及导流筒的加工方法.pdf

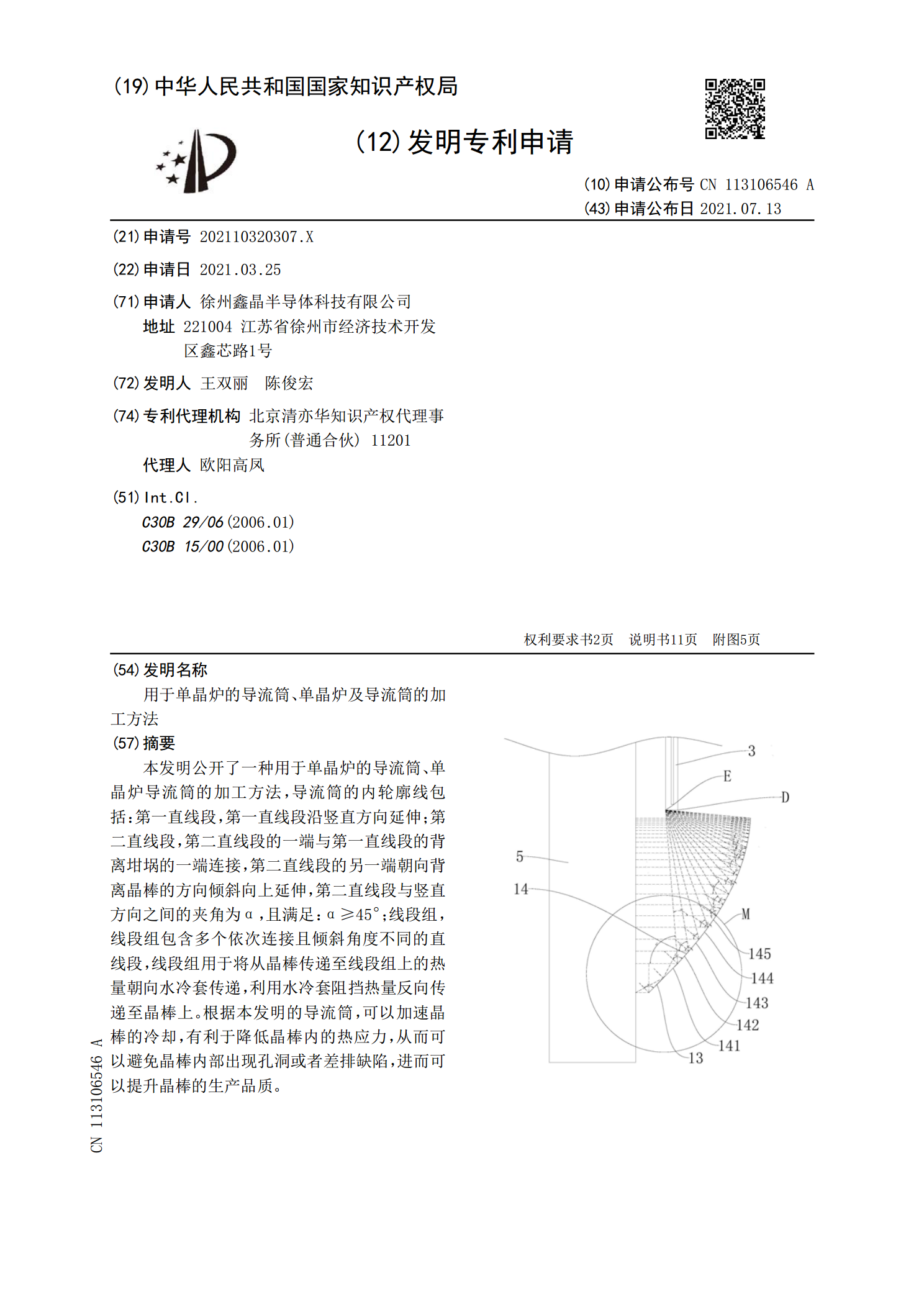

本发明公开了一种用于单晶炉的导流筒、单晶炉导流筒的加工方法,导流筒的内轮廓线包括:第一直线段,第一直线段沿竖直方向延伸;第二直线段,第二直线段的一端与第一直线段的背离坩埚的一端连接,第二直线段的另一端朝向背离晶棒的方向倾斜向上延伸,第二直线段与竖直方向之间的夹角为α,且满足:α≥45°;线段组,线段组包含多个依次连接且倾斜角度不同的直线段,线段组用于将从晶棒传递至线段组上的热量朝向水冷套传递,利用水冷套阻挡热量反向传递至晶棒上。根据本发明的导流筒,可以加速晶棒的冷却,有利于降低晶棒内的热应力,从而可以避免

单晶硅炉用炭炭导流筒修复腐蚀层的工艺方法.pdf

本发明公开了一种单晶硅炉用炭炭导流筒修复腐蚀层的工艺方法,包括以下步骤:S1、将被腐蚀的导流筒放入高温炉中,进行高温处理;S2、使用刀具处理导流筒的外表面,对导流筒的外表面进行切削,保证其外表面平整;S3、将步骤S2切削后的导流筒再次放置在化学气相沉积炉中进行高温处理,其中化学气相沉积炉的温度为1060‑1070℃,保温40‑50小时,碳源性气体的滞留时间不超过20秒。本发明采用上述单晶硅炉用炭炭导流筒修复腐蚀层的工艺方法,操作方法简单,可以提高导流筒整体使用寿命。