球团竖炉余热综合回收装置.pdf

雨巷****彦峰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

球团竖炉余热综合回收装置.pdf

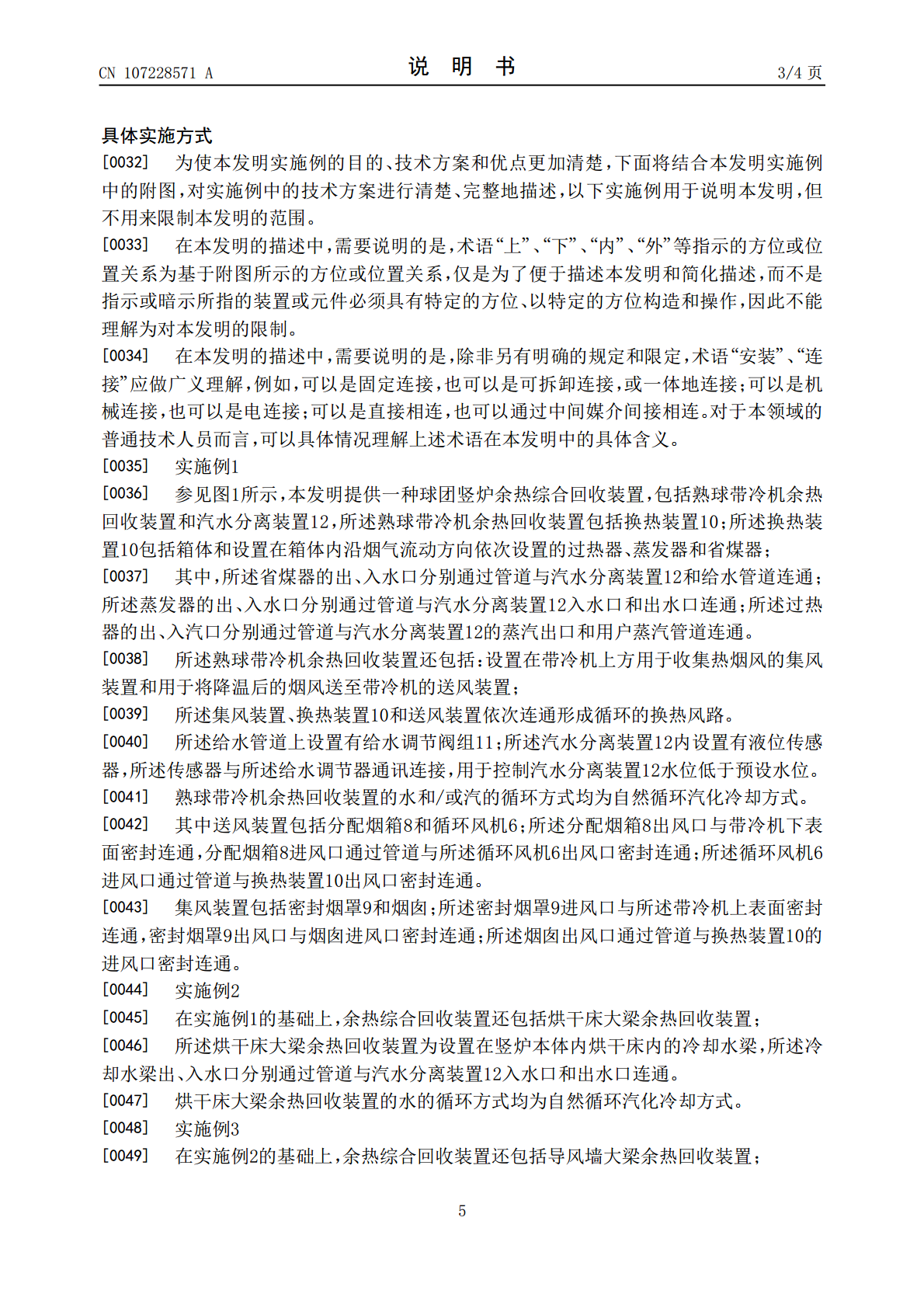

本发明公开了一种球团竖炉余热综合回收装置。包括熟球带冷机余热回收装置和汽水分离装置,所述熟球带冷机余热回收装置包括换热装置;所述换热装置包括箱体和设置在箱体内沿烟气流动方向依次设置的过热器、蒸发器和省煤器;所述省煤器的出、入水口分别通过管道与汽水分离装置和给水管道连通;所述蒸发器的出、入水口分别通过管道与汽水分离装置入水口和出水口连通;所述过热器的出、入汽口分别通过管道与汽水分离装置的蒸汽出口和用户蒸汽管道连通;还包括烘干床大梁余热回收装置和导风墙大梁余热回收装置。本发明烟气余热梯级利用,尽量减小温差带来

一种竖炉球团熟料余热回收的方法及其装置.pdf

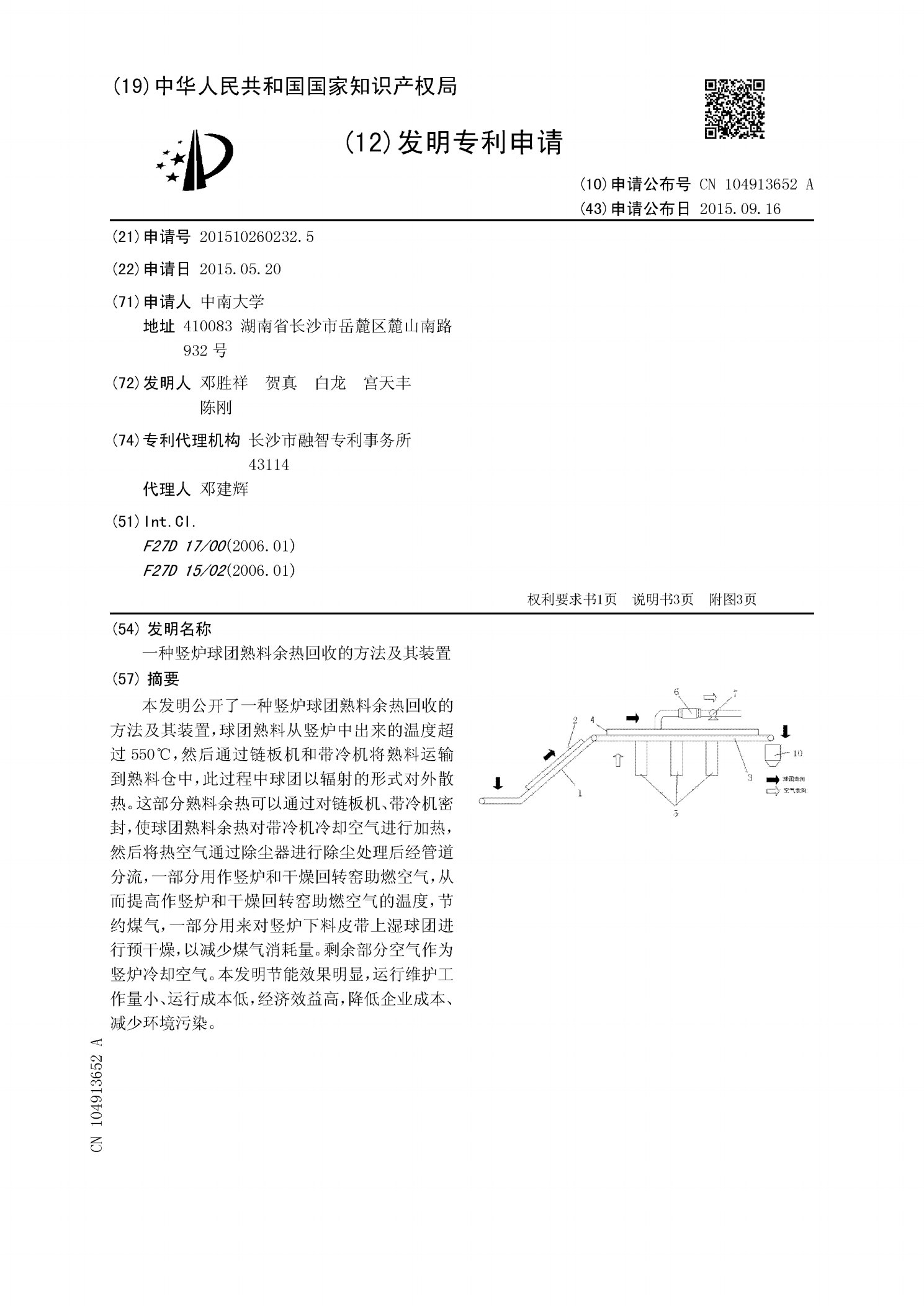

本发明公开了一种竖炉球团熟料余热回收的方法及其装置,球团熟料从竖炉中出来的温度超过550℃,然后通过链板机和带冷机将熟料运输到熟料仓中,此过程中球团以辐射的形式对外散热。这部分熟料余热可以通过对链板机、带冷机密封,使球团熟料余热对带冷机冷却空气进行加热,然后将热空气通过除尘器进行除尘处理后经管道分流,一部分用作竖炉和干燥回转窑助燃空气,从而提高作竖炉和干燥回转窑助燃空气的温度,节约煤气,一部分用来对竖炉下料皮带上湿球团进行预干燥,以减少煤气消耗量。剩余部分空气作为竖炉冷却空气。本发明节能效果明显,运行维护

气基竖炉的余热回收装置及气基竖炉.pdf

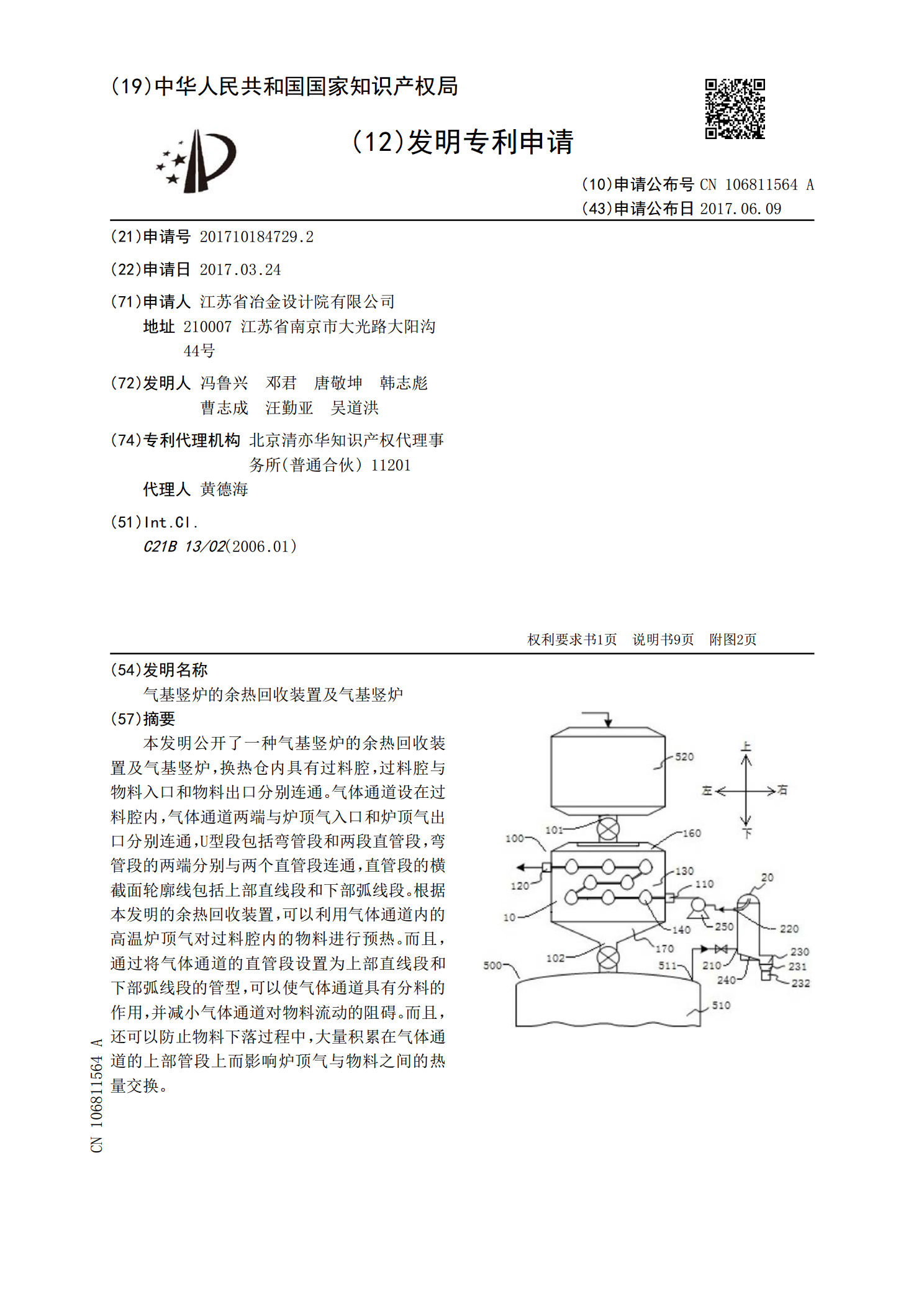

本发明公开了一种气基竖炉的余热回收装置及气基竖炉,换热仓内具有过料腔,过料腔与物料入口和物料出口分别连通。气体通道设在过料腔内,气体通道两端与炉顶气入口和炉顶气出口分别连通,U型段包括弯管段和两段直管段,弯管段的两端分别与两个直管段连通,直管段的横截面轮廓线包括上部直线段和下部弧线段。根据本发明的余热回收装置,可以利用气体通道内的高温炉顶气对过料腔内的物料进行预热。而且,通过将气体通道的直管段设置为上部直线段和下部弧线段的管型,可以使气体通道具有分料的作用,并减小气体通道对物料流动的阻碍。而且,还可以防止

气基竖炉的余热回收装置及气基竖炉.pdf

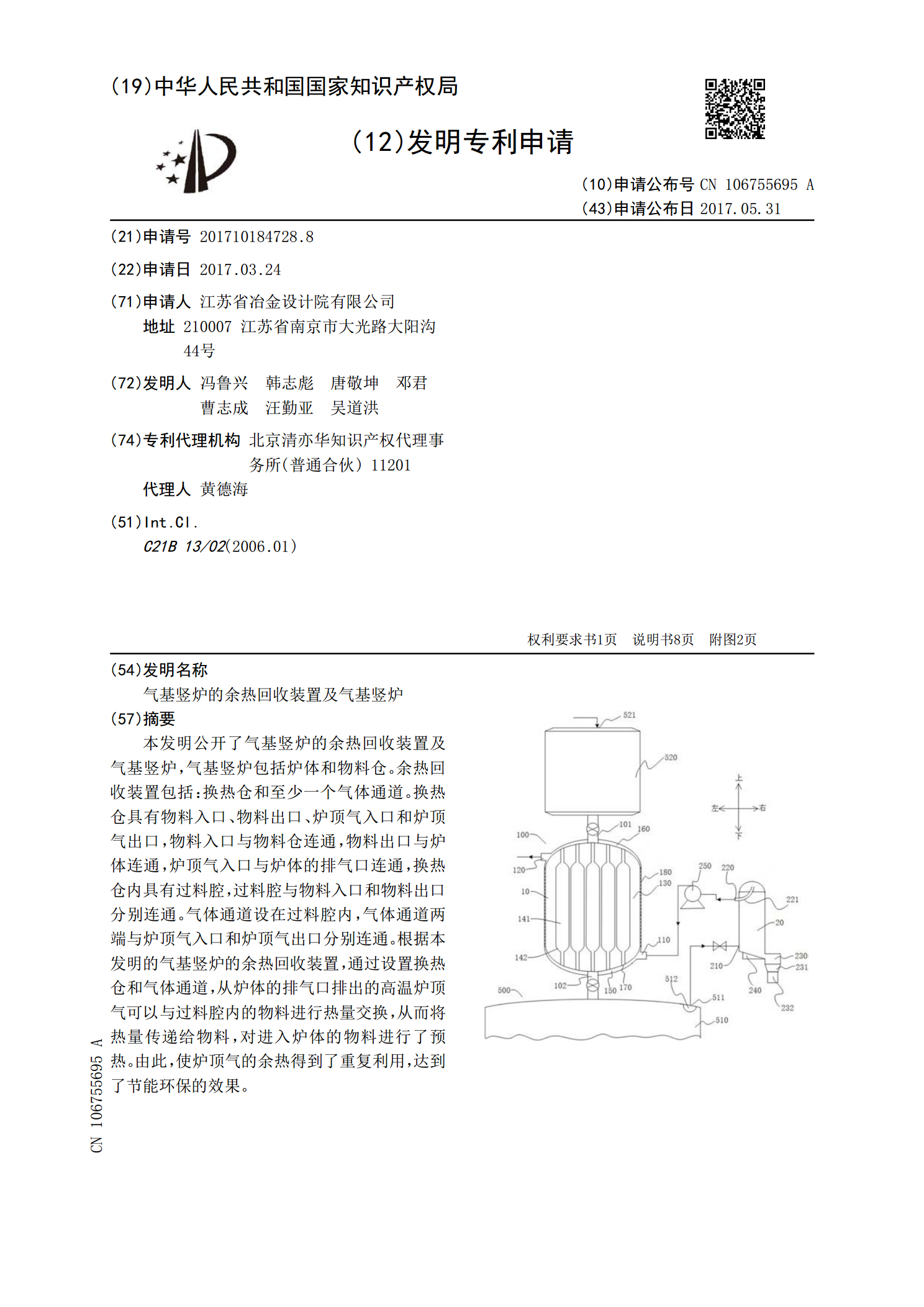

本发明公开了气基竖炉的余热回收装置及气基竖炉,气基竖炉包括炉体和物料仓。余热回收装置包括:换热仓和至少一个气体通道。换热仓具有物料入口、物料出口、炉顶气入口和炉顶气出口,物料入口与物料仓连通,物料出口与炉体连通,炉顶气入口与炉体的排气口连通,换热仓内具有过料腔,过料腔与物料入口和物料出口分别连通。气体通道设在过料腔内,气体通道两端与炉顶气入口和炉顶气出口分别连通。根据本发明的气基竖炉的余热回收装置,通过设置换热仓和气体通道,从炉体的排气口排出的高温炉顶气可以与过料腔内的物料进行热量交换,从而将热量传递给物

气基竖炉的余热回收装置及气基竖炉.pdf

本发明公开了一种气基竖炉的余热回收装置及气基竖炉,余热回收装置包括:换热仓和气体通道。换热仓内具有过料腔,过料腔与物料入口和物料出口分别连通。气体通道设在过料腔内,气体通道两端与炉顶气入口和炉顶气出口分别连通,气体通道包括多个依次连通的U型段,U型段包括弯管段和两段直管段,弯管段的两端分别与两个直管段连通,直管段在水平面内延伸。根据本发明的气基竖炉的余热回收装置,可以利用气体通道内的高温炉顶气对过料腔内的物料进行预热,使气基竖炉的炉顶气的热量得到了回收利用。而且,通过将气体通道设置为多个依次连通的U型段,