一种坩埚制备方法和多晶铸锭炉.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种坩埚制备方法和多晶铸锭炉.pdf

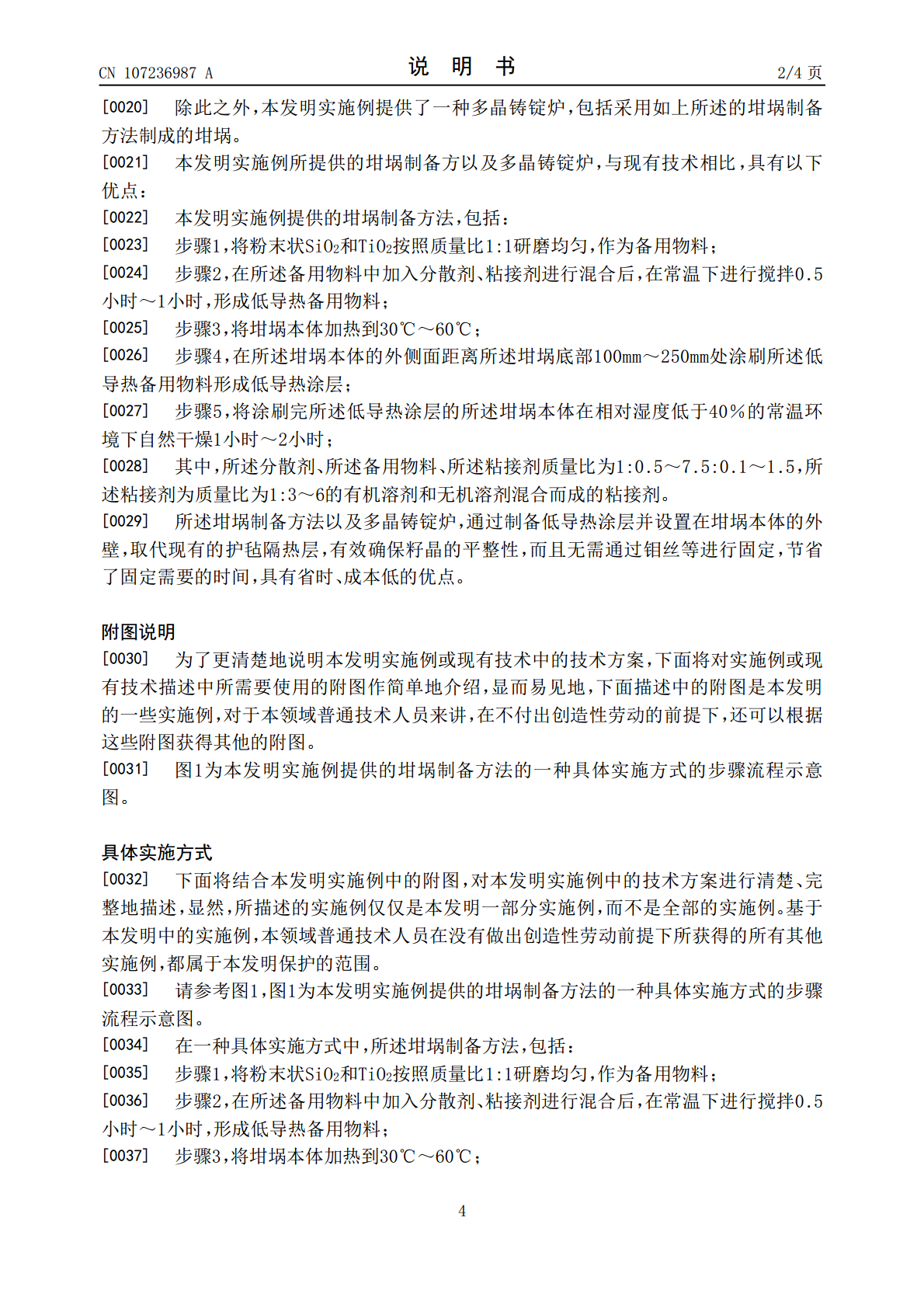

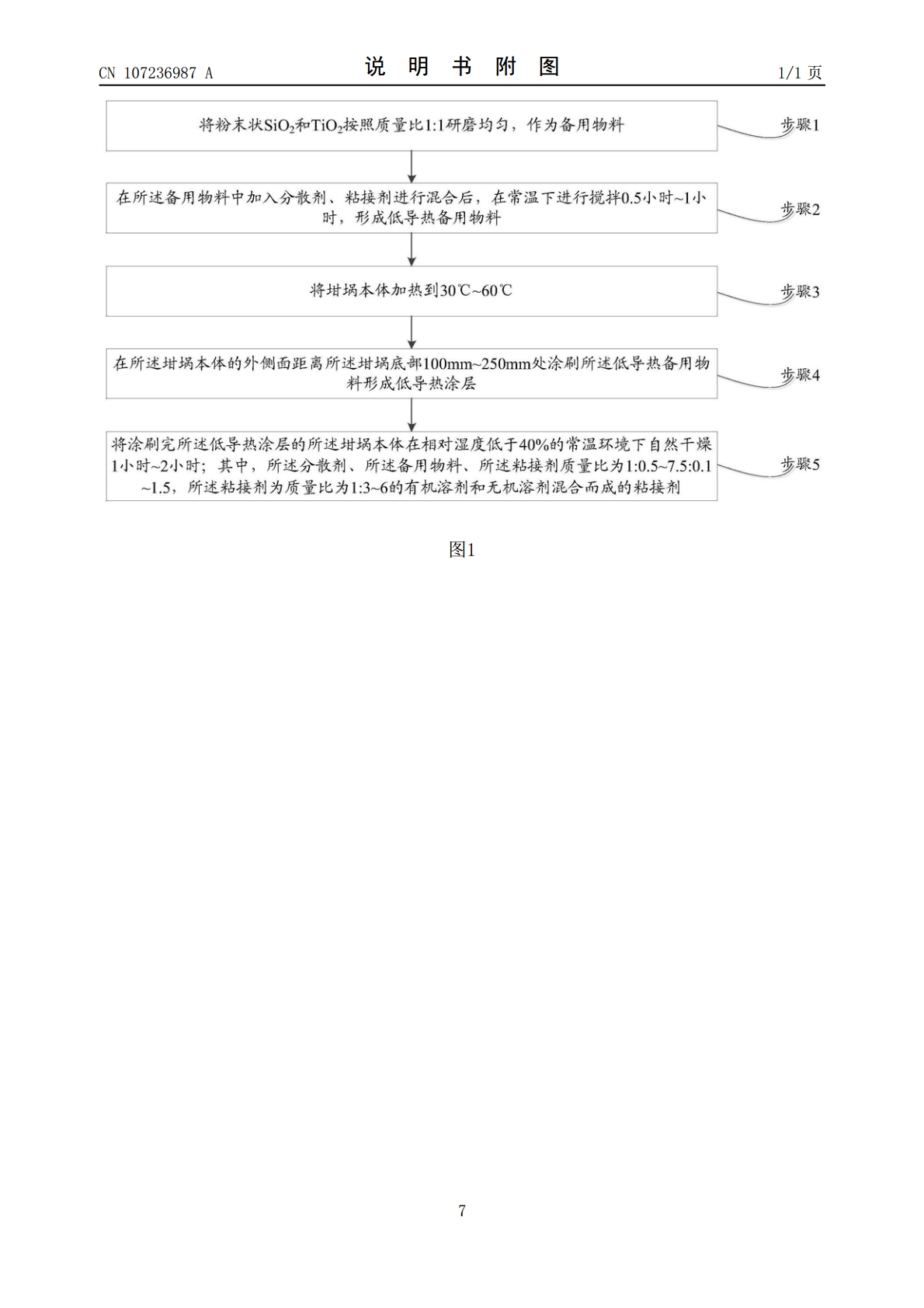

本发明公开了一种坩埚制备方法,包括:步骤1,将粉末状SiO

一种高致密石英坩埚阻挡层制备方法和多晶铸锭炉.pdf

本发明公开了一种石英坩埚制备方法,包括:步骤1,在坩埚主体的内壁喷涂纯度大于7N的高纯石英砂层;步骤2,在所述高纯石英砂层上设置钝化层。除此之外,本发明还公开了一种多晶铸锭炉,包括如上所述石英坩埚制备方法制成的石英坩埚。所述多晶铸锭炉以及石英坩埚制备方法,通过在坩埚主体的内壁喷涂7N的高纯石英砂层,然后再设置钝化层,不需要经过煅烧直接用于铸锭,高纯石英砂在常温时即可很好的依附在坩埚主体内壁且也可以让钝化层很好的依附在石英砂层之上,在1200℃的时候,该石英砂层熔融后会形成一层高致密的玻璃态非晶膜,这样更好

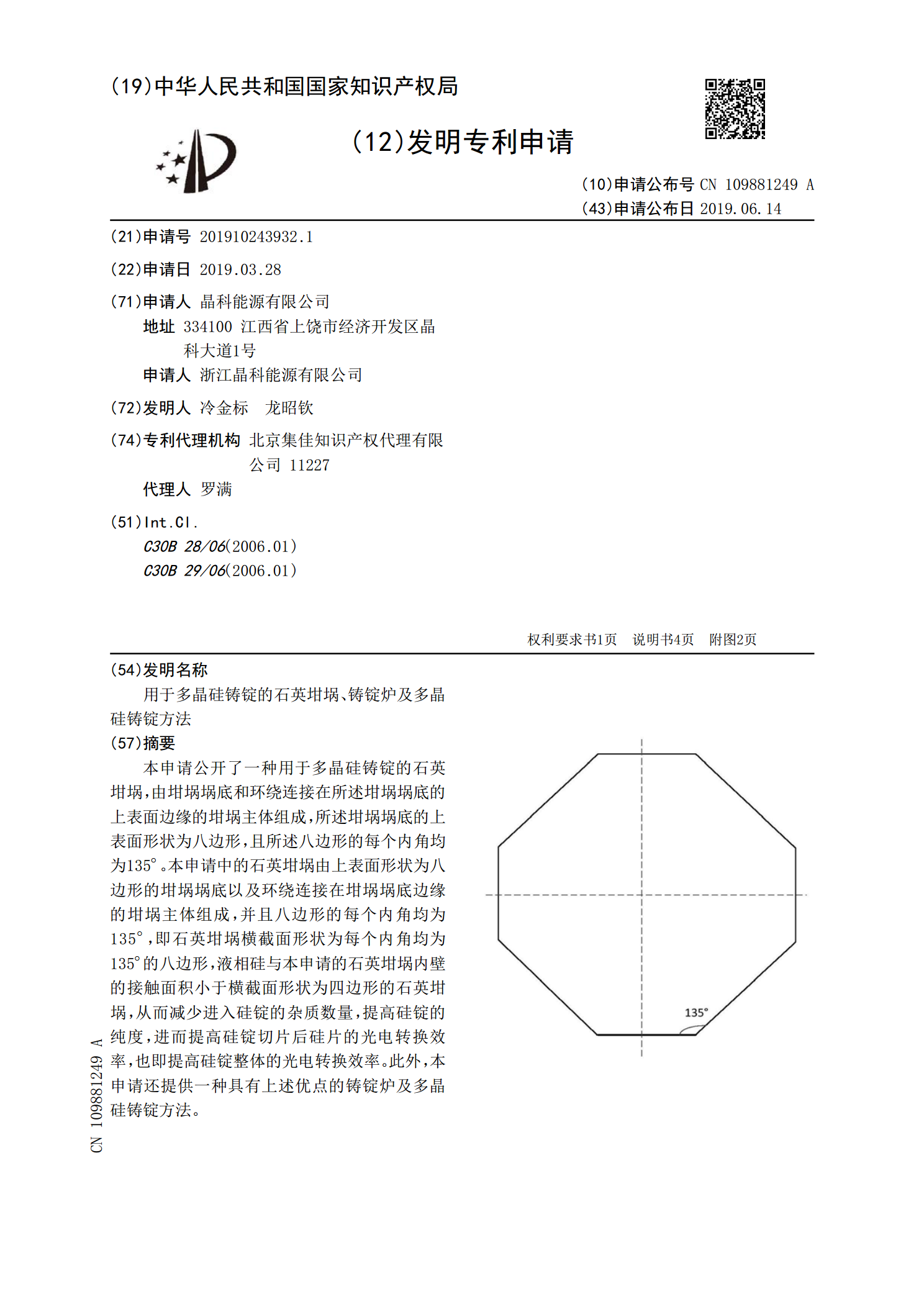

用于多晶硅铸锭的石英坩埚、铸锭炉及多晶硅铸锭方法.pdf

本申请公开了一种用于多晶硅铸锭的石英坩埚,由坩埚埚底和环绕连接在所述坩埚埚底的上表面边缘的坩埚主体组成,所述坩埚埚底的上表面形状为八边形,且所述八边形的每个内角均为135°。本申请中的石英坩埚由上表面形状为八边形的坩埚埚底以及环绕连接在坩埚埚底边缘的坩埚主体组成,并且八边形的每个内角均为135°,即石英坩埚横截面形状为每个内角均为135°的八边形,液相硅与本申请的石英坩埚内壁的接触面积小于横截面形状为四边形的石英坩埚,从而减少进入硅锭的杂质数量,提高硅锭的纯度,进而提高硅锭切片后硅片的光电转换效率,也即提

多晶铸锭炉石墨坩埚组件.pdf

本发明公开了多晶铸锭炉石墨坩埚组件,包括石墨坩埚本体,所述石墨坩埚本体的外部设有加热装置,所述石墨坩埚本体由底板和侧板组成,其特征是:所述底板为网络状滤网结构。本发明的优点是:结构合理、实用性强。

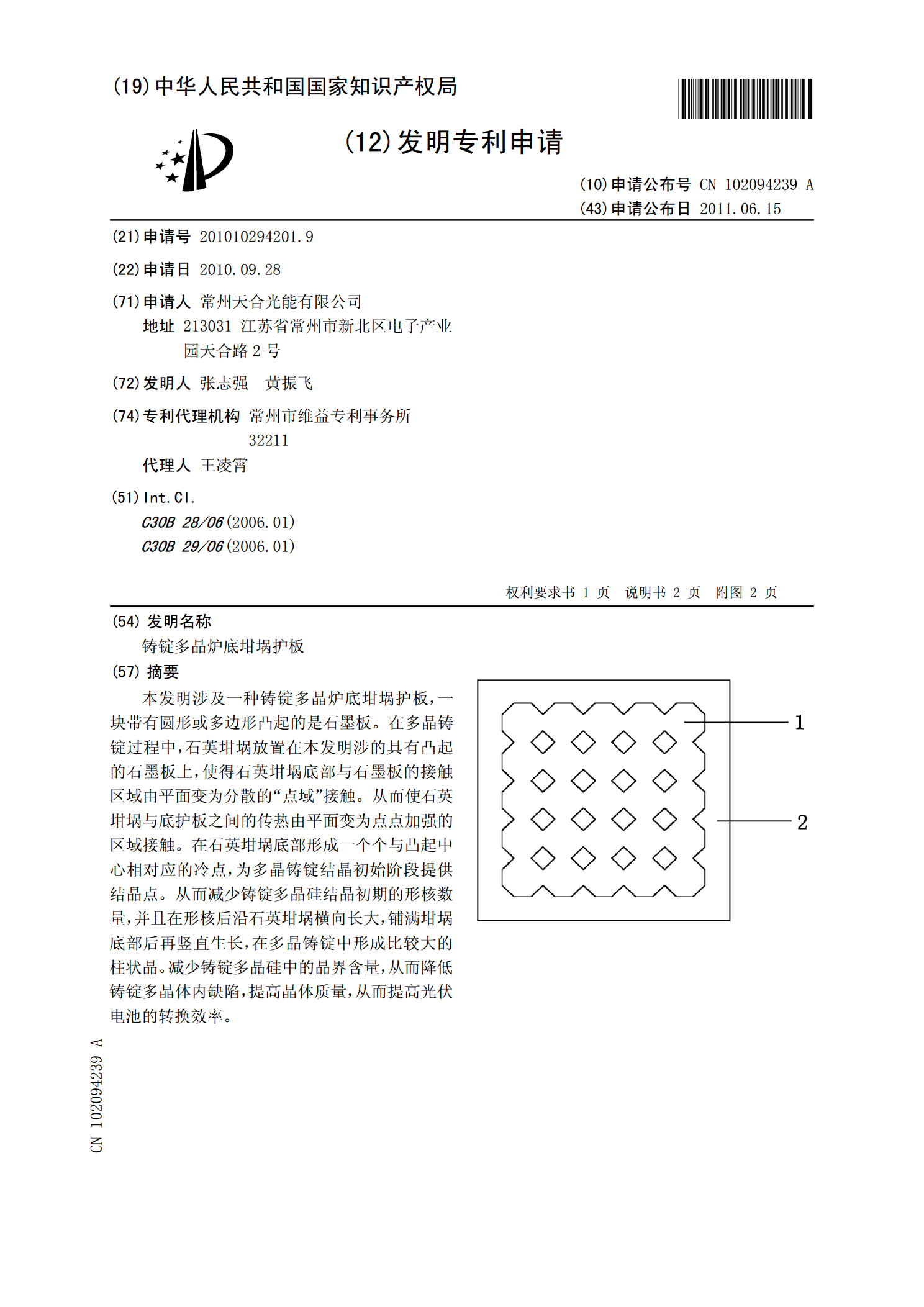

铸锭多晶炉底坩埚护板.pdf

本发明涉及一种铸锭多晶炉底坩埚护板,一块带有圆形或多边形凸起的是石墨板。在多晶铸锭过程中,石英坩埚放置在本发明涉的具有凸起的石墨板上,使得石英坩埚底部与石墨板的接触区域由平面变为分散的“点域”接触。从而使石英坩埚与底护板之间的传热由平面变为点点加强的区域接触。在石英坩埚底部形成一个个与凸起中心相对应的冷点,为多晶铸锭结晶初始阶段提供结晶点。从而减少铸锭多晶硅结晶初期的形核数量,并且在形核后沿石英坩埚横向长大,铺满坩埚底部后再竖直生长,在多晶铸锭中形成比较大的柱状晶。减少铸锭多晶硅中的晶界含量,从而降低铸锭