一种台车式退火炉.pdf

睿达****的的

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种台车式退火炉.pdf

本发明提供了一种台车式退火炉,包括退火炉主体、运输轨道、台车支架、运输小车;所述退火炉主体包括炉体和炉门,所述运输轨道包括限位槽和表面运输槽,所述台车支架包括支架底板和设于支架底板上的铝卷支撑架,且支架底板与铝卷支撑架活动连接,所述运输小车包括运输架和液压泵,所述退火炉主体与台车支架相互平行放置,且通过台车轨道连接,所述运输小车设置于退火炉主体和台车支架之间的表面运输槽和限位槽上,所述台车轨道与表面运输槽和限位槽垂直。在铝板加工清洁加工技术领域,对于退火过程中采用的退火炉的密封性差,进料装置进料效率低的问

一种台车式退火炉.pdf

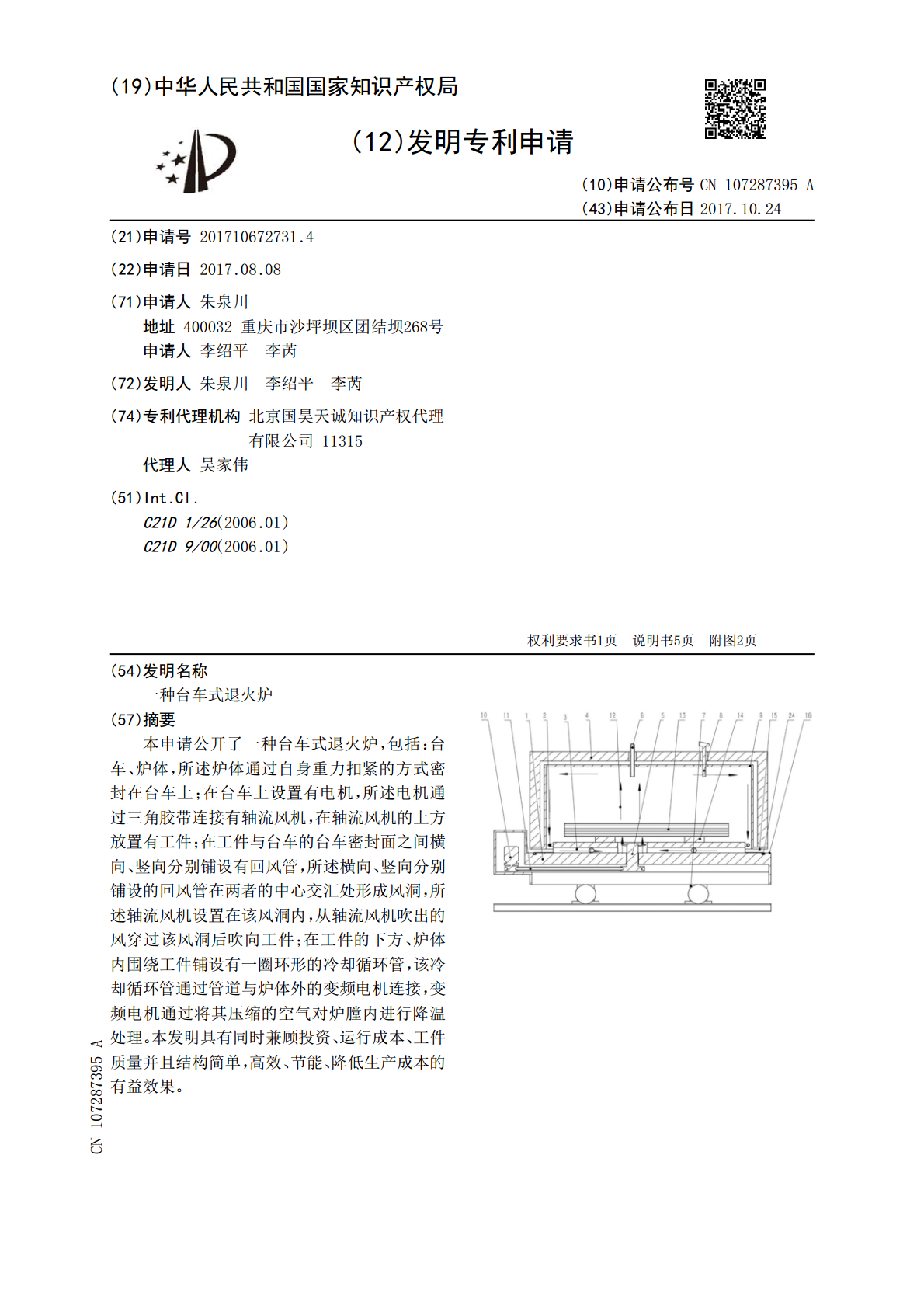

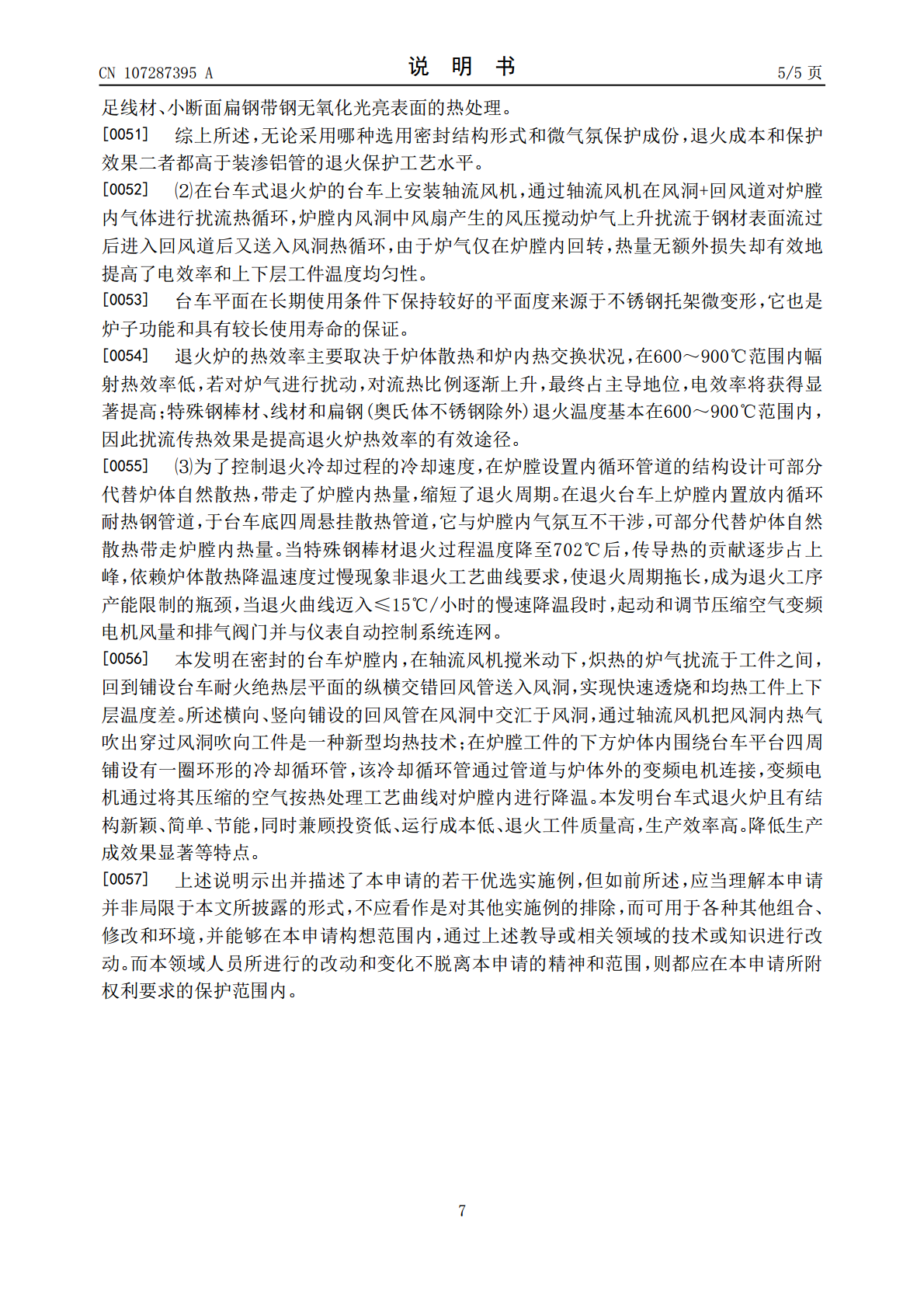

本申请公开了一种台车式退火炉,包括:台车、炉体,所述炉体通过自身重力扣紧的方式密封在台车上;在台车上设置有电机,所述电机通过三角胶带连接有轴流风机,在轴流风机的上方放置有工件;在工件与台车的台车密封面之间横向、竖向分别铺设有回风管,所述横向、竖向分别铺设的回风管在两者的中心交汇处形成风洞,所述轴流风机设置在该风洞内,从轴流风机吹出的风穿过该风洞后吹向工件;在工件的下方、炉体内围绕工件铺设有一圈环形的冷却循环管,该冷却循环管通过管道与炉体外的变频电机连接,变频电机通过将其压缩的空气对炉膛内进行降温处理。本发

一种台车式燃气退火炉.pdf

本发明公开了一种台车式燃气退火炉,属于燃气加热炉技术领域,本发明的技术方案要点为:一种台车式燃气退火炉,包括炉体、炉门、空气预热装置、燃气供热装置和均温装置,所述的空气预热装置由进气管、预热室、U型连通管、换热管和供气管构成,所述的燃气供热装置由燃气室和燃气烧嘴构成,燃气烧嘴固定于燃气室的侧壁上,所述的均温装置由均温板、矩形喷嘴和热风总管道构成。本发明制造精良、实用、安全且运行可靠,污染小、工作效率高,能够均匀加热炉内工件,从而获得较高的炉温均匀性。

台车式退火炉.pdf

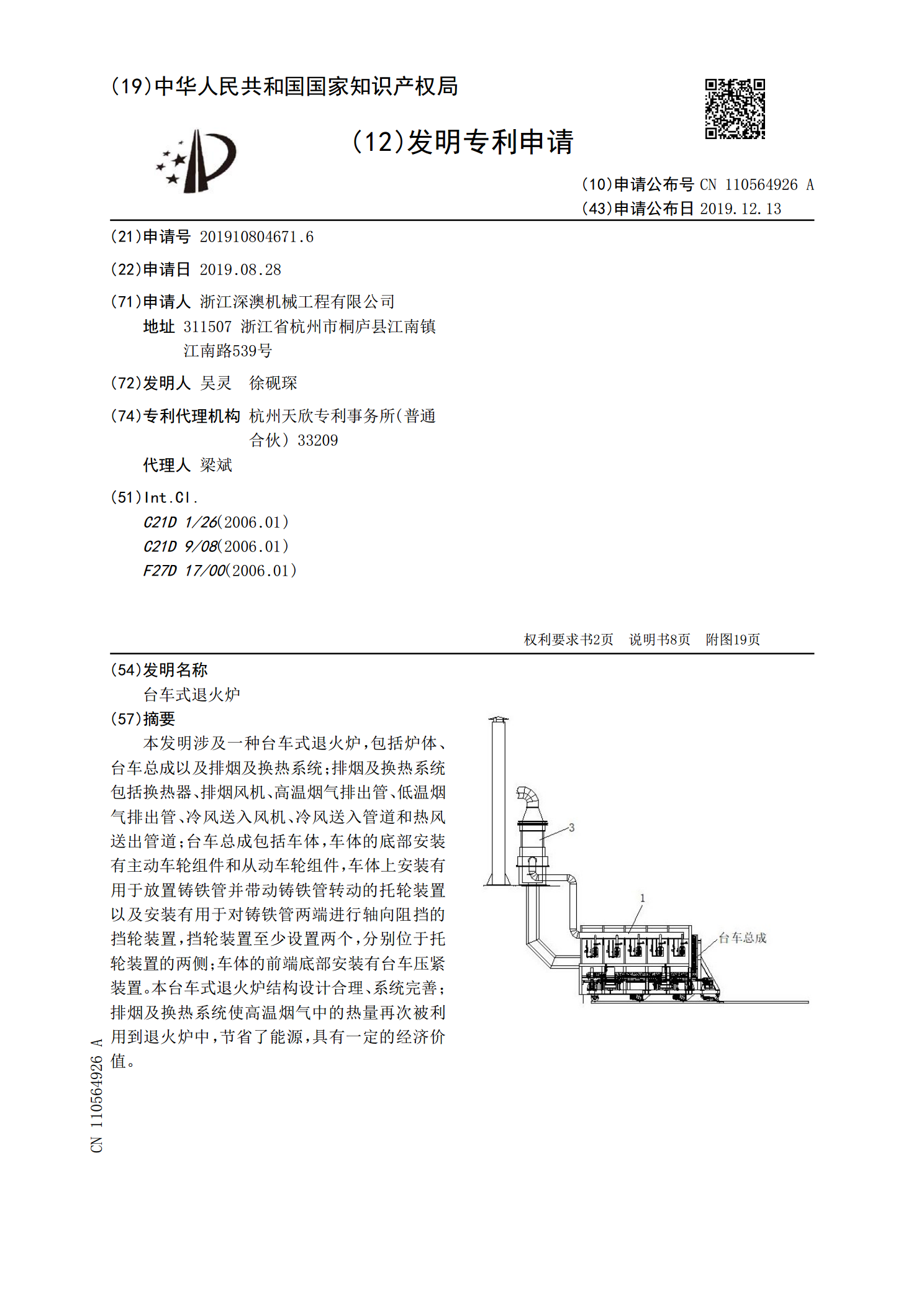

本发明涉及一种台车式退火炉,包括炉体、台车总成以及排烟及换热系统;排烟及换热系统包括换热器、排烟风机、高温烟气排出管、低温烟气排出管、冷风送入风机、冷风送入管道和热风送出管道;台车总成包括车体,车体的底部安装有主动车轮组件和从动车轮组件,车体上安装有用于放置铸铁管并带动铸铁管转动的托轮装置以及安装有用于对铸铁管两端进行轴向阻挡的挡轮装置,挡轮装置至少设置两个,分别位于托轮装置的两侧;车体的前端底部安装有台车压紧装置。本台车式退火炉结构设计合理、系统完善;排烟及换热系统使高温烟气中的热量再次被利用到退火炉中

一种台车式线材时效退火炉.pdf

本发明涉及热处理设备技术领域,尤其涉及一种台车式线材时效退火炉,包括:台车,炉壳,衬体,加热单元,热风循环装置,热风循环装置包括风机装置和导流罩;炉门和升降机构;导流罩为沿退火炉开口方向设置的倒U形导流罩,导流罩与石棉板之间形成有回风通道,导流罩下侧与退火衬体底之间形成有回风口,导流罩顶部开设有与引流罩相匹配的送风口,送风口与引流罩的出风口密封连接,衬体内表面与导流罩之间的石棉板表面设有加热单元。本发明提供了一种台车式线材时效退火炉,将所述送风口与引流罩的出风口密封连接,这样可以保证所有的出风都是经过加热