一种高炉炼铁熔渣干法渣处理余热回收综合利用工艺.pdf

St****12

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高炉炼铁熔渣干法渣处理余热回收综合利用工艺.pdf

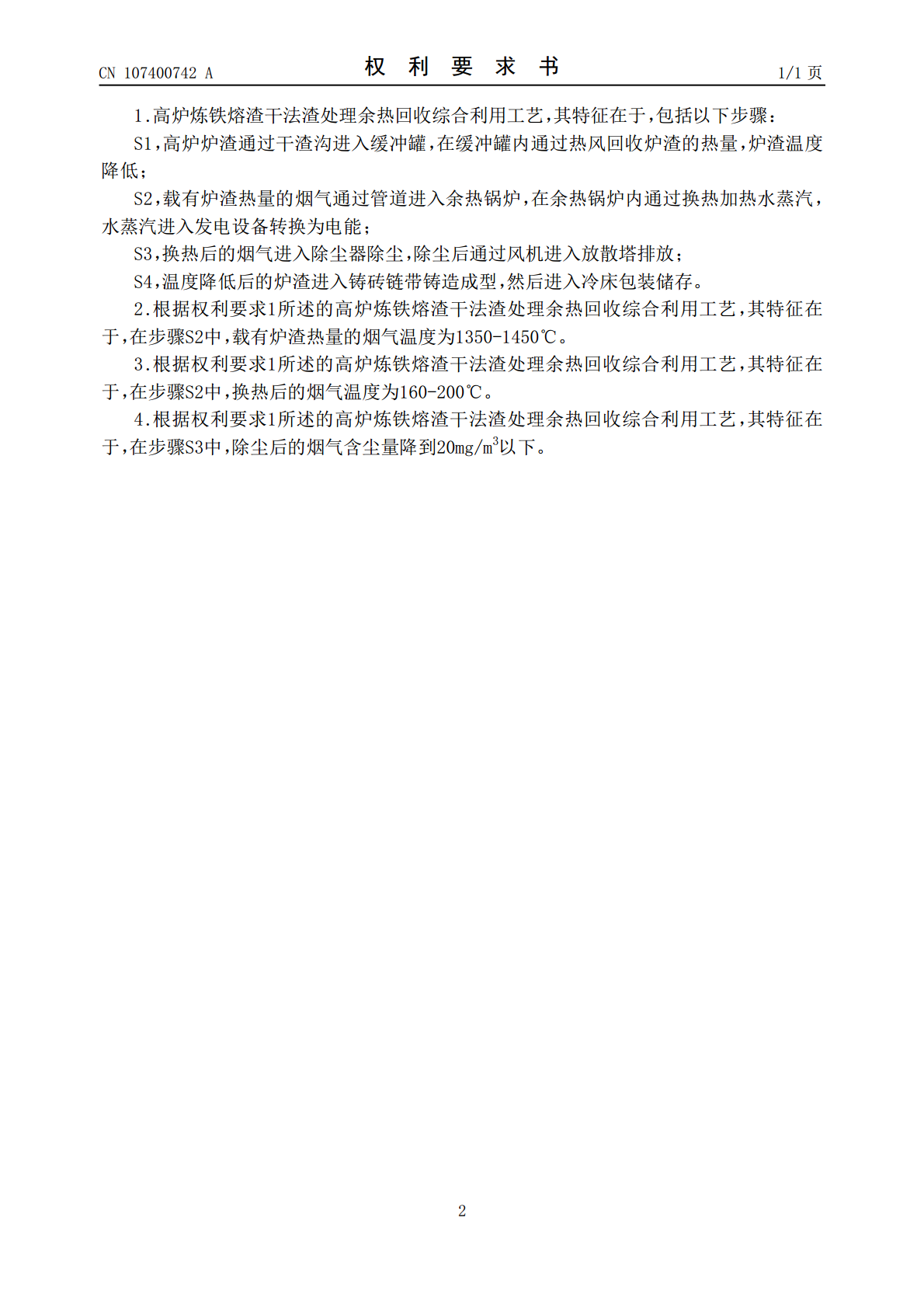

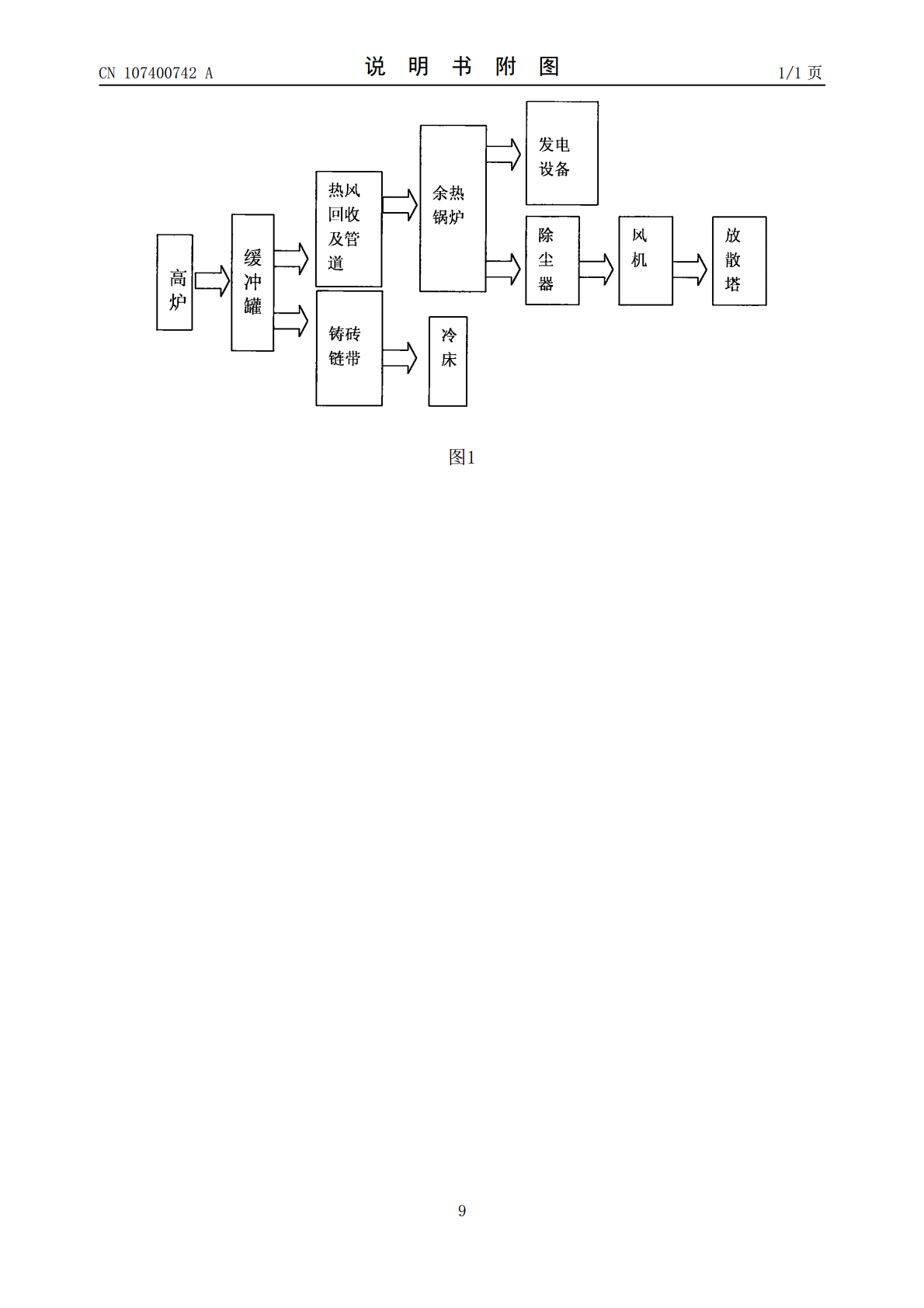

本发明提供了一种高炉炼铁熔渣干法渣处理余热回收综合利用工艺,包括以下步骤:S1,高炉炉渣通过干渣沟进入缓冲罐,在缓冲罐内通过热风回收炉渣的热量,炉渣温度降低;S2,载有炉渣热量的烟气通过管道进入余热锅炉,在余热锅炉内通过换热加热水蒸汽,水蒸汽进入发电设备转换为电能;S3,换热后的烟气进入除尘器除尘,除尘后通过风机进入放散塔排放;S4,温度降低后的炉渣进入铸砖链带铸造成型,然后进入冷床包装储存。本发明提供的高炉炼铁熔渣干法渣处理余热回收综合利用工艺具有安全性、可靠性、稳定性、效益性,在实现熔渣余热回收同时,

一种基于高温渣余热回收的高炉熔渣干法处理装置.pdf

本发明公开了一种基于高温渣余热回收的高炉熔渣干法处理装置,涉及钢铁冶金行业中的高炉渣处理设备。本发明包括:炉渣处理箱,高炉渣自炉渣处理箱顶部落入;冷却单元,冷却单元包括在炉渣处理箱内部形成水柱来对落下的高炉渣进行冲击、冷却的机构。冷却单元包括喷头,喷头包括用于喷射出水柱的水柱喷头;炉渣处理箱内相对的两个侧面上上、下交错布置数层水柱喷头,使得相应位置落下的高炉渣沿“之”字形路线下落。本发明提供了一种相对简化的基于高温渣余热回收的高炉熔渣干法处理装置,且能有效回收高炉渣处理过程中产生的蒸气,降低水耗,尤其可以

一种基于高温渣余热回收的高炉熔渣干法处理装置.pdf

本发明公开了一种基于高温渣余热回收的高炉熔渣干法处理装置,包括壳体、研磨组件、导流组件和除尘组件,壳体内部的一侧安装有研磨舱,研磨舱的内部设有真空腔,研磨舱的内部安装有研磨组件,研磨组件内安装有转子,转子的两端安装有驱动轴,转子的外侧设有三组安装槽,壳体的内部远离研磨舱的一侧安装有换热舱。本发明通过在研磨舱的内部安装有转子,能够通过转子带动周围的组件同步进行转动,从而可以带动研磨舱内部的高炉熔渣进行移动,利用转子与研磨舱的内壁配合可以对高炉熔渣进行破碎和研磨,从而可以将形状大小不规则的高炉熔渣粉碎成细小的

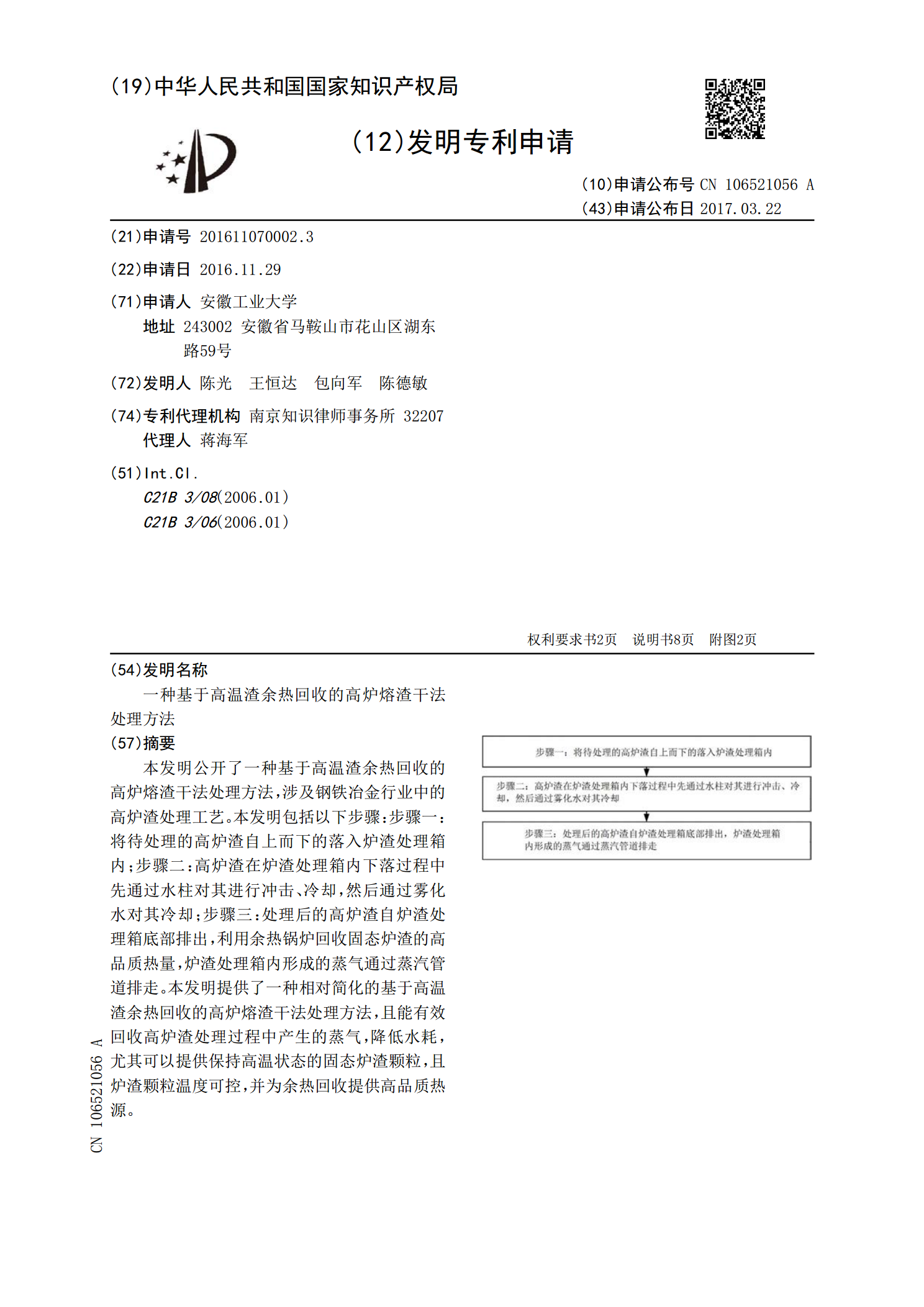

一种基于高温渣余热回收的高炉熔渣干法处理方法.pdf

本发明公开了一种基于高温渣余热回收的高炉熔渣干法处理方法,涉及钢铁冶金行业中的高炉渣处理工艺。本发明包括以下步骤:步骤一:将待处理的高炉渣自上而下的落入炉渣处理箱内;步骤二:高炉渣在炉渣处理箱内下落过程中先通过水柱对其进行冲击、冷却,然后通过雾化水对其冷却;步骤三:处理后的高炉渣自炉渣处理箱底部排出,利用余热锅炉回收固态炉渣的高品质热量,炉渣处理箱内形成的蒸气通过蒸汽管道排走。本发明提供了一种相对简化的基于高温渣余热回收的高炉熔渣干法处理方法,且能有效回收高炉渣处理过程中产生的蒸气,降低水耗,尤其可以提供

高炉熔渣余热锅炉与高炉熔渣热回收方法.pdf

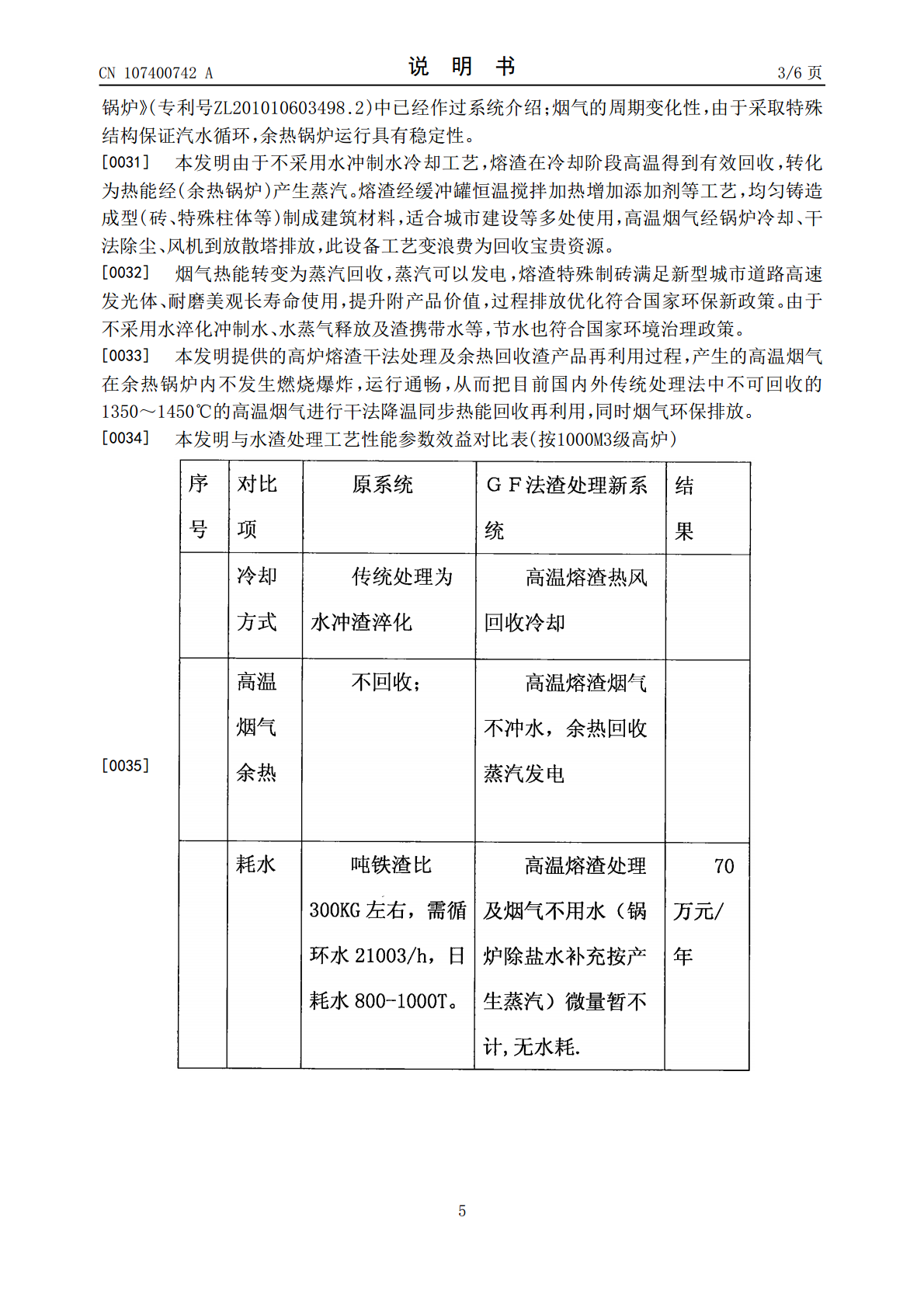

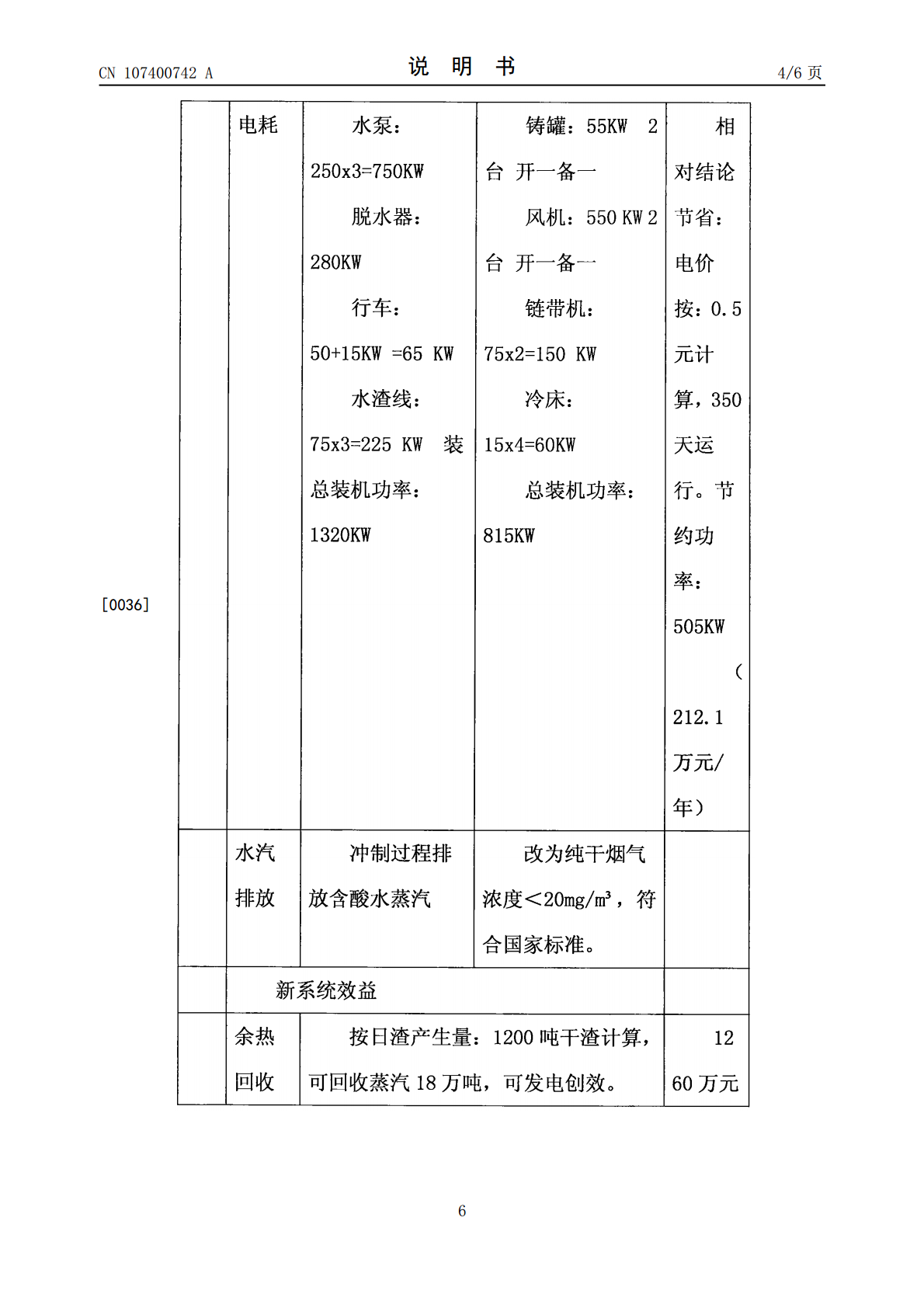

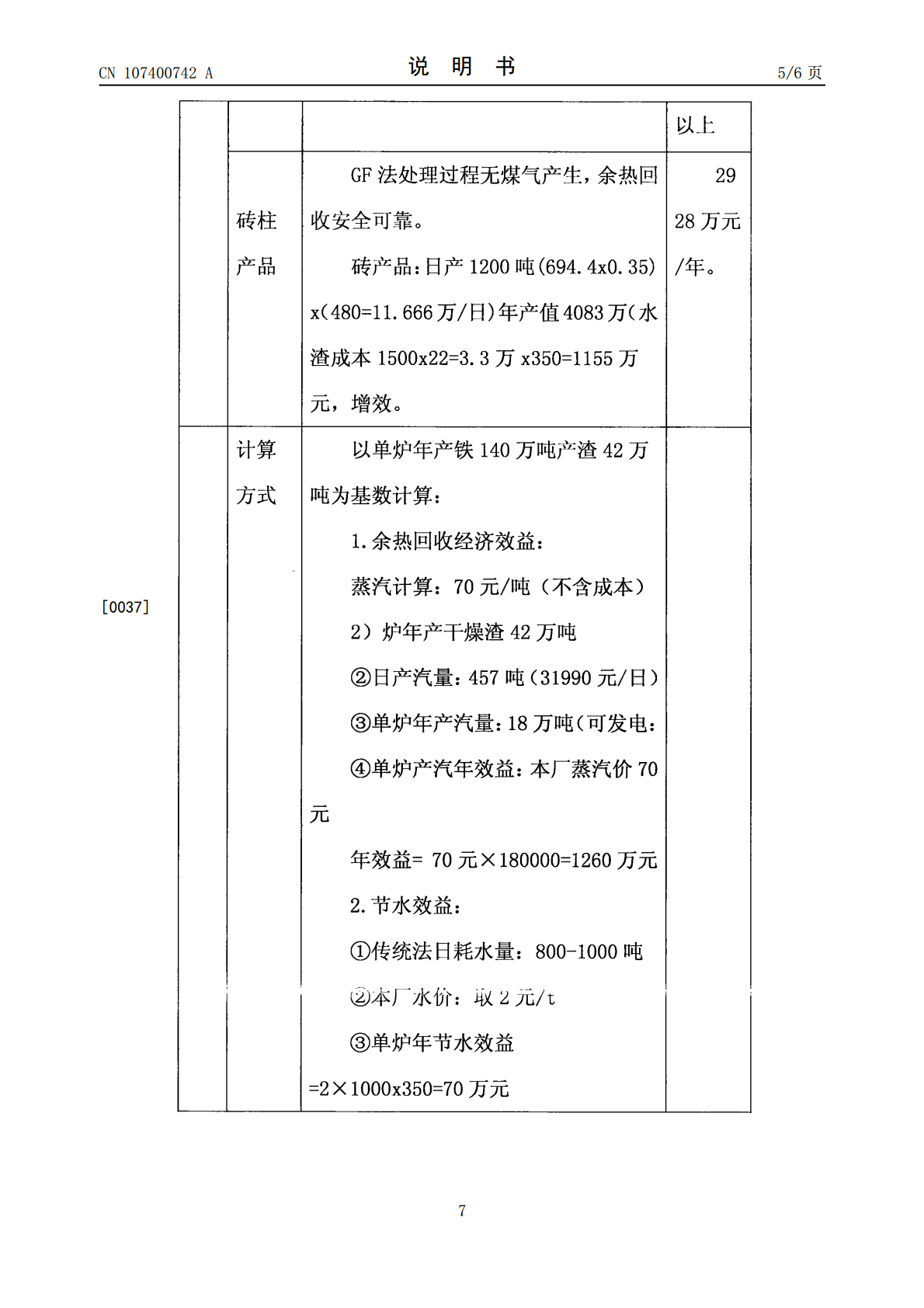

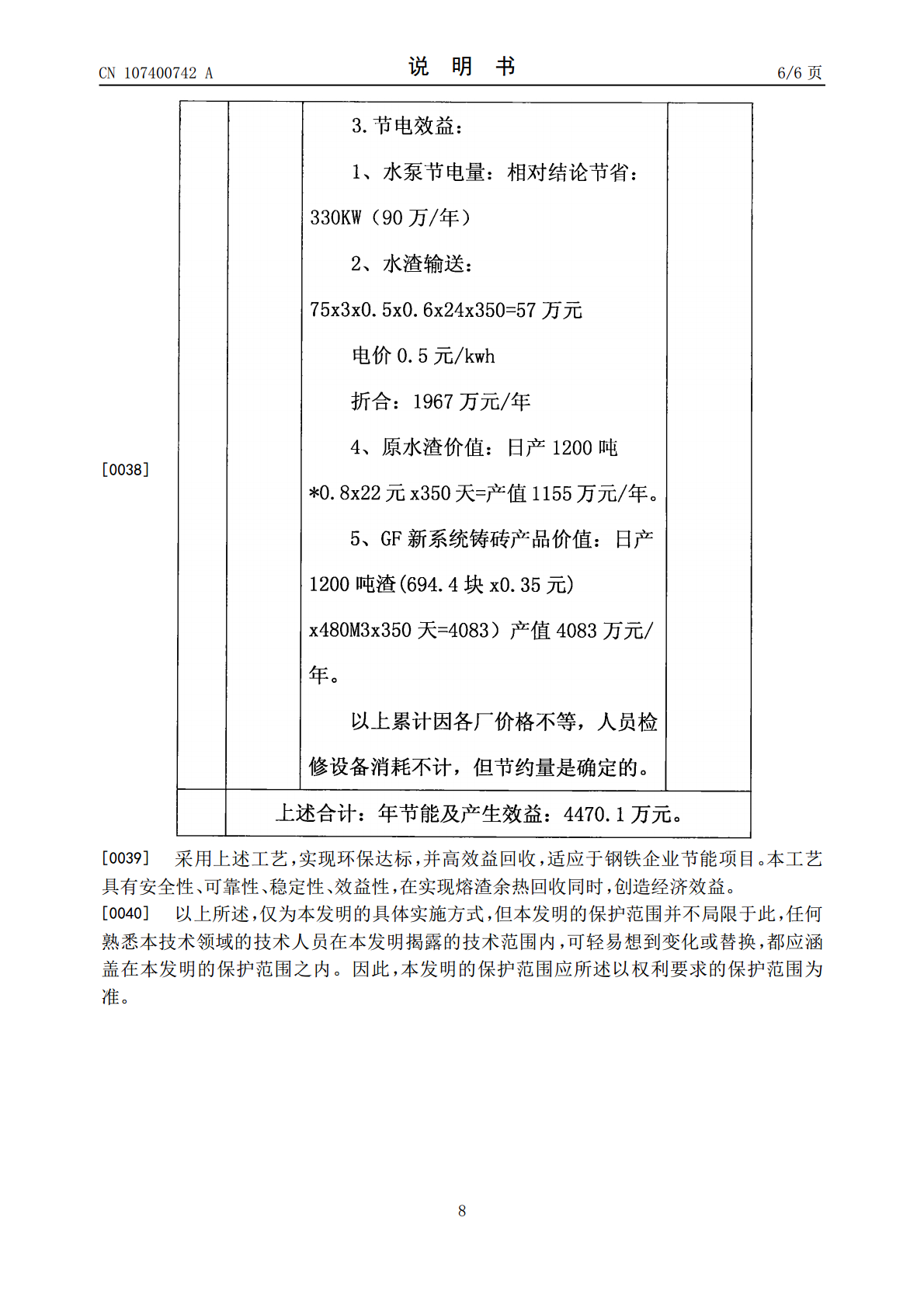

本发明给出高炉熔渣余热锅炉与高炉熔渣热回收方法,高炉熔渣余热锅炉的总体结构包括:锅炉本体、蒸汽过滤器;其特征在于:高炉熔渣余热锅炉的总体结构还包括:熔渣进口、出渣机;外形圆台状的熔渣进口坐落在锅炉本体结构的圆形的壳体上部,倾斜的出渣机的底部插进锅炉本体内的热水室的底部,热水室内的斜板的底部坐落在出渣机的底部之上;高炉熔渣由上向下通过熔渣进口后,跌落到锅炉本体内的热水室的水中,对水接触加热,由熔渣水冷生成的炉渣最后落在热水室底部的出渣机上,被除渣机带出。