利用液态高炉熔渣制备玻璃微珠并回收熔渣显热的方法.pdf

一吃****瀚文

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用液态高炉熔渣制备玻璃微珠并回收熔渣显热的方法.pdf

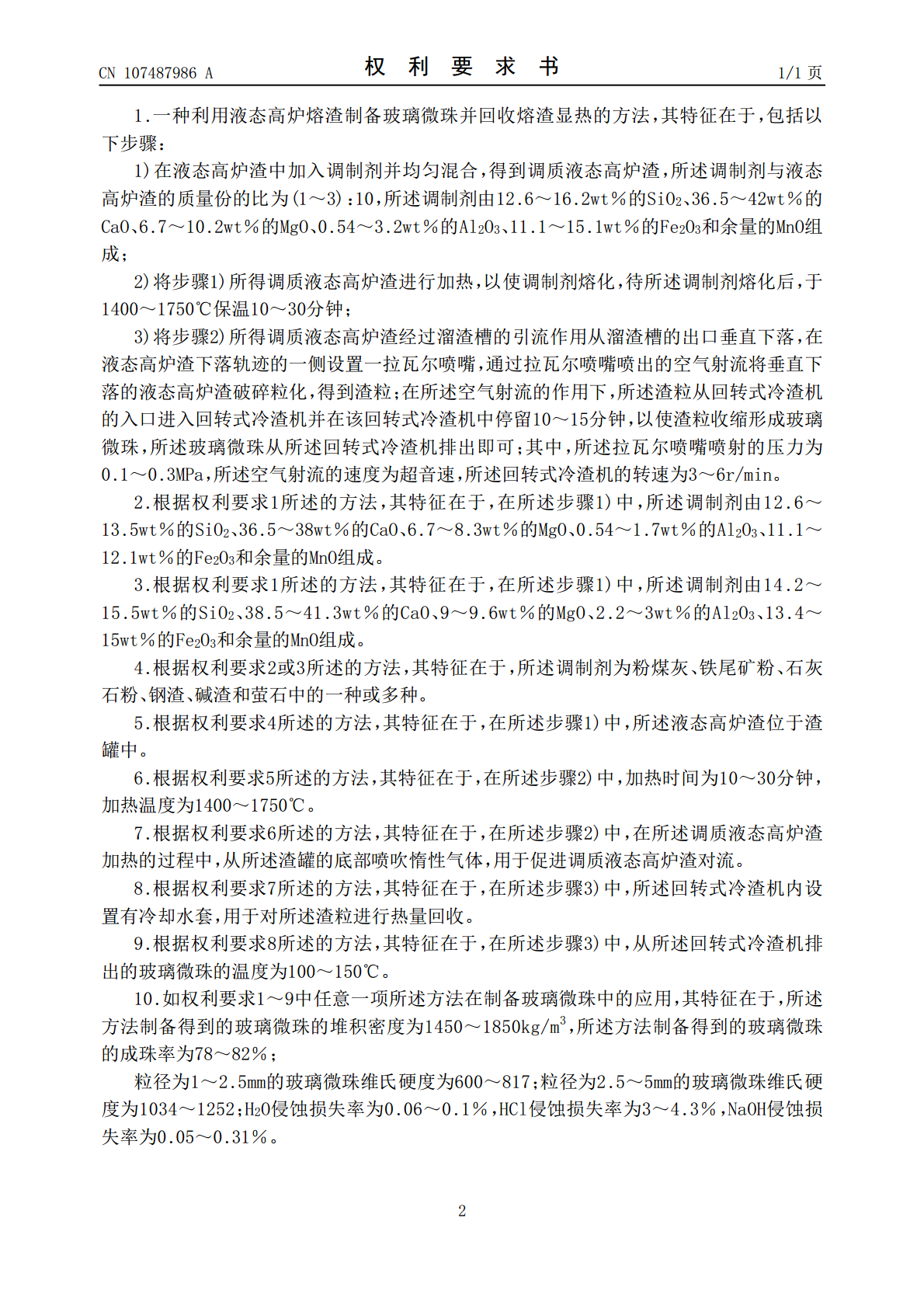

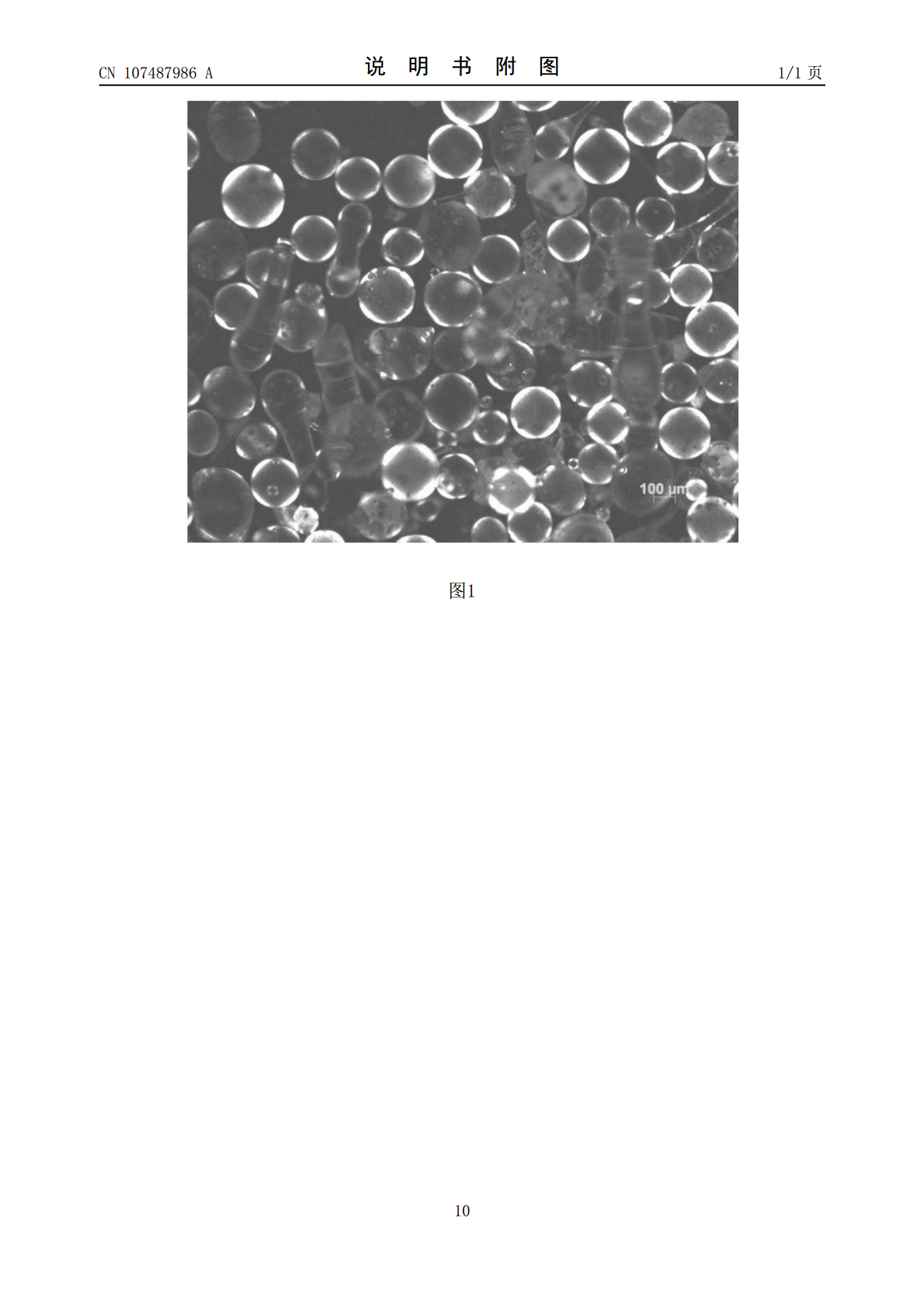

本发明公开了一种利用液态高炉熔渣制备玻璃微珠并回收熔渣显热的方法,包括以下步骤:在液态高炉渣中加入调制剂并均匀混合,得到调质液态高炉渣,将所得调质液态高炉渣进行加热,以使调制剂熔化,待调制剂熔化后,于1400~1750℃保温10~30分钟;通过拉瓦尔喷嘴喷出的空气射流将垂直下落的液态高炉渣破碎粒化,得到渣粒;渣粒从回转式冷渣机的入口进入该回转式冷渣机并在该回转式冷渣机中停留10~15分钟,从回转式冷渣机排出即可,该方法处理液态高炉熔渣过程中不产生有毒有害气体,可对高炉渣中余热进行合理回收,节约了能源,减少

高炉熔渣余热锅炉与高炉熔渣热回收方法.pdf

本发明给出高炉熔渣余热锅炉与高炉熔渣热回收方法,高炉熔渣余热锅炉的总体结构包括:锅炉本体、蒸汽过滤器;其特征在于:高炉熔渣余热锅炉的总体结构还包括:熔渣进口、出渣机;外形圆台状的熔渣进口坐落在锅炉本体结构的圆形的壳体上部,倾斜的出渣机的底部插进锅炉本体内的热水室的底部,热水室内的斜板的底部坐落在出渣机的底部之上;高炉熔渣由上向下通过熔渣进口后,跌落到锅炉本体内的热水室的水中,对水接触加热,由熔渣水冷生成的炉渣最后落在热水室底部的出渣机上,被除渣机带出。

一种利用高炉热熔渣制备微晶玻璃新材料的方法.pdf

本发明公开了一种利用高炉热熔渣制备微晶玻璃新材料的方法,包括如下步骤:步骤一、原料选择;步骤二、原料混合;步骤三、混合料的熔化;步骤四、压延成形;步骤五、退火;步骤六、晶化。本发明由于矿渣中氧化铁含量极高,因此得到的样品晶相为钙铁辉石类,其强度较之普通的微晶玻璃高,且高效的促进了矿渣废弃物的使用,减少矿渣对环境带来的危害。

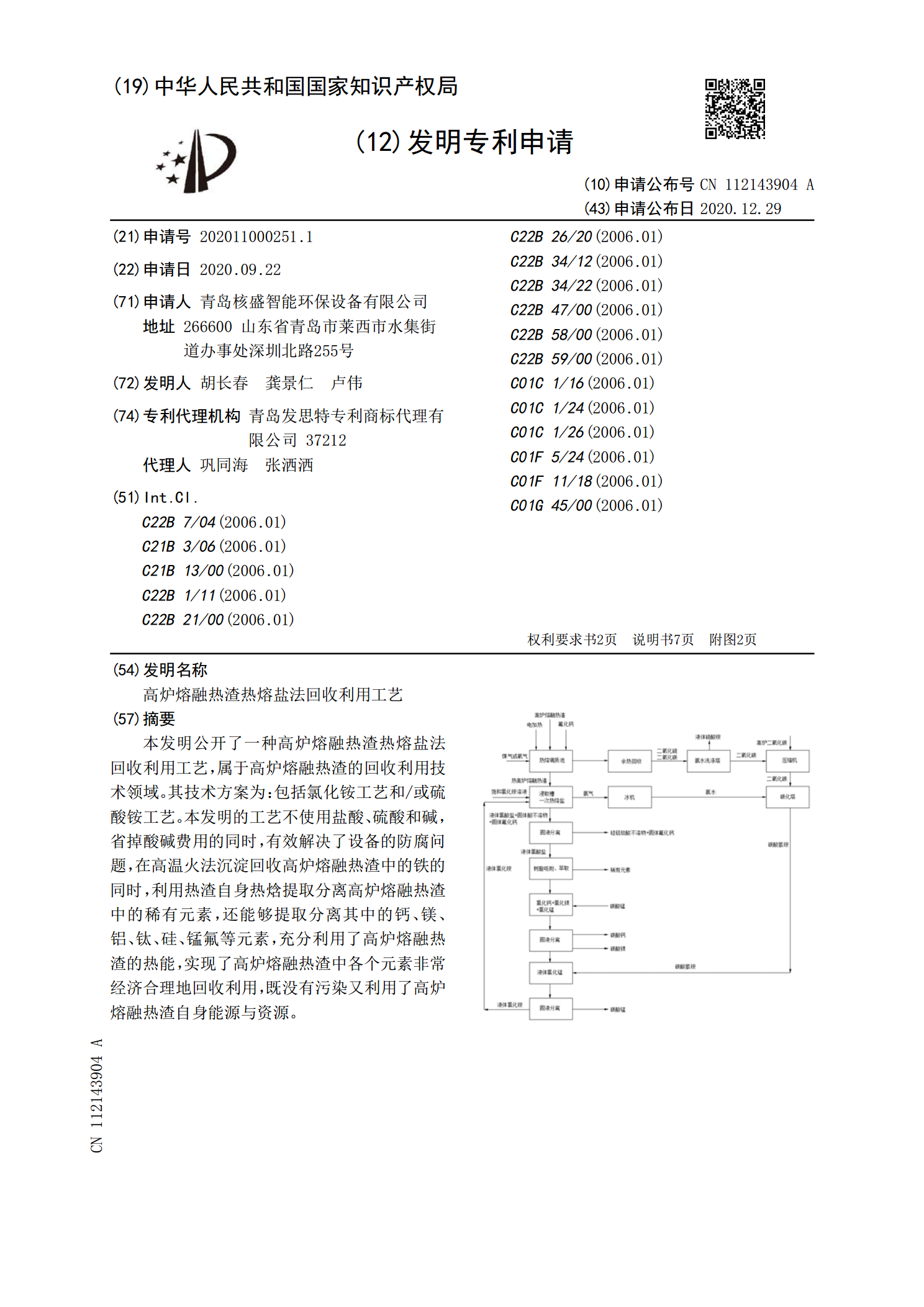

高炉熔融热渣热熔盐法回收利用工艺.pdf

本发明公开了一种高炉熔融热渣热熔盐法回收利用工艺,属于高炉熔融热渣的回收利用技术领域。其技术方案为:包括氯化铵工艺和/或硫酸铵工艺。本发明的工艺不使用盐酸、硫酸和碱,省掉酸碱费用的同时,有效解决了设备的防腐问题,在高温火法沉淀回收高炉熔融热渣中的铁的同时,利用热渣自身热焓提取分离高炉熔融热渣中的稀有元素,还能够提取分离其中的钙、镁、铝、钛、硅、锰氟等元素,充分利用了高炉熔融热渣的热能,实现了高炉熔融热渣中各个元素非常经济合理地回收利用,既没有污染又利用了高炉熔融热渣自身能源与资源。

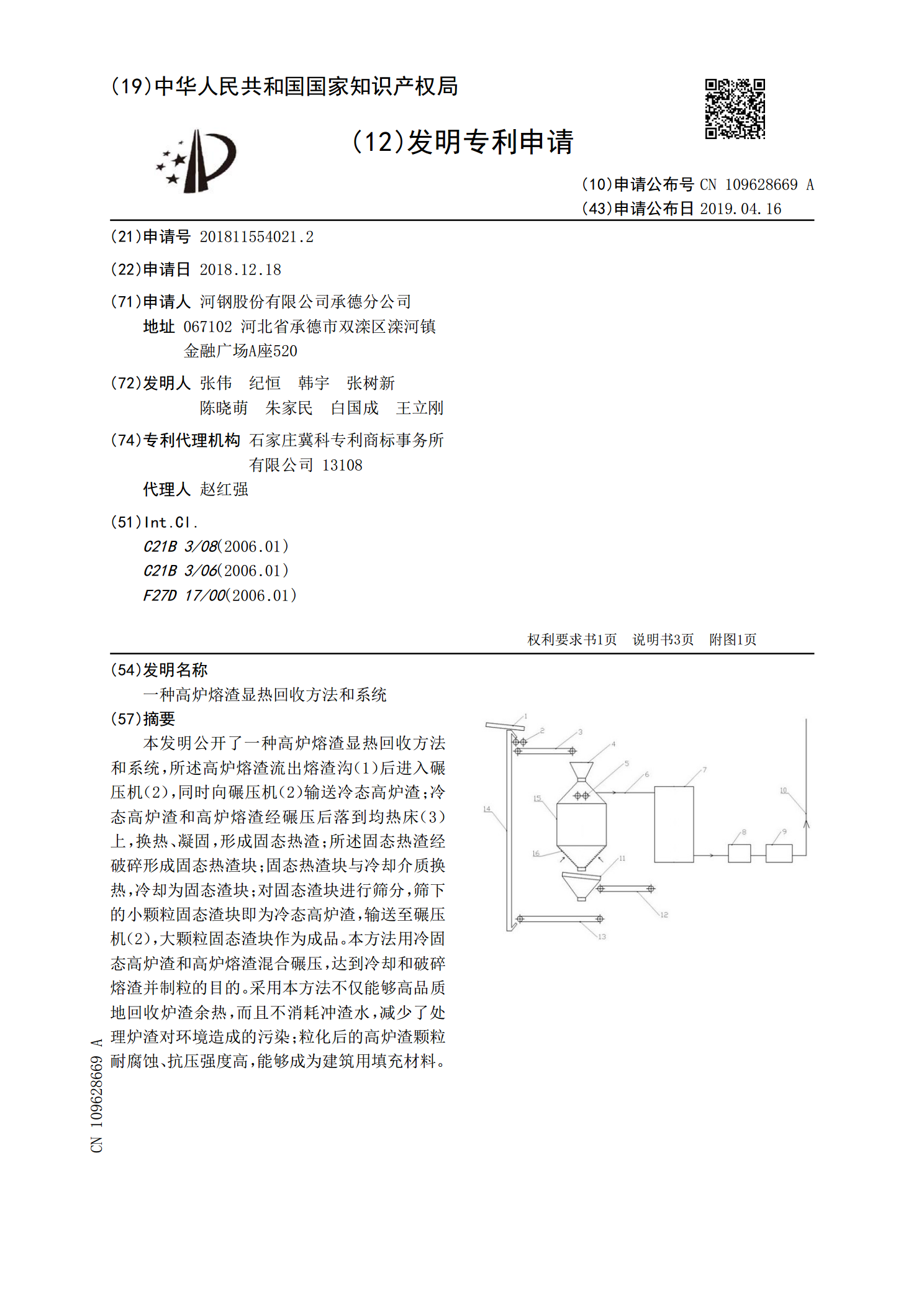

一种高炉熔渣显热回收方法和系统.pdf

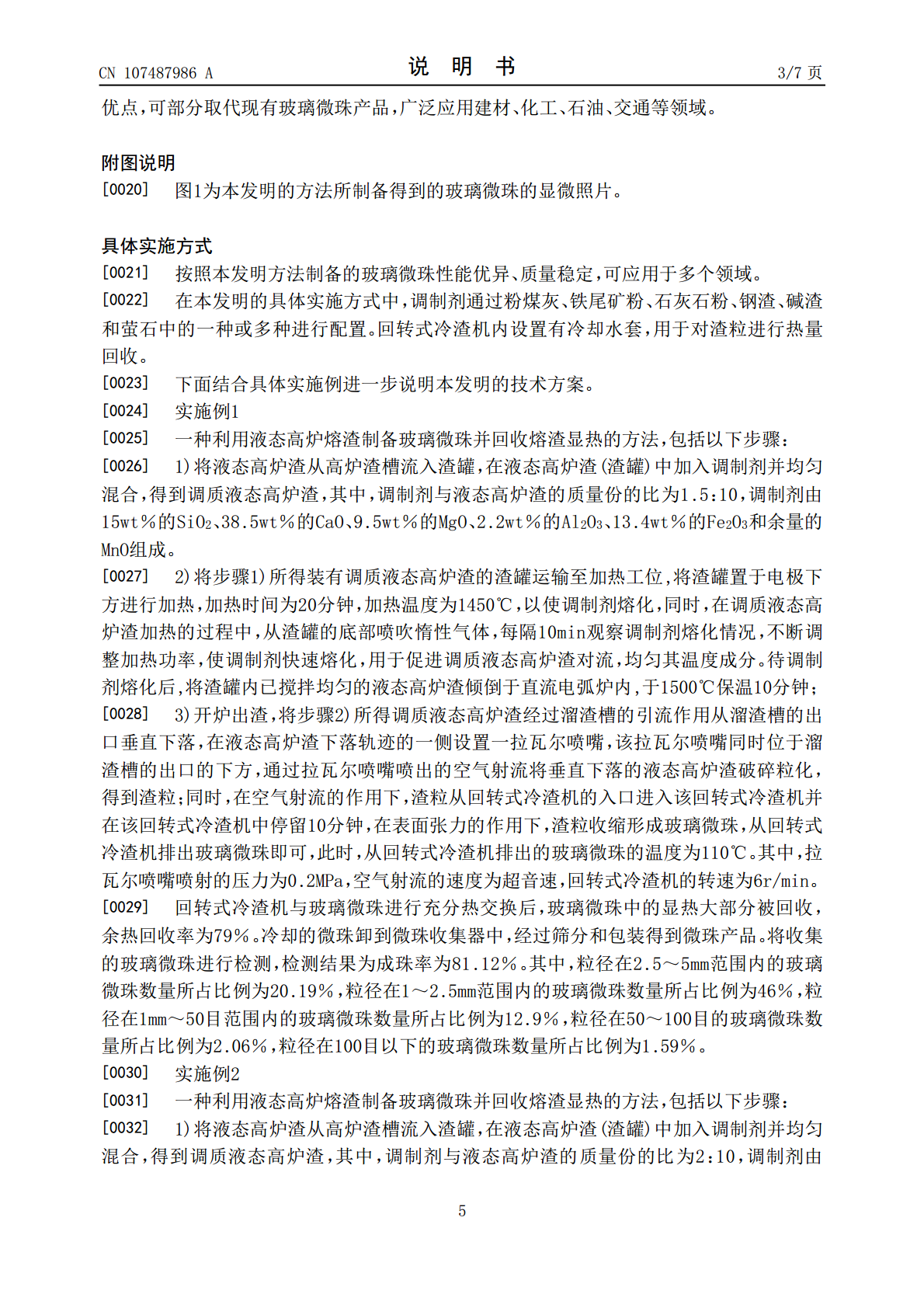

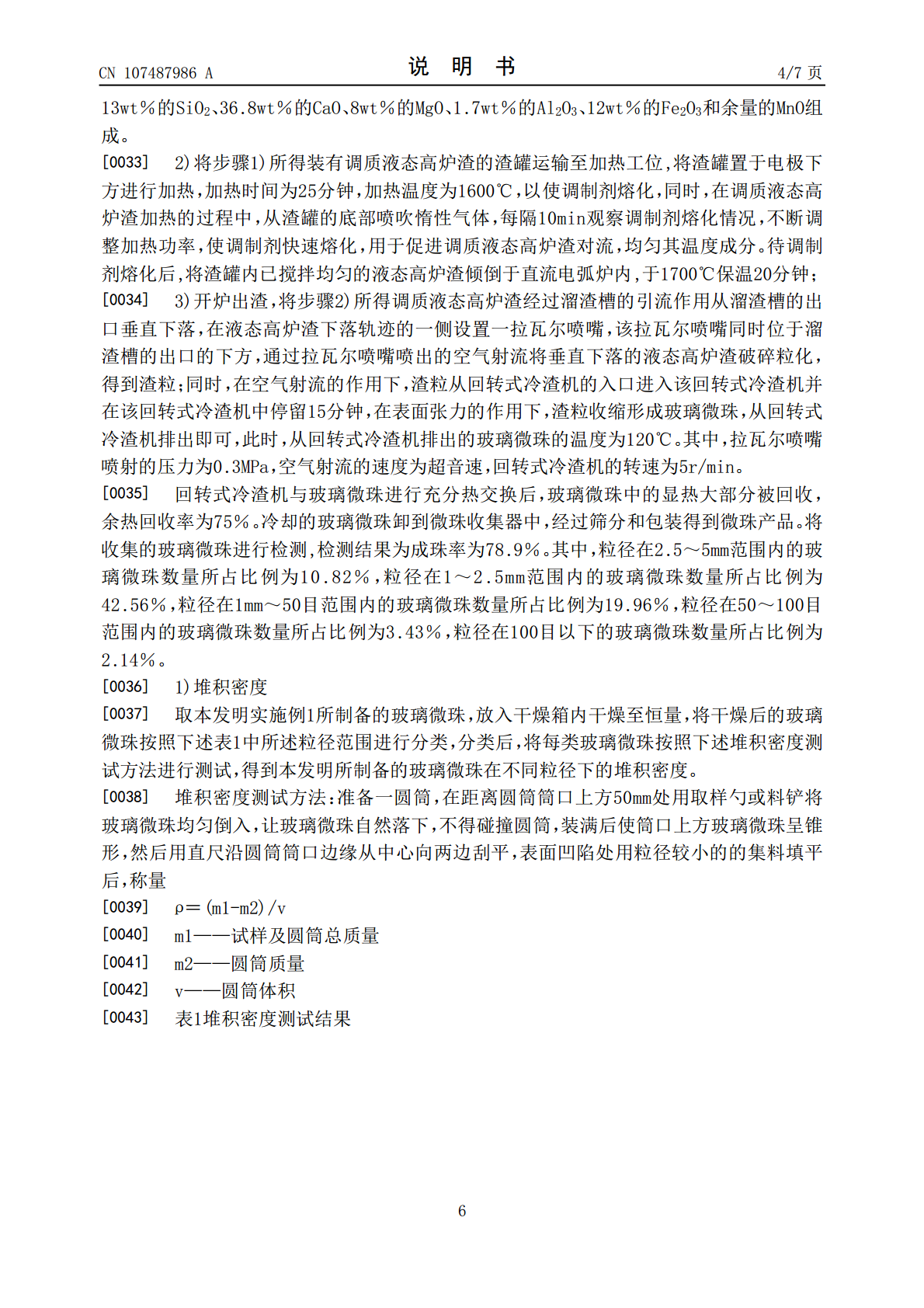

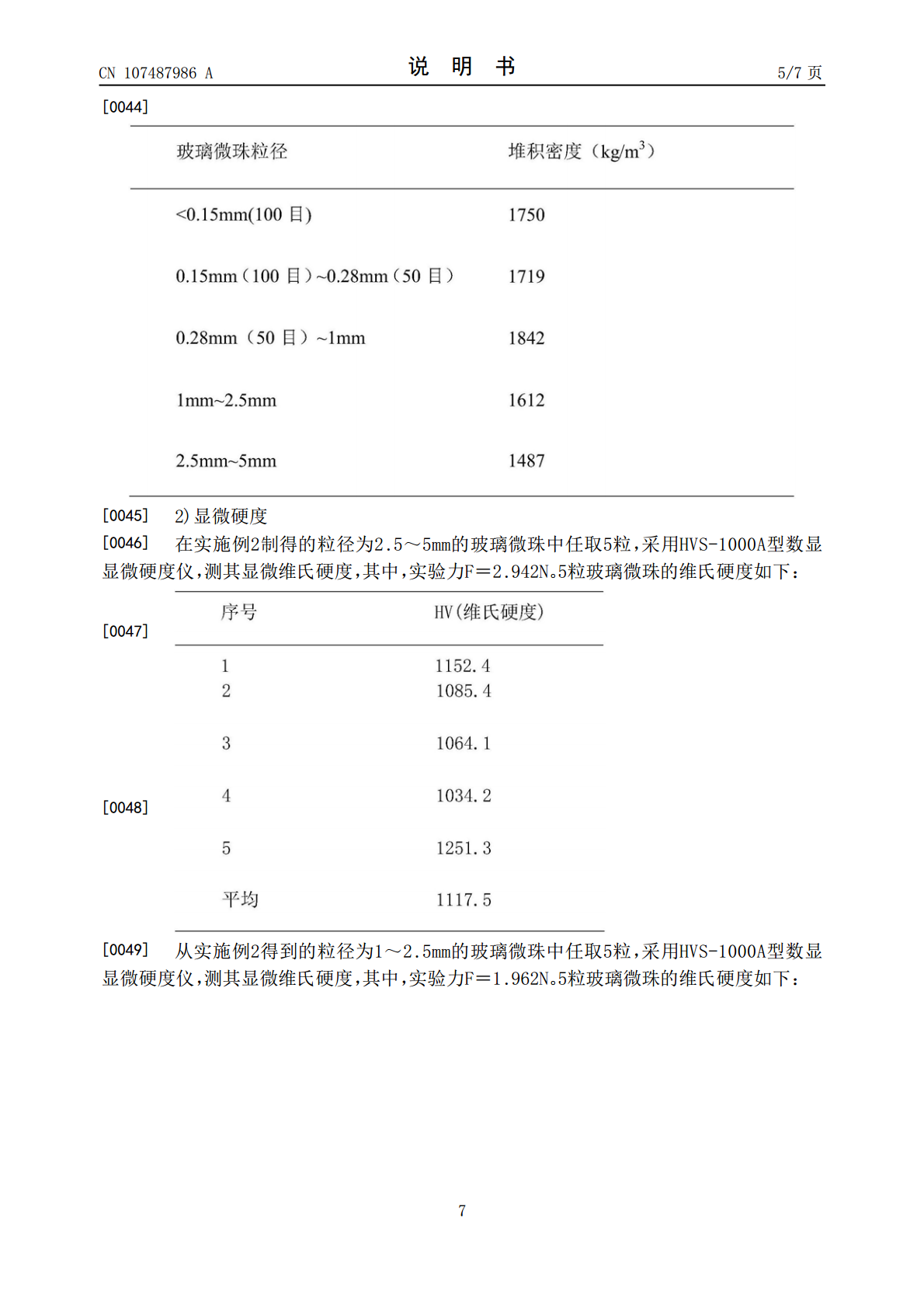

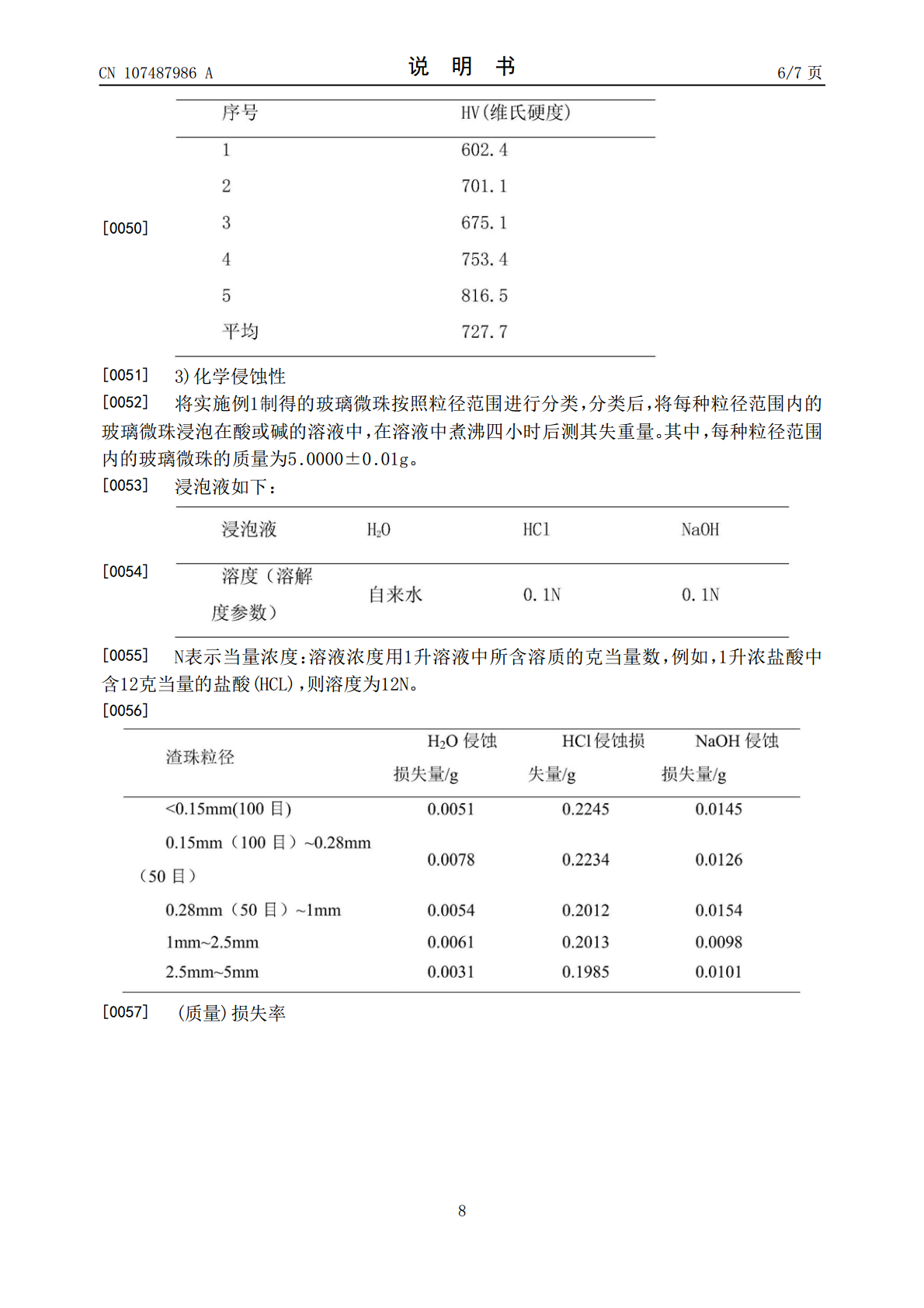

本发明公开了一种高炉熔渣显热回收方法和系统,所述高炉熔渣流出熔渣沟(1)后进入碾压机(2),同时向碾压机(2)输送冷态高炉渣;冷态高炉渣和高炉熔渣经碾压后落到均热床(3)上,换热、凝固,形成固态热渣;所述固态热渣经破碎形成固态热渣块;固态热渣块与冷却介质换热,冷却为固态渣块;对固态渣块进行筛分,筛下的小颗粒固态渣块即为冷态高炉渣,输送至碾压机(2),大颗粒固态渣块作为成品。本方法用冷固态高炉渣和高炉熔渣混合碾压,达到冷却和破碎熔渣并制粒的目的。采用本方法不仅能够高品质地回收炉渣余热,而且不消耗冲渣水,减少