一种粗铜的生产方法.pdf

书生****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种粗铜的生产方法.pdf

本发明公开了一种粗铜的生产方法,具体包括:首先,将铜精矿、石灰石和硫化亚铜同时由熔炉顶部的进料口加入熔炉中,从熔炉侧壁通入高压甲烷和氧气的混合气体,并点燃,反应10h~12h,熔融态的混合物发生迅速的氧化反应和脱硫反应,反应生成的二氧化硫通过余热回收系统后送至制酸系统;然后,从熔炉侧壁通入高压的甲烷和氮气的混合气体,发生还原反应,反应3h~5h,分别得到粗铜和反应后的炉渣。通过改进位于熔炉侧壁的风眼的位置和排布,可以熔炉内形成多层流体和湍流区,增强炉内熔融物的流动性,保证铜矿和辅料的均匀混合,提高产率。

粗铜的生产方法及用于粗铜生产的生产装置.pdf

本发明提供了一种粗铜的生产方法,该方法在生产装置中,将铜冶炼熔融炉渣和含碳还原剂及带压力的惰性气体混合后进行反应,得到粗铜和反应后的炉渣;所述惰性气体的压力为100kPa~800kPa。本发明利用铜冶炼熔融炉渣的显热使含碳还原剂达到炽热状态,通过炽热的含碳还原剂将炉渣中的Cu2O还原成金属铜,并通过惰性气体的强烈搅拌,促进反应界面的快速更新,强化了反应进程,使渣性迅速被改变,同时提高了金属铜液滴间的结合率,因此能得到粗铜,且使新炉渣中的铜含量降低而无需再进行选矿等处理,可直接粒化后用作其他工业的原料。上述

一种铜镍渣生产粗铜的方法.pdf

本发明涉及一种铜镍渣生产粗铜的方法,该方法是指将水份小于10%且破碎至40~60mm的含铜镍渣物料与还原剂按比例混和后,在直流电弧炉中进行熔炼,得到炉渣和含铜合金;所述含铜合金经浇铸即得粗铜。本发明一步生产粗铜,不但流程短、成本低,而且提高了铜镍金属回收率,使有价金属得到最大化利用。

一种铜铋渣生产粗铜粉的方法.pdf

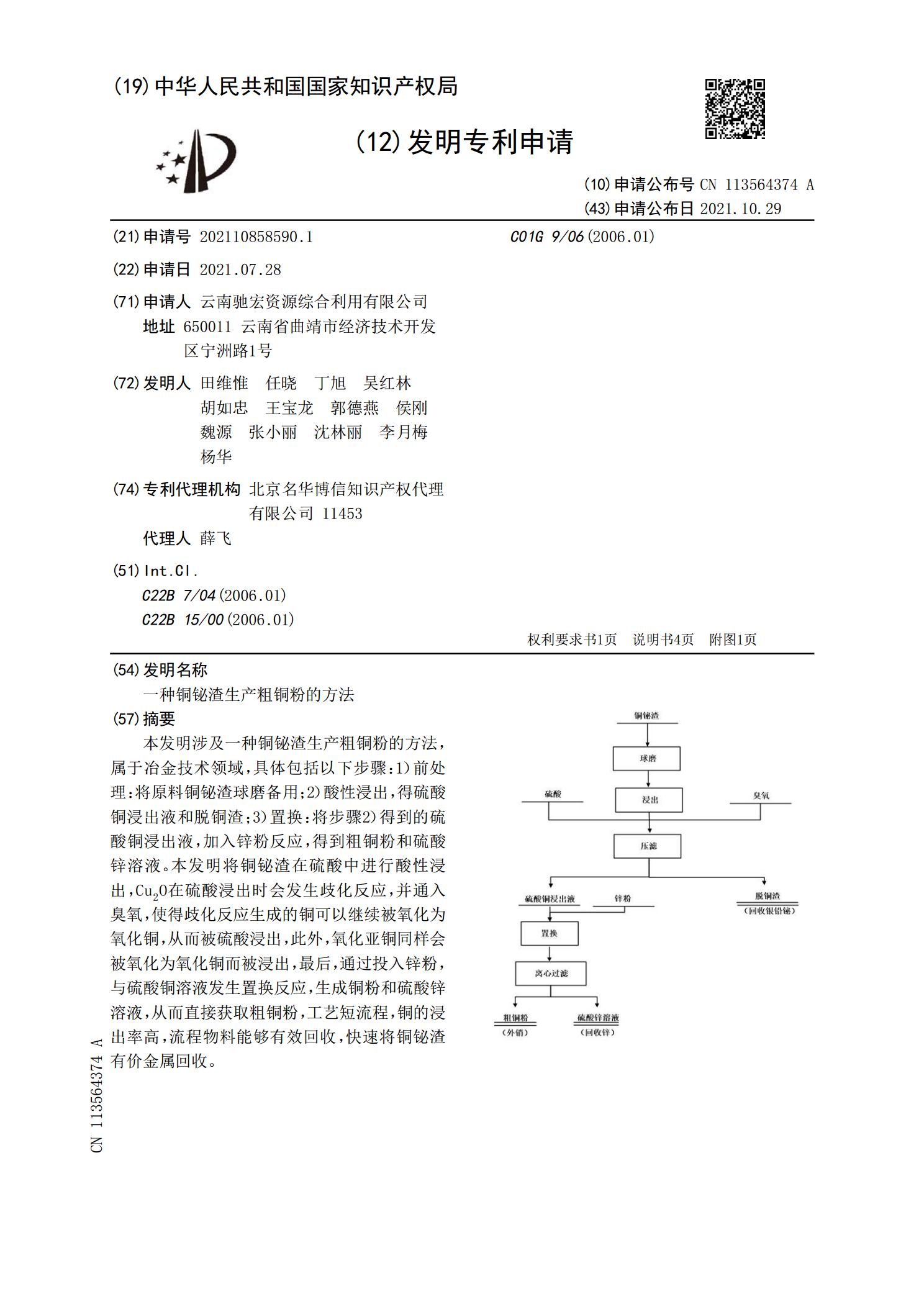

本发明涉及一种铜铋渣生产粗铜粉的方法,属于冶金技术领域,具体包括以下步骤:1)前处理:将原料铜铋渣球磨备用;2)酸性浸出,得硫酸铜浸出液和脱铜渣;3)置换:将步骤2)得到的硫酸铜浸出液,加入锌粉反应,得到粗铜粉和硫酸锌溶液。本发明将铜铋渣在硫酸中进行酸性浸出,Cu

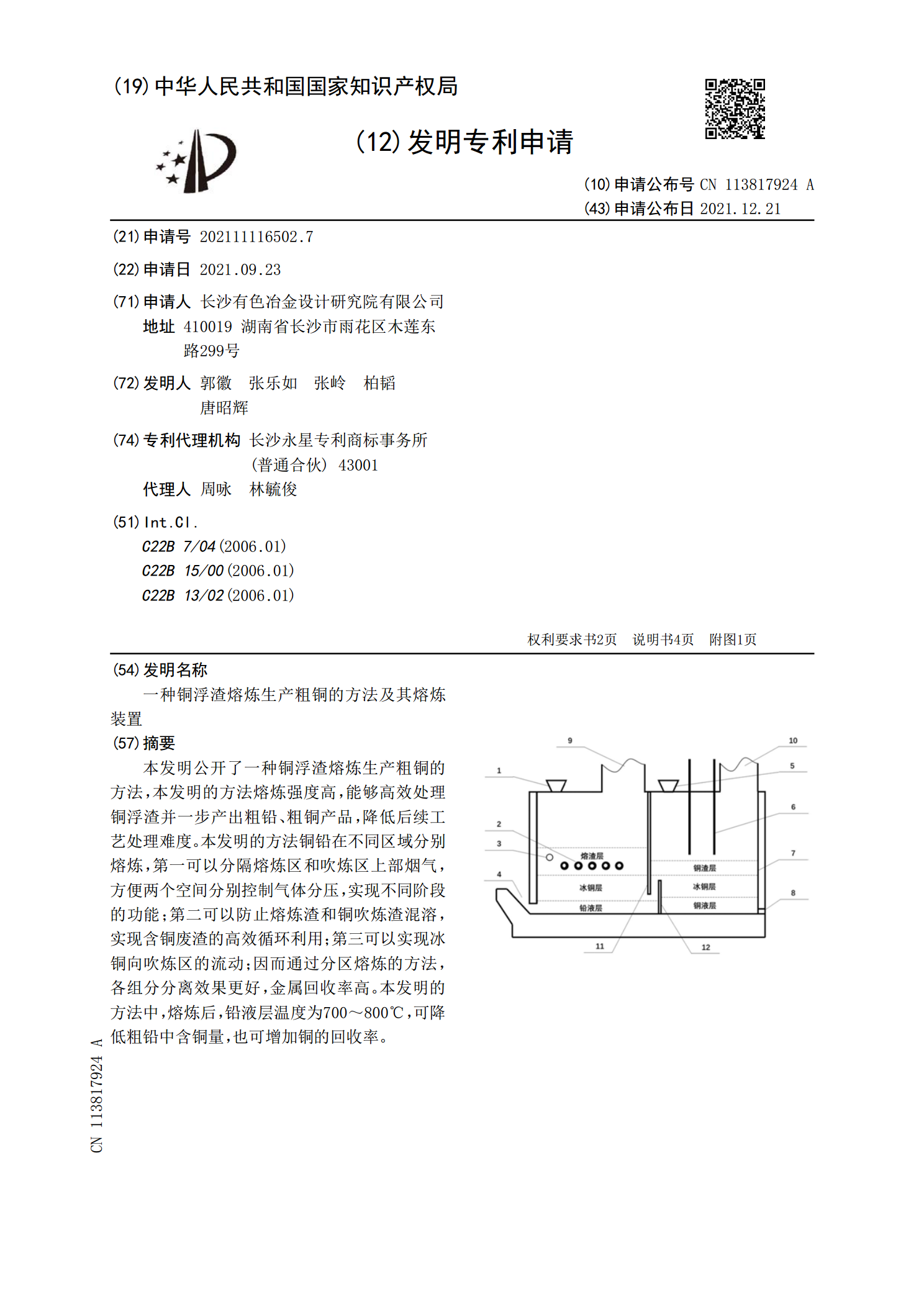

一种铜浮渣熔炼生产粗铜的方法及其熔炼装置.pdf

本发明公开了一种铜浮渣熔炼生产粗铜的方法,本发明的方法熔炼强度高,能够高效处理铜浮渣并一步产出粗铅、粗铜产品,降低后续工艺处理难度。本发明的方法铜铅在不同区域分别熔炼,第一可以分隔熔炼区和吹炼区上部烟气,方便两个空间分别控制气体分压,实现不同阶段的功能;第二可以防止熔炼渣和铜吹炼渣混溶,实现含铜废渣的高效循环利用;第三可以实现冰铜向吹炼区的流动;因而通过分区熔炼的方法,各组分分离效果更好,金属回收率高。本发明的方法中,熔炼后,铅液层温度为700~800℃,可降低粗铅中含铜量,也可增加铜的回收率。