一种铜浮渣熔炼生产粗铜的方法及其熔炼装置.pdf

书生****22

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铜浮渣熔炼生产粗铜的方法及其熔炼装置.pdf

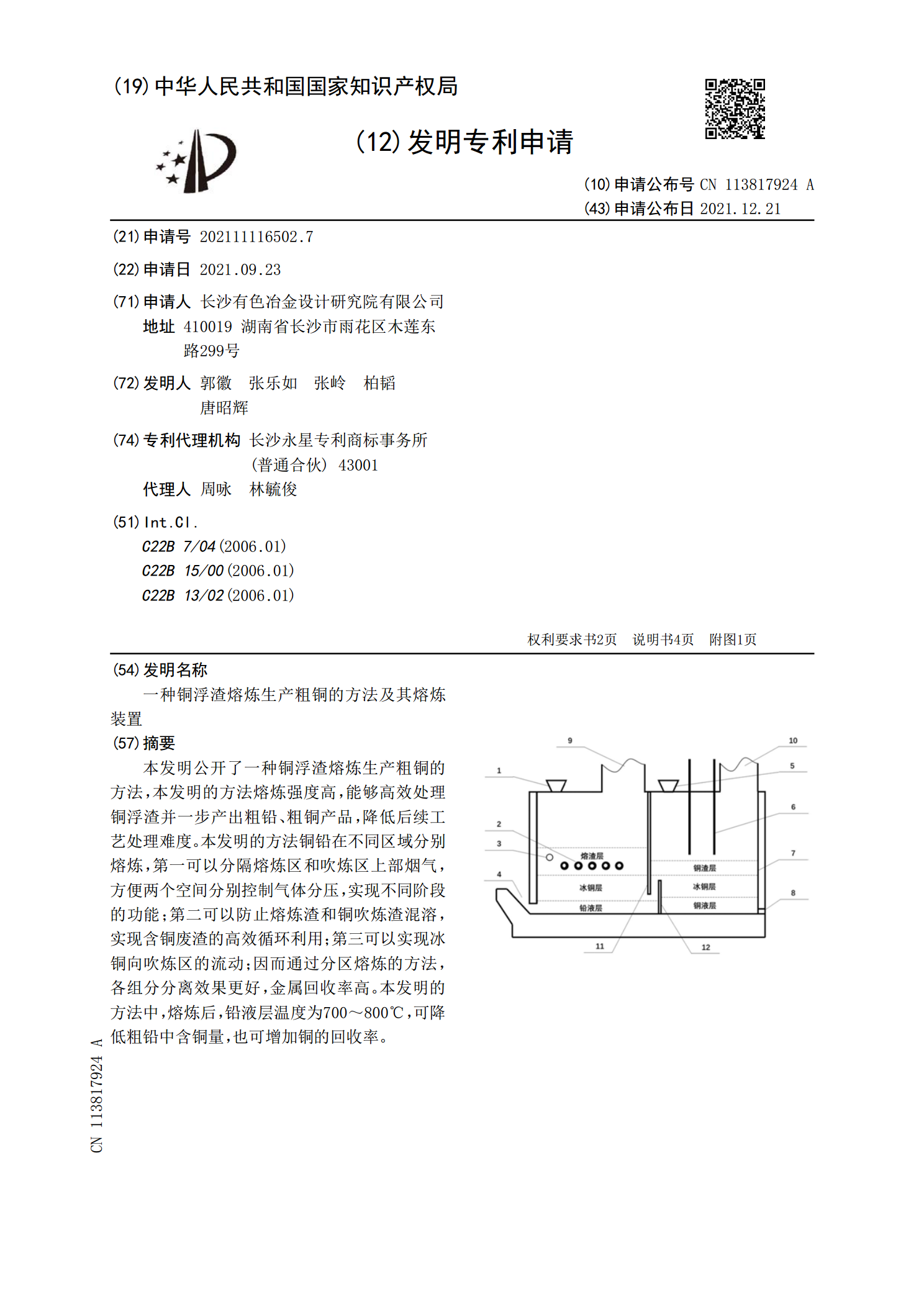

本发明公开了一种铜浮渣熔炼生产粗铜的方法,本发明的方法熔炼强度高,能够高效处理铜浮渣并一步产出粗铅、粗铜产品,降低后续工艺处理难度。本发明的方法铜铅在不同区域分别熔炼,第一可以分隔熔炼区和吹炼区上部烟气,方便两个空间分别控制气体分压,实现不同阶段的功能;第二可以防止熔炼渣和铜吹炼渣混溶,实现含铜废渣的高效循环利用;第三可以实现冰铜向吹炼区的流动;因而通过分区熔炼的方法,各组分分离效果更好,金属回收率高。本发明的方法中,熔炼后,铅液层温度为700~800℃,可降低粗铅中含铜量,也可增加铜的回收率。

铜熔炼装置.pdf

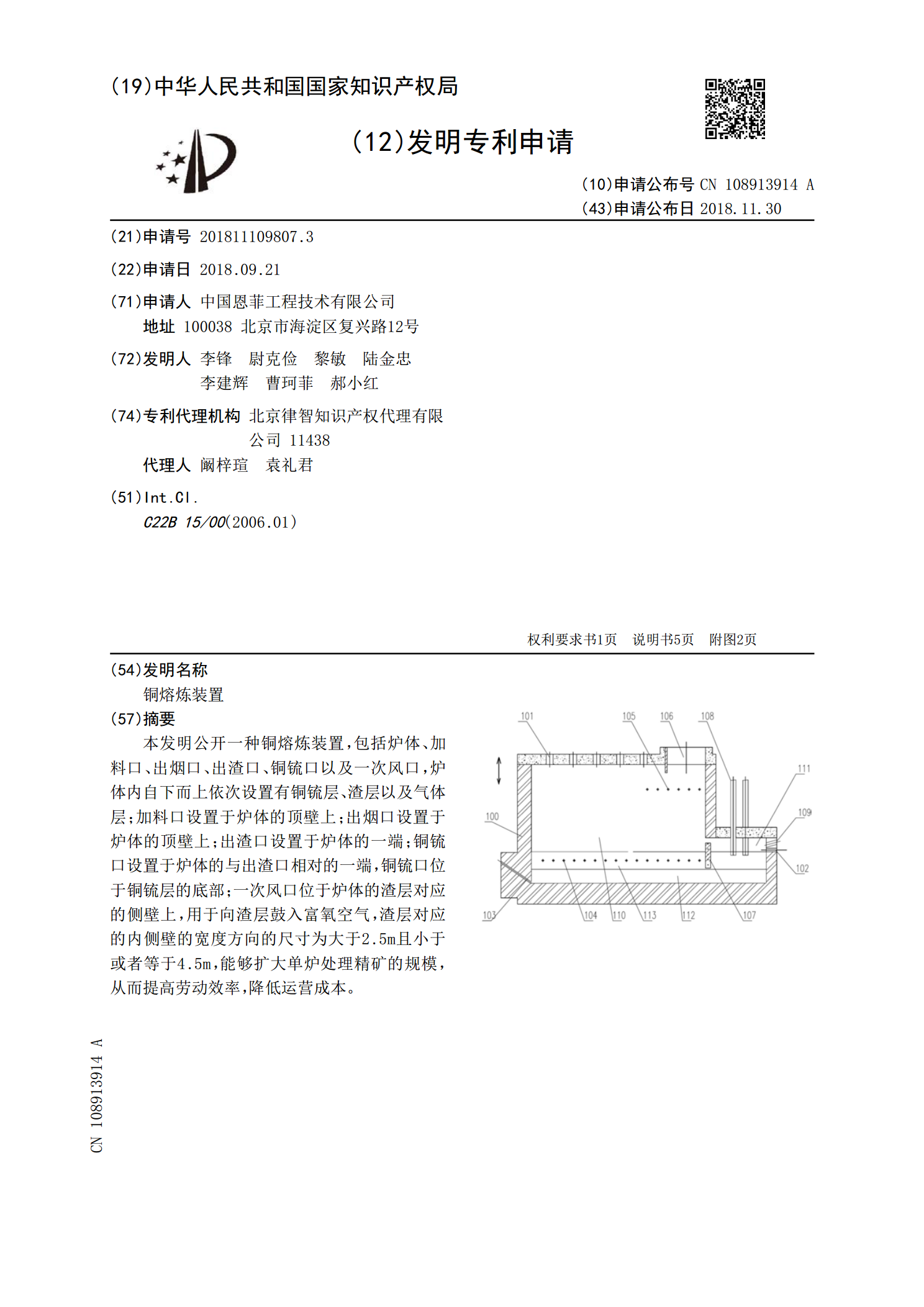

本发明公开一种铜熔炼装置,包括炉体、加料口、出烟口、出渣口、铜锍口以及一次风口,炉体内自下而上依次设置有铜锍层、渣层以及气体层;加料口设置于炉体的顶壁上;出烟口设置于炉体的顶壁上;出渣口设置于炉体的一端;铜锍口设置于炉体的与出渣口相对的一端,铜锍口位于铜锍层的底部;一次风口位于炉体的渣层对应的侧壁上,用于向渣层鼓入富氧空气,渣层对应的内侧壁的宽度方向的尺寸为大于2.5m且小于或者等于4.5m,能够扩大单炉处理精矿的规模,从而提高劳动效率,降低运营成本。

铜熔炼装置.pdf

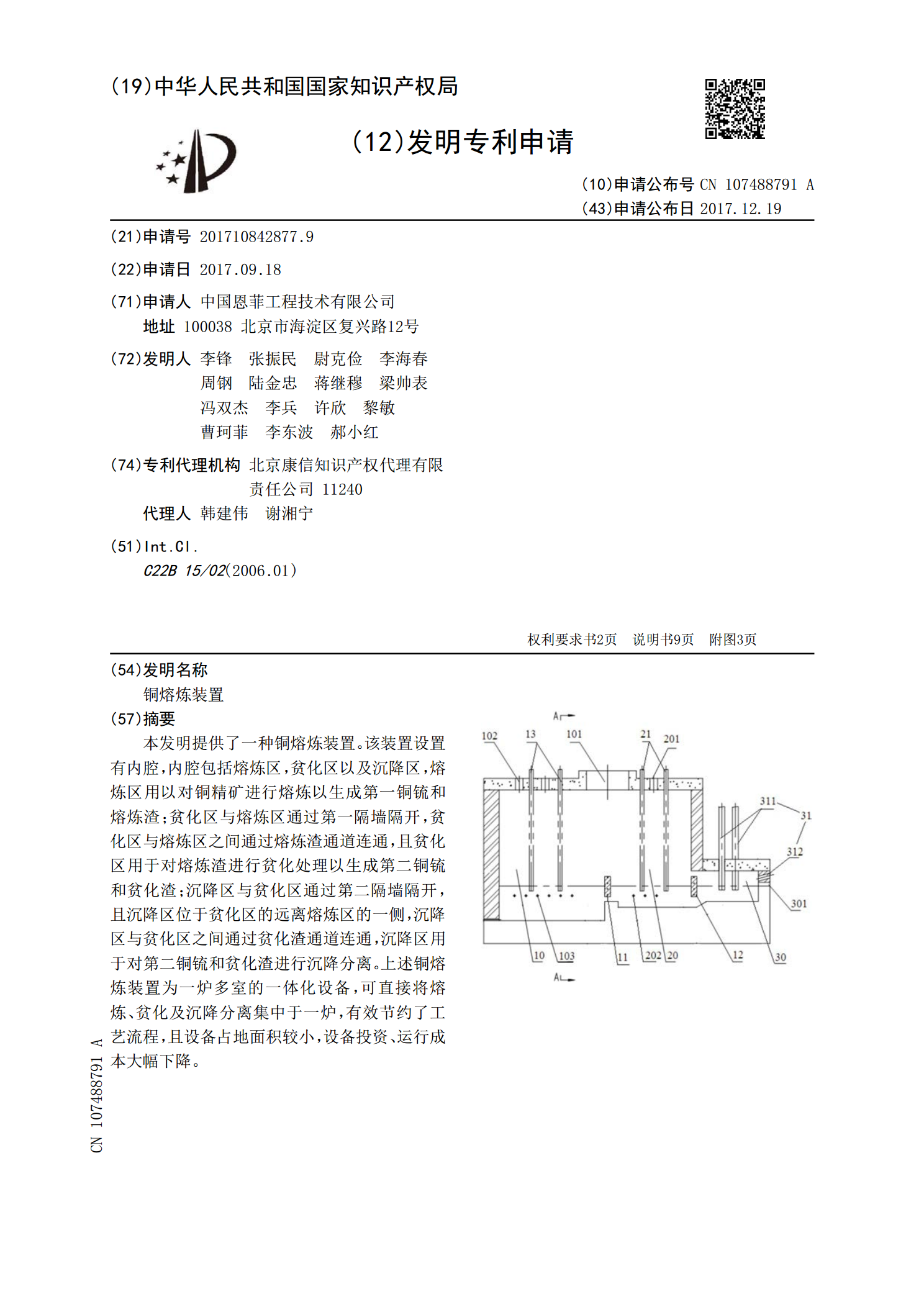

本发明提供了一种铜熔炼装置。该装置设置有内腔,内腔包括熔炼区,贫化区以及沉降区,熔炼区用以对铜精矿进行熔炼以生成第一铜锍和熔炼渣;贫化区与熔炼区通过第一隔墙隔开,贫化区与熔炼区之间通过熔炼渣通道连通,且贫化区用于对熔炼渣进行贫化处理以生成第二铜锍和贫化渣;沉降区与贫化区通过第二隔墙隔开,且沉降区位于贫化区的远离熔炼区的一侧,沉降区与贫化区之间通过贫化渣通道连通,沉降区用于对第二铜锍和贫化渣进行沉降分离。上述铜熔炼装置为一炉多室的一体化设备,可直接将熔炼、贫化及沉降分离集中于一炉,有效节约了工艺流程,且设备

一种硫化铜精矿连续熔炼粗铜的冶炼炉及其熔炼方法.pdf

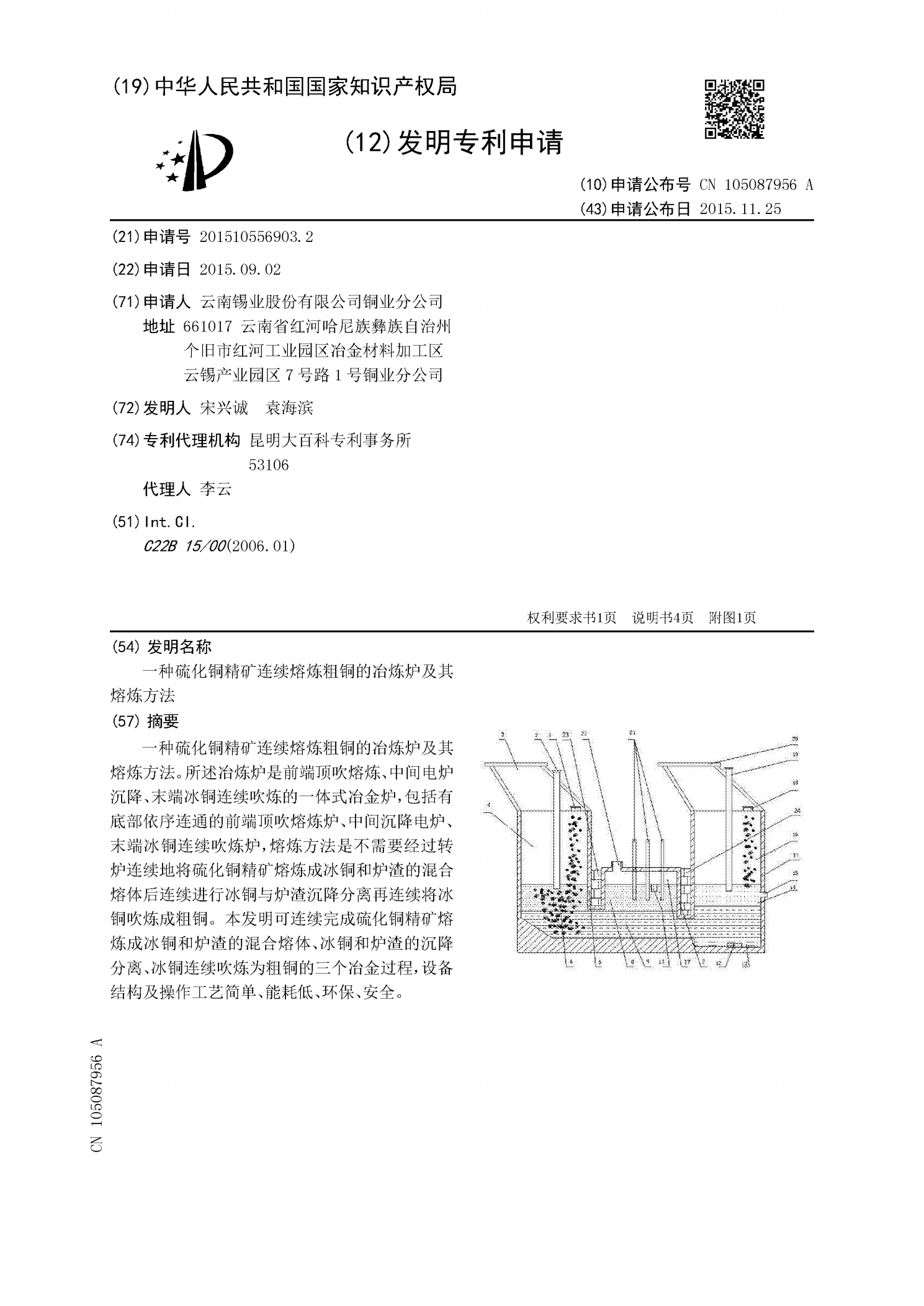

一种硫化铜精矿连续熔炼粗铜的冶炼炉及其熔炼方法。所述冶炼炉是前端顶吹熔炼、中间电炉沉降、末端冰铜连续吹炼的一体式冶金炉,包括有底部依序连通的前端顶吹熔炼炉、中间沉降电炉、末端冰铜连续吹炼炉,熔炼方法是不需要经过转炉连续地将硫化铜精矿熔炼成冰铜和炉渣的混合熔体后连续进行冰铜与炉渣沉降分离再连续将冰铜吹炼成粗铜。本发明可连续完成硫化铜精矿熔炼成冰铜和炉渣的混合熔体、冰铜和炉渣的沉降分离、冰铜连续吹炼为粗铜的三个冶金过程,设备结构及操作工艺简单、能耗低、环保、安全。

处理熔炼粗铜的系统和方法.pdf

本发明公开了处理熔炼粗铜的系统和方法,该系统包括:加热炉,具有熔炼粗铜入口和液态粗铜出口;风雾化单元,包括:风雾化单元本体,其内限定出雾化空间;液态粗铜入口,其位于风雾化单元本体的侧壁上;多个雾化水喷头,其布置在风雾化单元本体的上端;压缩空气喷嘴,其位于风雾化单元本体的侧壁上,并且位于液态粗铜入口的下方;烟气出口,其位于风雾化单元本体的上端;皮带机,其位于雾化空间的底部,并且沿着皮带机的传动方向,液态粗铜入口位于皮带机的上游;粒化粗铜出口,其位于风雾化单元本体的侧壁上,并且沿着皮带机的传动方向,粒化粗铜出