一种平衡轴加工工艺及其成型模具.pdf

桂香****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种平衡轴加工工艺及其成型模具.pdf

本发明公开了一种平衡轴加工工艺及其成型模具,包括以下步骤:选取40Cr为加工平衡轴的原材料;将所述步骤一中的原材料通过剪切机进行下料和截料;将所述步骤二中的原材料抛丸涂层,抛丸后石墨涂层防氧化、防脱碳;将所述步骤三中的棒材放置于中频感应加热炉中进行加热至1150℃;将所述步骤四中的棒材通过模具制成初坯;将初坯放置平衡轴成型模中,通过冲床压力机制成平衡轴锻坯;退火处理,将平衡轴锻坯加热至750℃,保温4小时,随炉冷却至330℃出炉,放置空气冷却;将冷却的平衡轴尺寸与图纸对比,利用精整模具对产品多余的边角进行

一种石英弧板成型模具及其成型工艺、加工工艺.pdf

本发明涉及一种石英弧板成型模具,包括有上模、下模、卸料板,卸料板位于上模与下模之间,上模底面设置有型芯,型芯底面为弧形面,卸料板为环形结构,卸料板内侧壁上开设有环形的限位槽,下模顶面设置有型台,型台顶面为与型芯底面相对应的弧形面,型台的顶面中心部开设有贯穿下模的排气通道,下模顶面外边缘与型台侧壁之间形成有用于容纳环形的卸料板的卡腔;上模与下模通过导向机构可拆卸地连接。通过利用卸料板起到卸料作用,防止成型后的石英弧板粘在型台的弧形面内而导致取件困难,提高生产效率。

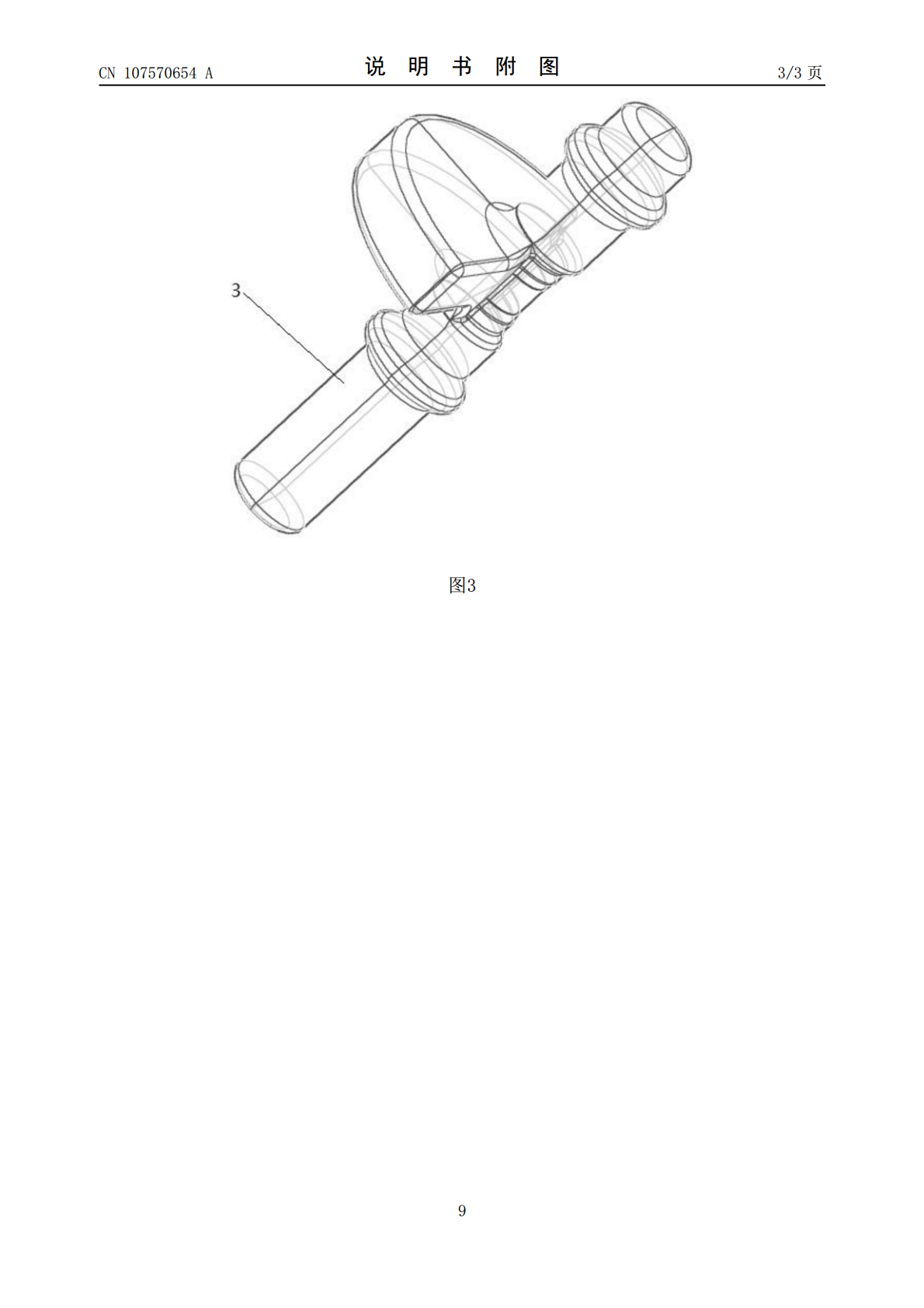

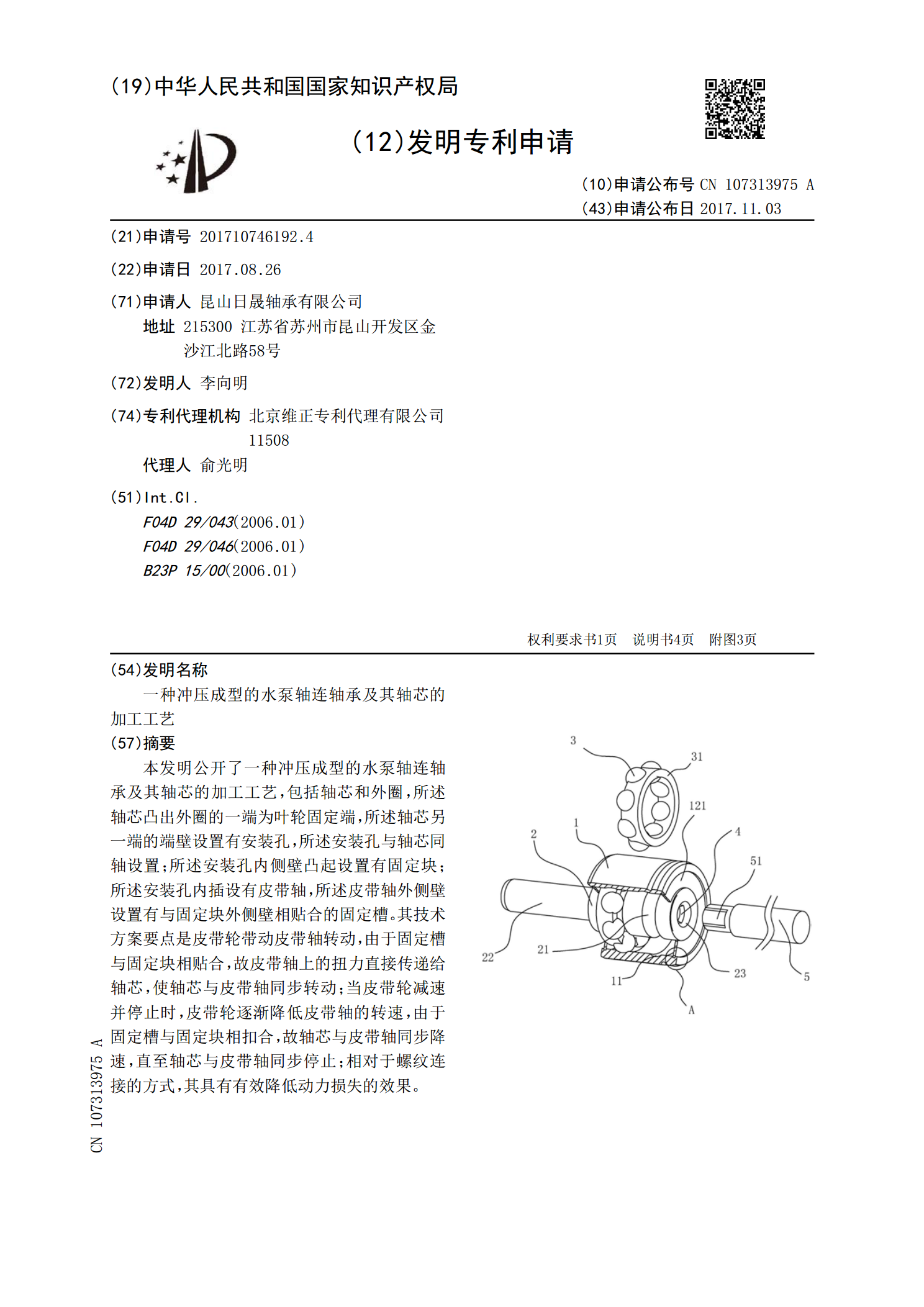

一种冲压成型的水泵轴连轴承及其轴芯的加工工艺.pdf

本发明公开了一种冲压成型的水泵轴连轴承及其轴芯的加工工艺,包括轴芯和外圈,所述轴芯凸出外圈的一端为叶轮固定端,所述轴芯另一端的端壁设置有安装孔,所述安装孔与轴芯同轴设置;所述安装孔内侧壁凸起设置有固定块;所述安装孔内插设有皮带轴,所述皮带轴外侧壁设置有与固定块外侧壁相贴合的固定槽。其技术方案要点是皮带轮带动皮带轴转动,由于固定槽与固定块相贴合,故皮带轴上的扭力直接传递给轴芯,使轴芯与皮带轴同步转动;当皮带轮减速并停止时,皮带轮逐渐降低皮带轴的转速,由于固定槽与固定块相扣合,故轴芯与皮带轴同步降速,直至轴芯

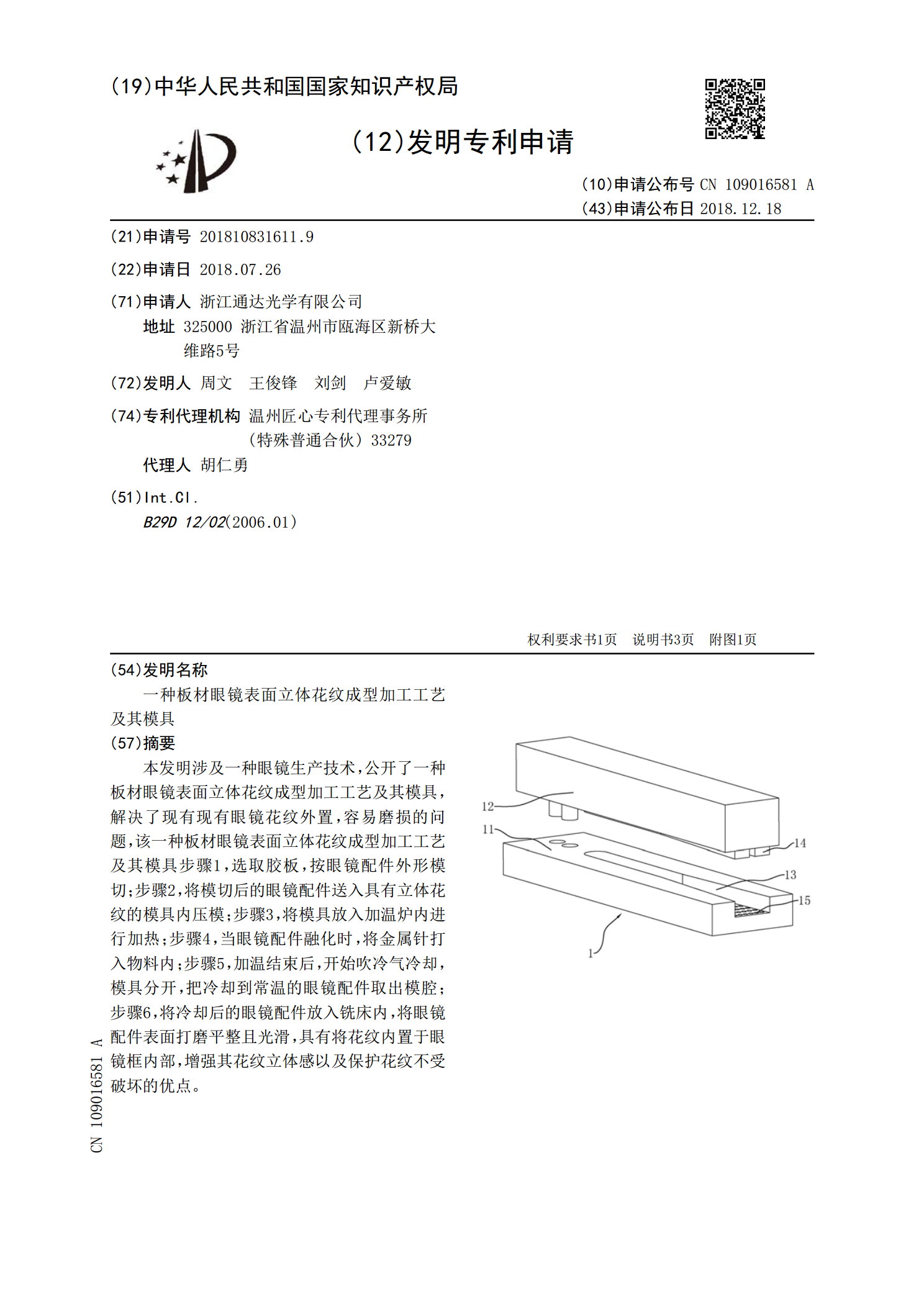

一种板材眼镜表面立体花纹成型加工工艺及其模具.pdf

本发明涉及一种眼镜生产技术,公开了一种板材眼镜表面立体花纹成型加工工艺及其模具,解决了现有现有眼镜花纹外置,容易磨损的问题,该一种板材眼镜表面立体花纹成型加工工艺及其模具步骤1,选取胶板,按眼镜配件外形模切;步骤2,将模切后的眼镜配件送入具有立体花纹的模具内压模;步骤3,将模具放入加温炉内进行加热;步骤4,当眼镜配件融化时,将金属针打入物料内;步骤5,加温结束后,开始吹冷气冷却,模具分开,把冷却到常温的眼镜配件取出模腔;步骤6,将冷却后的眼镜配件放入铣床内,将眼镜配件表面打磨平整且光滑,具有将花纹内置于眼

一种门框成型模具及其成型工艺.pdf

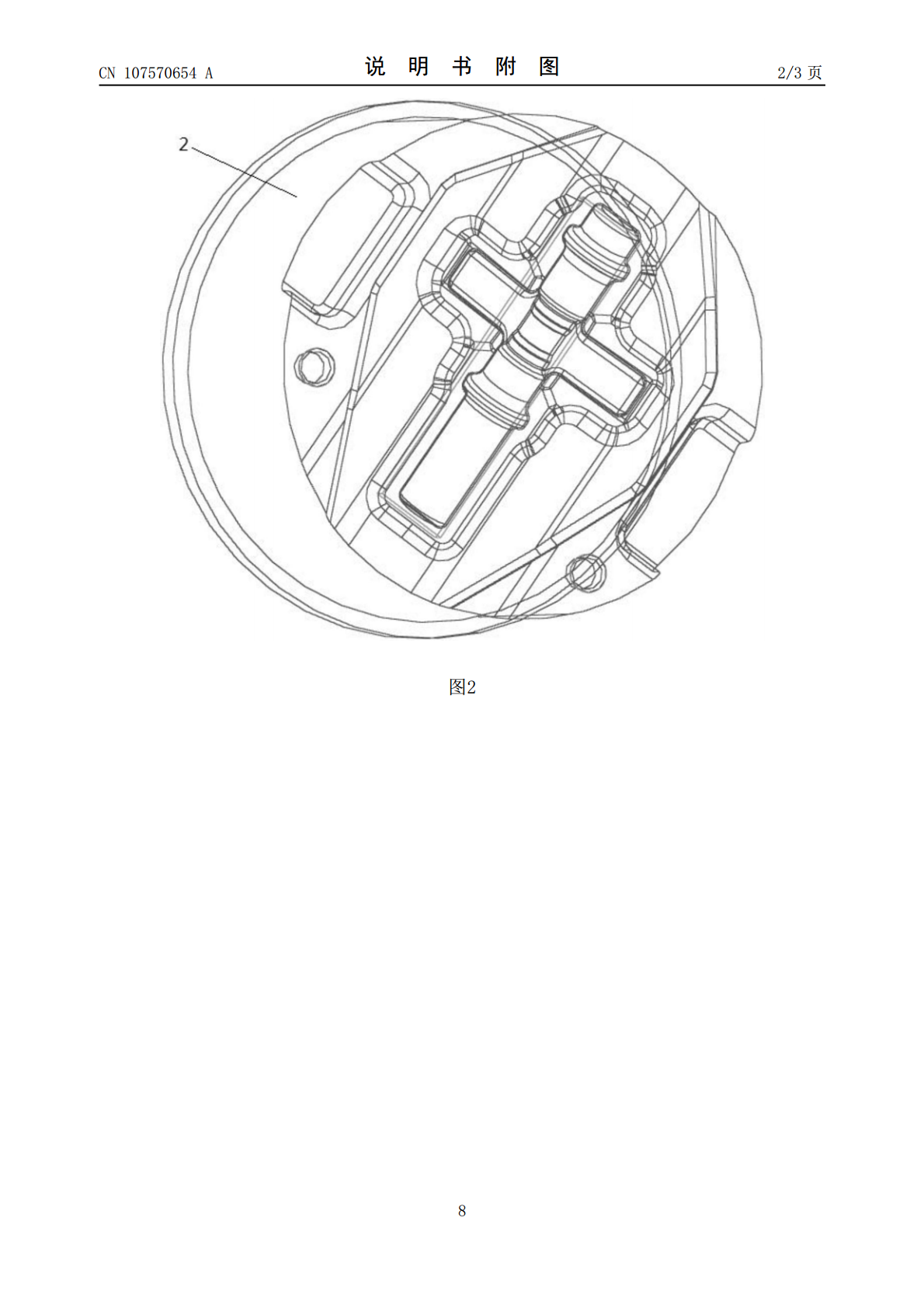

本申请涉及注塑模具的领域,尤其是涉及一种门框成型模具,包括合围成型腔的第一半模和第二半模,第一半模上于型腔的包围圈内设有第一活动模块和第二活动模块,第一活动模块和第二活动模块参与围成型腔的内侧壁,第二半模上设有第一斜杆和第二斜杆,第一活动模块上设有与第一斜杆配合的第一斜孔,第二活动模块上设有与第二斜杆配合的第二斜孔;第一活动模块与第二活动模块围成凹槽,第二半模上设有合模时与凹槽配合的凸出部,凹槽内侧壁上成对设有由驱动机构推动的推板,推板用于推压于凸出部的侧面且每对的两个推板推动方向相反。本申请解决了斜杆外