砷冰铁混炼处理含砷烟尘的冶炼装置及方法.pdf

含秀****66

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

砷冰铁混炼处理含砷烟尘的冶炼装置及方法.pdf

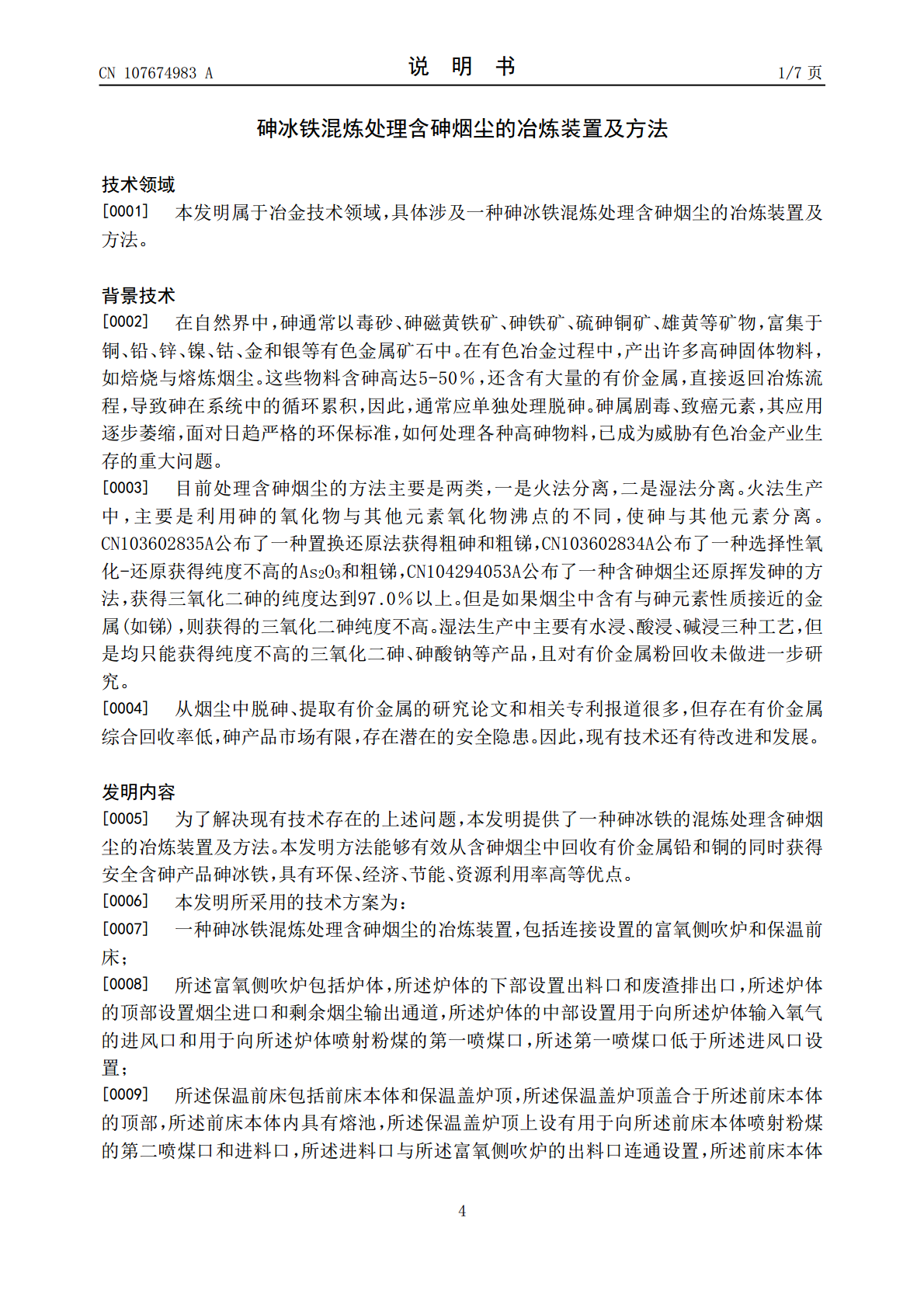

本发明涉及一种砷冰铁混炼处理含砷烟尘的冶炼装置及方法,所述冶炼装置包括连接设置的富氧侧吹炉和保温前床,通过先利用富氧侧吹炉对炼铅炼铜含砷烟尘在特定条件下进行炼制,得到金属混炼粗品送入保温前床在设定条件下进行沉淀分离,实现有价金属的完全分离,位于最底层的铅和位于第二层的冰铜直接作为产品用于工业生产中,位于第三层的砷冰铁安全无毒,可用于机械配重行业,有效解决了现有技术中含砷烟尘处理难度大,易对环境造成污染等问题;本发明装置在实现对含砷烟尘进行有效处理的同时,实现有价金属的综合回收。

一种铜冶炼硫化砷渣与含砷烟尘协同处理的方法.pdf

本发明涉及一种铜冶炼硫化砷渣与含砷烟尘协同处理的方法,通过常压酸浸含砷烟尘使铜、锌、铁、砷等进入溶液,浸出渣经铅冶炼系统回收铅,利用硫化砷渣硫化沉淀烟尘酸浸液中的铜,沉铜后液加入硫酸亚铁在氧压的条件下反应得到稳定性高的臭葱石,沉砷工序有价金属损失少,脱砷后液杂质较少可直接送至锌电积工艺得到电积锌或蒸发结晶得到硫酸锌产品。本发明有价金属回收率高、操作简单,其中硫化砷渣硫化沉铜有效解决了硫化砷渣价值低、处理难的问题,实现了危险固体废弃物高效利用以及砷的无害化处理。

处理含砷烟尘的系统和方法.pdf

本发明公开了一种处理含砷烟尘的系统和方法,该系统包括:水洗过滤装置,具有含砷烟尘入口、水入口、滤液出口和滤渣出口;混料装置,具有滤渣入口、添加剂入口、还原剂入口、粘结剂入口和混合物料出口;成型装置,具有混合物料入口和成型球团出口;烘干装置,具有成型球团入口和干燥球团出口;转底炉,包括:可转动炉底;环形炉膛,沿着炉底转动方向,环行炉膛内被挡墙依次分隔为布料区、预热区、补风增压区、中温区、高温区和出料区;第一烟道;第二烟道;出料装置;补风增压烧嘴;燃气烧嘴;干燥球团入口;含三氧化二砷烟气出口;含铅锌烟气出口和

处理含砷烟尘的系统和方法.pdf

本发明公开了一种处理含砷烟尘的系统和方法,该系统包括:混料装置,具有含砷烟尘入口、添加剂入口、还原剂入口、粘结剂入口和混合物料出口;成型装置,具有混合物料入口和成型球团出口;烘干装置,具有成型球团入口和干燥球团出口;转底炉,包括:可转动炉底;环形炉膛,沿着炉底转动方向,环行炉膛内被挡墙依次分隔为布料区、预热区、补风增压区、中温区、高温区和出料区;第一烟道,布置在预热区;第二烟道,布置在中温区;出料装置,布置在出料区;补风增压烧嘴,布置在补风增压区;燃气烧嘴,布置在预热区、中温区和高温区;干燥球团入口;含三

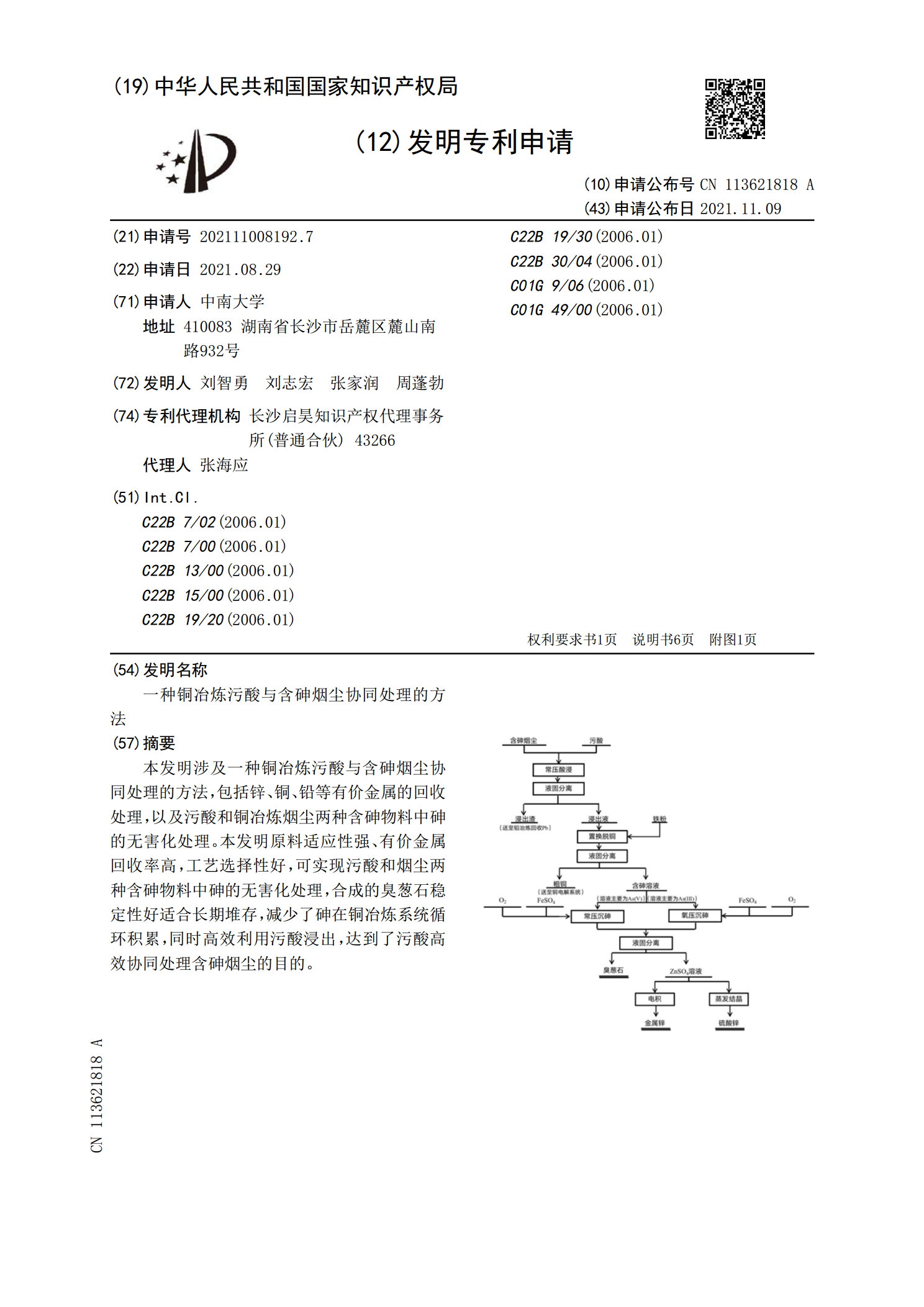

一种铜冶炼污酸与含砷烟尘协同处理的方法.pdf

本发明涉及一种铜冶炼污酸与含砷烟尘协同处理的方法,包括锌、铜、铅等有价金属的回收处理,以及污酸和铜冶炼烟尘两种含砷物料中砷的无害化处理。本发明原料适应性强、有价金属回收率高,工艺选择性好,可实现污酸和烟尘两种含砷物料中砷的无害化处理,合成的臭葱石稳定性好适合长期堆存,减少了砷在铜冶炼系统循环积累,同时高效利用污酸浸出,达到了污酸高效协同处理含砷烟尘的目的。