降低1500MPa薄板热成形钢氢致滞后开裂的方法.pdf

鸿朗****ka

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

降低1500MPa薄板热成形钢氢致滞后开裂的方法.pdf

本发明公开了一种降低1500MPa薄板热成形钢氢致滞后开裂的方法,将1500MPa级热成形钢放入在带有氮气保护气氛的加热炉内加热到900~950℃时保温180~300s进行奥氏体化;然后置于带有控温装置的模具内进行冲压热处理成形,淬火冷却速度为20~40℃/s、并控制模具温度使钢板淬火温度在350~400℃之间温度下保温30~300秒,然后水淬至室温。通过在热成形过程中特殊的热处理工艺,使得最终获得的组织不是单一的马氏体而是马氏体和一定量的残余奥氏体,奥氏体含量在6~12%,既不降低材料的抗拉强度,又极大

降低1500MPa级热成形钢氢致滞后开裂敏感性的热处理方法.pdf

本发明公开了一种降低1500MPa级热成形钢氢致滞后开裂敏感性的热处理方法,将1500MPa级热成形钢放入在带有氮气保护气氛的加热炉内加热到900~950℃时保温180~300s进行奥氏体化;然后置于带有控温装置的模具内进行冲压热处理成形,淬火冷却速度为20~40℃/s、并控制模具温度使钢板淬火温度在280~320℃之间温度下保温30~300秒,然后水淬至室温。通过在热成形过程中特殊的热处理工艺,使得最终获得的组织不是单一的马氏体而是马氏体和一定量的残余奥氏体,奥氏体含量在2~5%,既不降低材料的抗拉强度

降低1700MPa级热成形钢氢致滞后开裂敏感性的热处理方法.pdf

本发公开了一种降低1700MPa级热成形钢氢致滞后开裂敏感性的热处理方法,该方法首先将钢板放入在带有氮气保护气氛的加热炉内加热到900~950℃保温180~300s进行奥氏体化,然后将快速置于带有控温装置的模具内进行冲压成形,淬火冷却速度20~40℃/s,控制模具温度,使得钢板淬火温度为280~320℃,并在温度为280~320℃条件下保温30~120s,而后水淬至室温,从而得到板条马氏体组织和残余奥氏体组织,使用XRD衍射仪测得残余奥氏体含量约4%~6%,从而获得抗氢致滞后开裂的热成形钢。本发明既适用于

降低1300MPa级热成形钢氢致滞后开裂敏感性的热处理方法.pdf

本发明公开了一种降低1300MPa级热成形钢氢致滞后开裂敏感性的热处理方法。首先将钢板放入在带有氮气保护气氛的加热炉内加热到900~950℃保温180~300s进行奥氏体化,然后快速置于带有控温装置的模具内进行冲压成形,淬火冷却速度20~40℃/s,控制模具温度,使得钢板淬火温度为320℃~360℃,并在320℃~360℃温度下保温60~600s,而后水淬至室温,从而得到板条马氏体组织和残余奥氏体组织,使用XRD衍射仪测得残余奥氏体含量约4%~6%,从而获得抗氢致滞后开裂的热成形钢。本发明既适用于采用普通

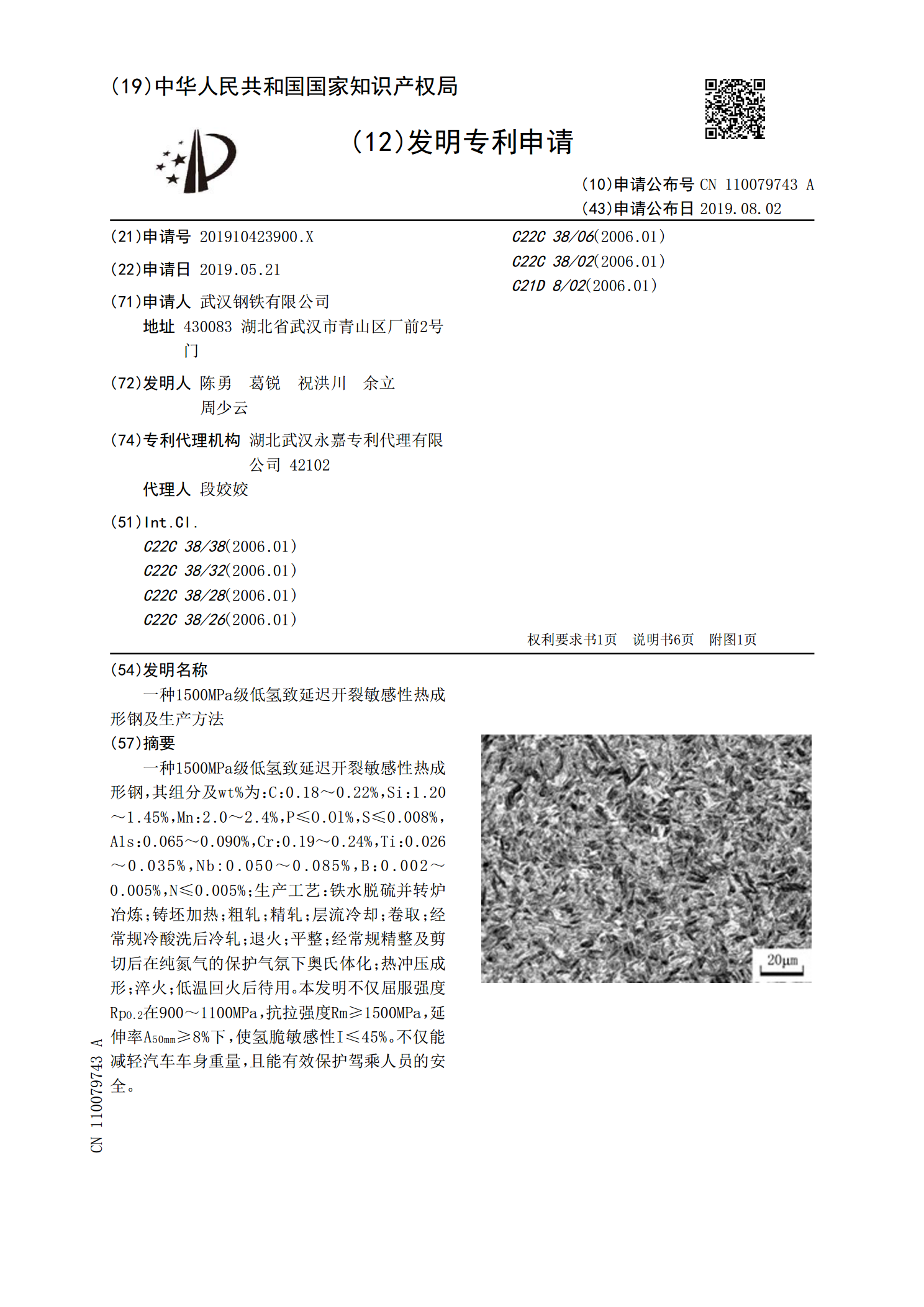

一种1500MPa级低氢致延迟开裂敏感性热成形钢及生产方法.pdf

一种1500MPa级低氢致延迟开裂敏感性热成形钢,其组分及wt%为:C:0.18~0.22%,Si:1.20~1.45%,Mn:2.0~2.4%,P≤O.Ol%,S≤0.008%,A1s:0.065~0.090%,Cr:0.19~0.24%,Ti:0.026~0.035%,Nb:0.050~0.085%,B:0.002~0.005%,N≤0.005%;生产工艺:铁水脱硫并转炉冶炼;铸坯加热;粗轧;精轧;层流冷却;卷取;经常规冷酸洗后冷轧;退火;平整;经常规精整及剪切后在纯氮气的保护气氛下奥氏体化;热冲压成