一种基于热传导制备木质素基多孔纳米碳纤维的方法.pdf

是你****辉呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种基于热传导制备木质素基多孔纳米碳纤维的方法.pdf

本发明公开了一种基于热传导制备木质素基多孔纳米碳纤维的方法,将纯化木质素溶于碱性溶液中,先后加入海藻酸钠和纳米铜,超声搅拌后经减压旋转蒸发得到杂化材料;将杂化材料加入到离心纺丝机中在200~250℃下进行熔融离心纺丝,得到杂化纤维;将杂化纤维置于高温炉中,以0.01~3℃/min的升温速率升至280~300℃,恒温1~6h;然后升温至1000~2000℃,进行碳化,时间为0.5~12h,酸洗后得到纳米碳纤维。本发明的有益效果是木质素制备的纳米碳纤维介孔含量高、孔洞结构可控。

一种木质素基多孔纳米碳纤维的制备方法.pdf

本发明公开了一种木质素基多孔纳米碳纤维的制备方法,在60~80℃硅酸钠水溶液中,交替加入纯化木质素和海藻酸钠,搅拌均匀后调节pH至1~2;经减压旋蒸后得到杂化材料;将所得杂化材料加入熔融离心纺丝机中,在200~250℃下熔融离心纺丝得到杂化纳米纤维,其中离心速度为1000~20000转/分钟;将杂化纳米纤维置于高温炉中,以0.01~3℃/min的升温速率升至280~300℃,恒温1~6h;然后以1~5℃/min升温至1000~2000℃,进行碳化,时间为0.5~12h,酸洗后得到多孔纳米碳纤维。本发明的有

一种基于热传导制备木质素基多级孔活性碳纤维制备方法.pdf

本发明公开了一种基于热传导制备木质素基多级孔活性碳纤维制备方法,将纯化后的木质素溶于碱性溶液中,先后加入海藻酸钠和纳米铜,超声搅拌后经减压旋转蒸发得到杂化材料;将杂化材料加入到熔融纺丝机中在200~250℃下进行纺丝,得到杂化纤维;将杂化纤维置于高温炉中,以0.01~3℃/min的升温速率升至280~300℃,恒温1~6h;然后升温至1000~2000℃,进行碳化,时间为0.5~12h,最后经活化和酸洗后得到多孔碳纤维。本发明的有益效果是所得碳纤维介孔含量高,孔结构可控。

一种木质素/纳米纤维素基碳纤维及其制备方法.pdf

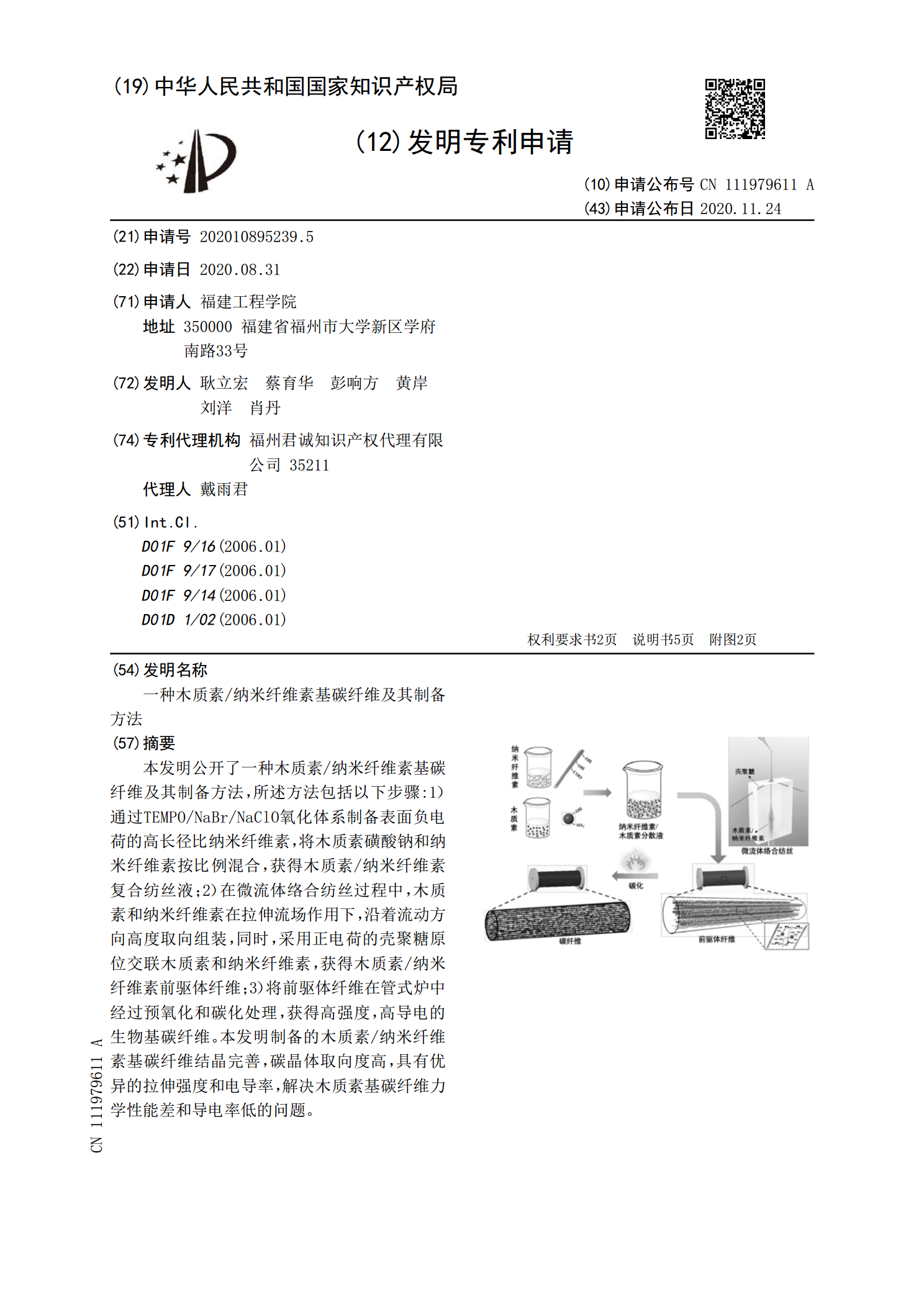

本发明公开了一种木质素/纳米纤维素基碳纤维及其制备方法,所述方法包括以下步骤:1)通过TEMPO/NaBr/NaClO氧化体系制备表面负电荷的高长径比纳米纤维素,将木质素磺酸钠和纳米纤维素按比例混合,获得木质素/纳米纤维素复合纺丝液;2)在微流体络合纺丝过程中,木质素和纳米纤维素在拉伸流场作用下,沿着流动方向高度取向组装,同时,采用正电荷的壳聚糖原位交联木质素和纳米纤维素,获得木质素/纳米纤维素前驱体纤维;3)将前驱体纤维在管式炉中经过预氧化和碳化处理,获得高强度,高导电的生物基碳纤维。本发明制备的木质素

一种用于超级电容器电极的木质素基纳米碳纤维制备方法.pdf

本发明公开了一种用于超级电容器电极的木质素基纳米碳纤维制备方法,在海藻酸钠水溶液中加入纳米级二氧化锰,超声搅拌后加入氧化石墨烯,随后调整溶液pH值至10~11,加入纯化木质素,经减压旋蒸后得到杂化材料;将所得杂化材料加入到离心纺丝机中在200~250℃下进行熔融离心纺丝,得到杂化纤维;将杂化纤维置于高温炉中,以0.01~3℃/min的升温速率升至280~300℃,恒温1~6h;然后升温至1000~2000℃,进行碳化,时间为0.5~12h,得到用于超级电容器电极的纳米碳纤维。本发明的有益效果是制备出的用于