一种纳米共准晶增强Mg‑Zn‑Y合金的制备方法.pdf

依波****bc

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种纳米共准晶增强Mg‑Zn‑Y合金的制备方法.pdf

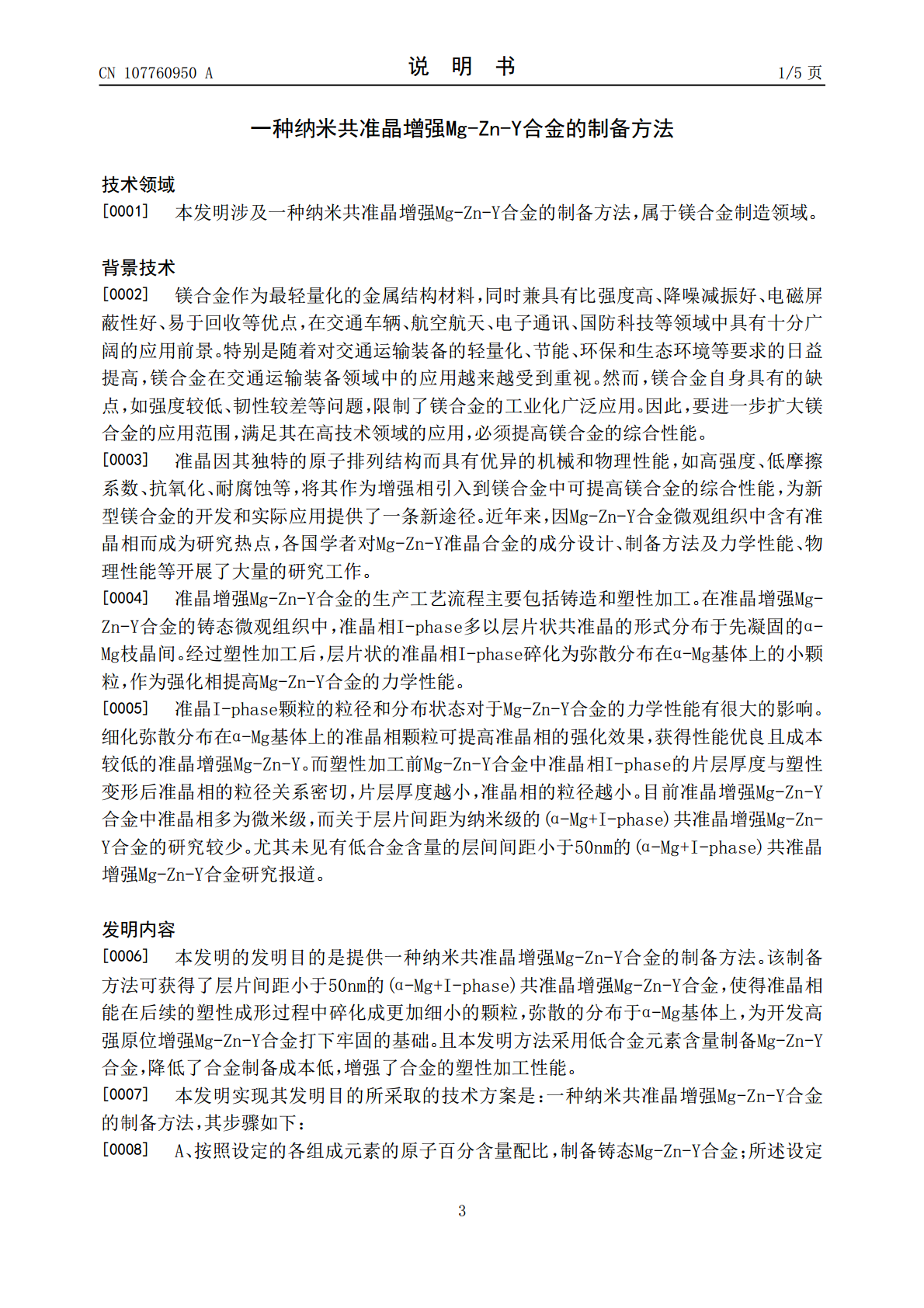

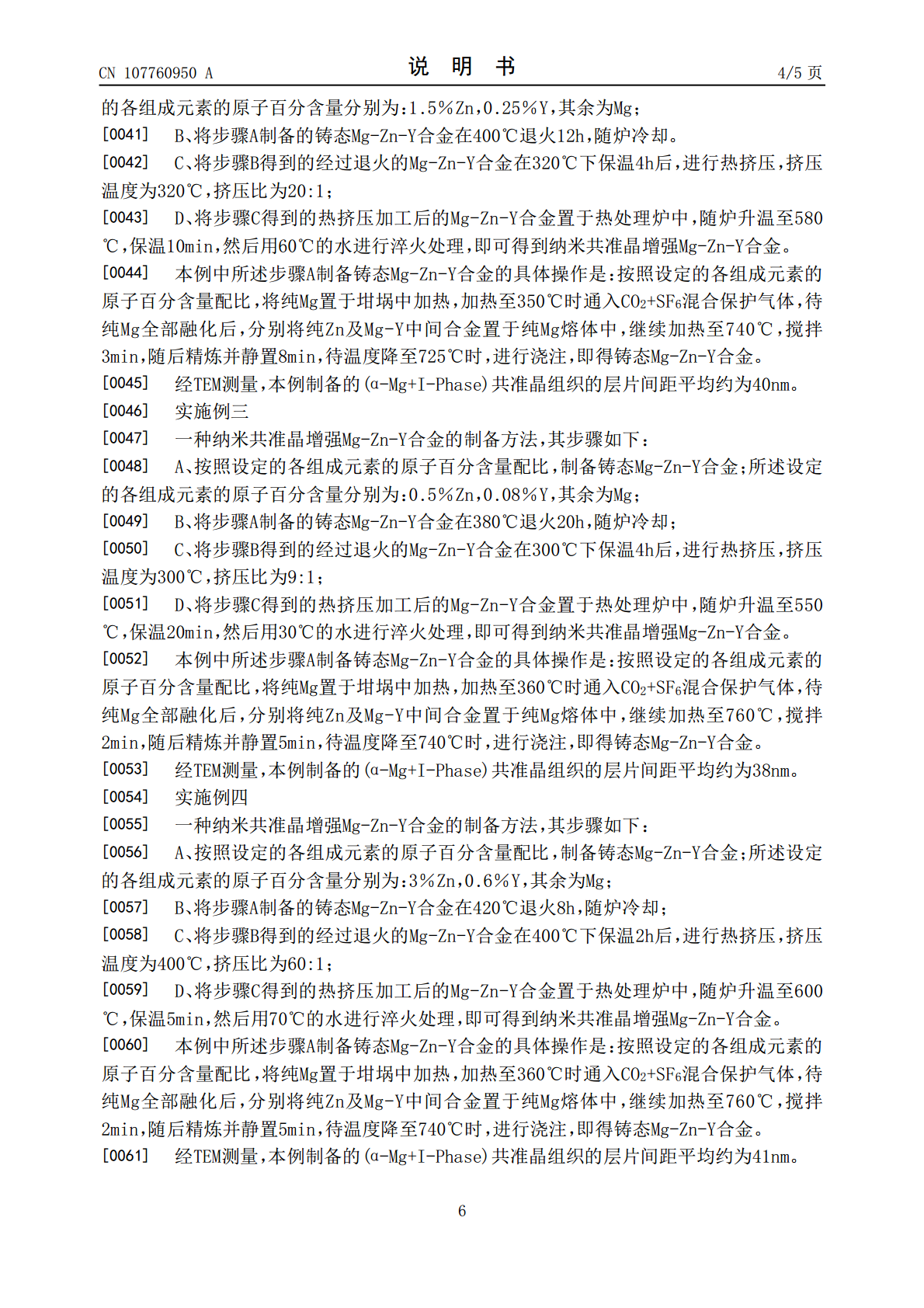

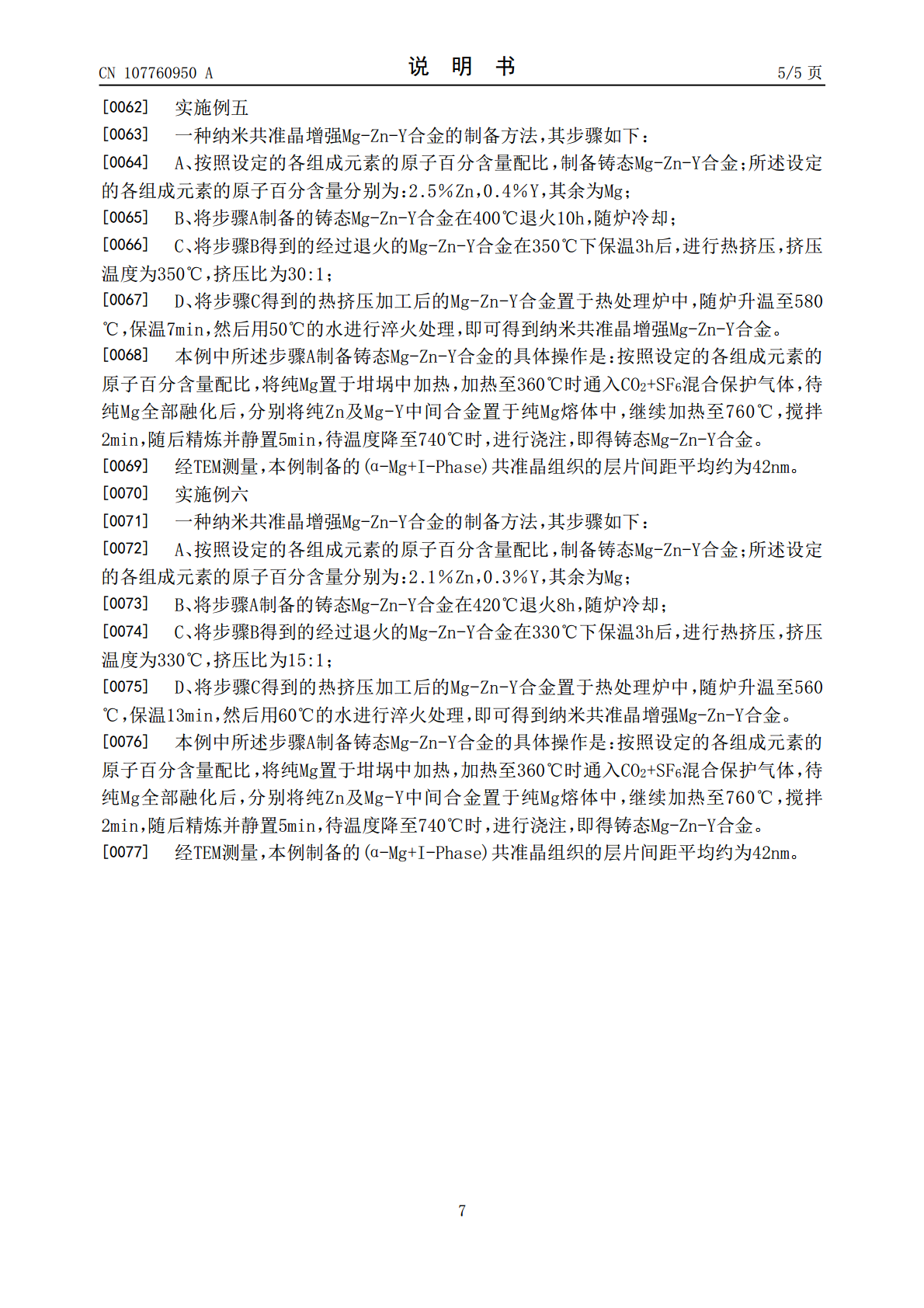

一种纳米共准晶增强Mg‑Zn‑Y合金的制备方法,步骤如下:A、按照设定的各组成元素的原子百分含量配比,制备铸态Mg‑Zn‑Y合金;所述设定的各组成元素的原子百分含量分别为:0.5‑3%Zn、0.08‑0.6%Y,其余为Mg,且所述Zn、Y原子百分含量比值为5‑7:1;B、将铸态Mg‑Zn‑Y合金在380‑420℃退火8‑20h,随炉冷却;C、将经过退火的铸态Mg‑Zn‑Y合金在300‑400℃下保温2‑4h后,进行热挤压处理;D、将步骤C得到的热挤压加工后的Mg‑Zn‑Y合金置于热处理炉中,随炉升温至55

一种往复挤压制备纳米准晶增强Mg‑Zn‑Y合金的方法.pdf

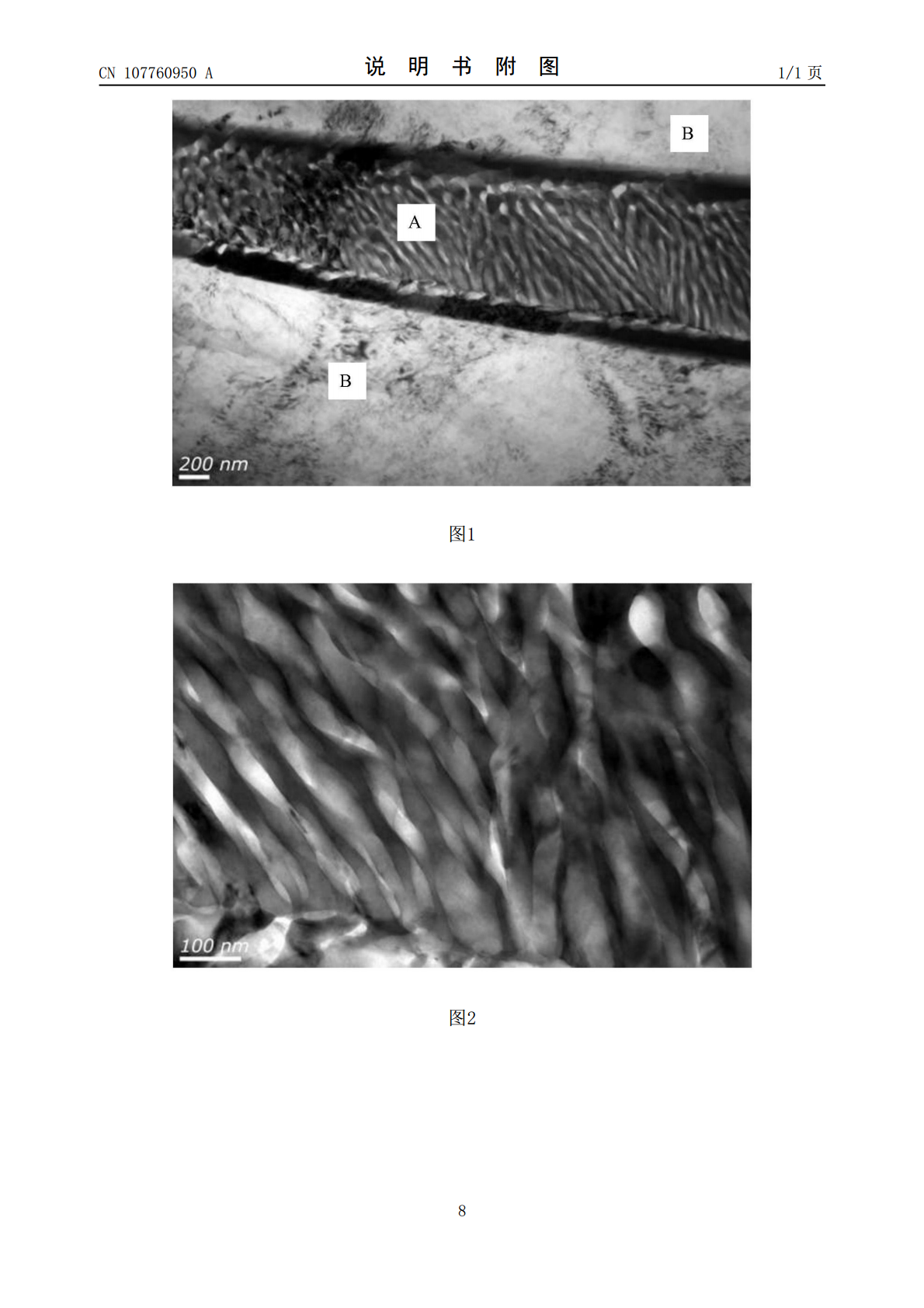

一种往复挤压制备纳米准晶增强Mg‑Zn‑Y合金的方法,步骤如下:A、按照设定的各组成元素的原子百分含量配比制备铸态Mg‑Zn‑Y合金;设定的各组成元素的原子百分含量分别为:0.5‑6%Zn、0.08‑1.2%Y,其余为Mg,且所述Zn、Y原子百分含量比值为5‑7:1;B、将铸态Mg‑Zn‑Y合金在380‑420℃退火8‑20h,随炉冷却;C、将经过退火的Mg‑Zn‑Y合金在300‑400℃下保温2‑4h后,进行热挤压,挤压温度为300‑400℃,挤压比为9‑60:1;D、将步骤C得到的热挤压加工后的Mg‑

一种两次挤压制备纳米准晶增强Mg‑Zn‑Y合金的方法.pdf

一种两次挤压制备纳米准晶增强Mg‑Zn‑Y合金的方法,步骤如下:A、按照设定的各组成元素的原子百分含量配比制备铸态Mg‑Zn‑Y合金;设定的各组成元素的原子百分含量分别为:0.5‑6%Zn、0.08‑1.2%Y,其余为Mg,且所述Zn、Y原子百分含量比值为5‑7:1;B、将铸态Mg‑Zn‑Y合金在380‑420℃退火8‑20h,随炉冷却;C、将经过退火的Mg‑Zn‑Y合金在300‑400℃下保温2‑4h后,进行热挤压,挤压温度为300‑400℃,挤压比为9‑60:1;D、将步骤C得到的热挤压加工后的Mg‑

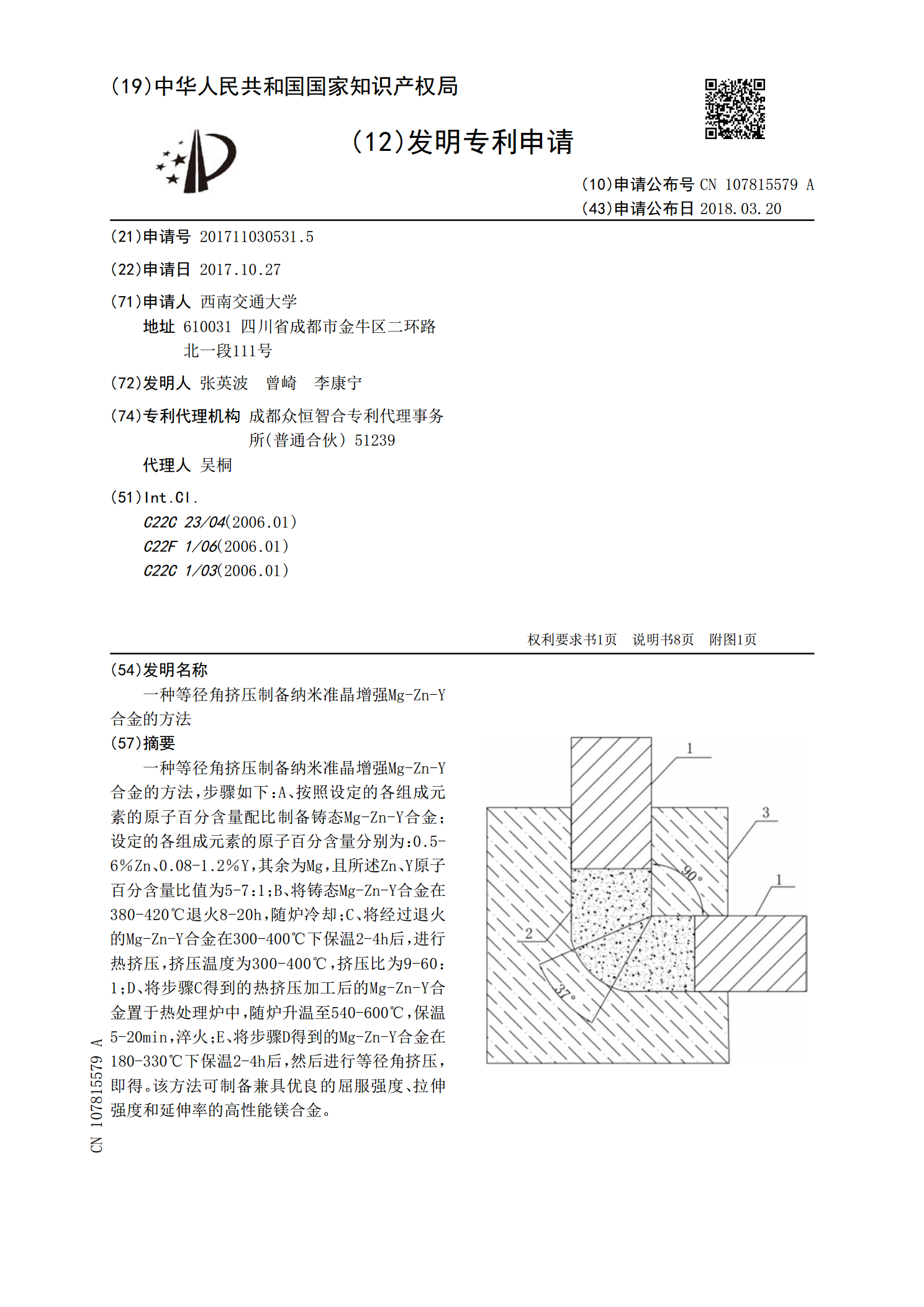

一种等径角挤压制备纳米准晶增强Mg‑Zn‑Y合金的方法.pdf

一种等径角挤压制备纳米准晶增强Mg‑Zn‑Y合金的方法,步骤如下:A、按照设定的各组成元素的原子百分含量配比制备铸态Mg‑Zn‑Y合金;设定的各组成元素的原子百分含量分别为:0.5‑6%Zn、0.08‑1.2%Y,其余为Mg,且所述Zn、Y原子百分含量比值为5‑7:1;B、将铸态Mg‑Zn‑Y合金在380‑420℃退火8‑20h,随炉冷却;C、将经过退火的Mg‑Zn‑Y合金在300‑400℃下保温2‑4h后,进行热挤压,挤压温度为300‑400℃,挤压比为9‑60:1;D、将步骤C得到的热挤压加工后的Mg

一种准晶相增强的Mg-Al-Mn-Zn-Y镁合金.pdf

本发明涉及一种准晶相增强的Mg-Al-Mn-Zn-Y镁合金。本发明准晶相增强的Mg-Al-Mn-Zn-Y镁合金是由以下重量配比的组分组成(wt%):5.7%~6.3%Al、0.8%~4.2%Zn、0.2%~1.2%Y、0.2%~0.8%Mn,其余为镁和不可避免杂质。其中,加入的Mg-Zn-Y-Mn中间合金各元素重量配比为:40%~50%的Zn、8%~12%的Y和1.5~2.8%%的Mn,其余为镁。在AM60镁合金的基础上,通过调整工艺参数,加入一定量的Mg-Zn-Y-Mn中间合金,既保留了该Mg-Al-M